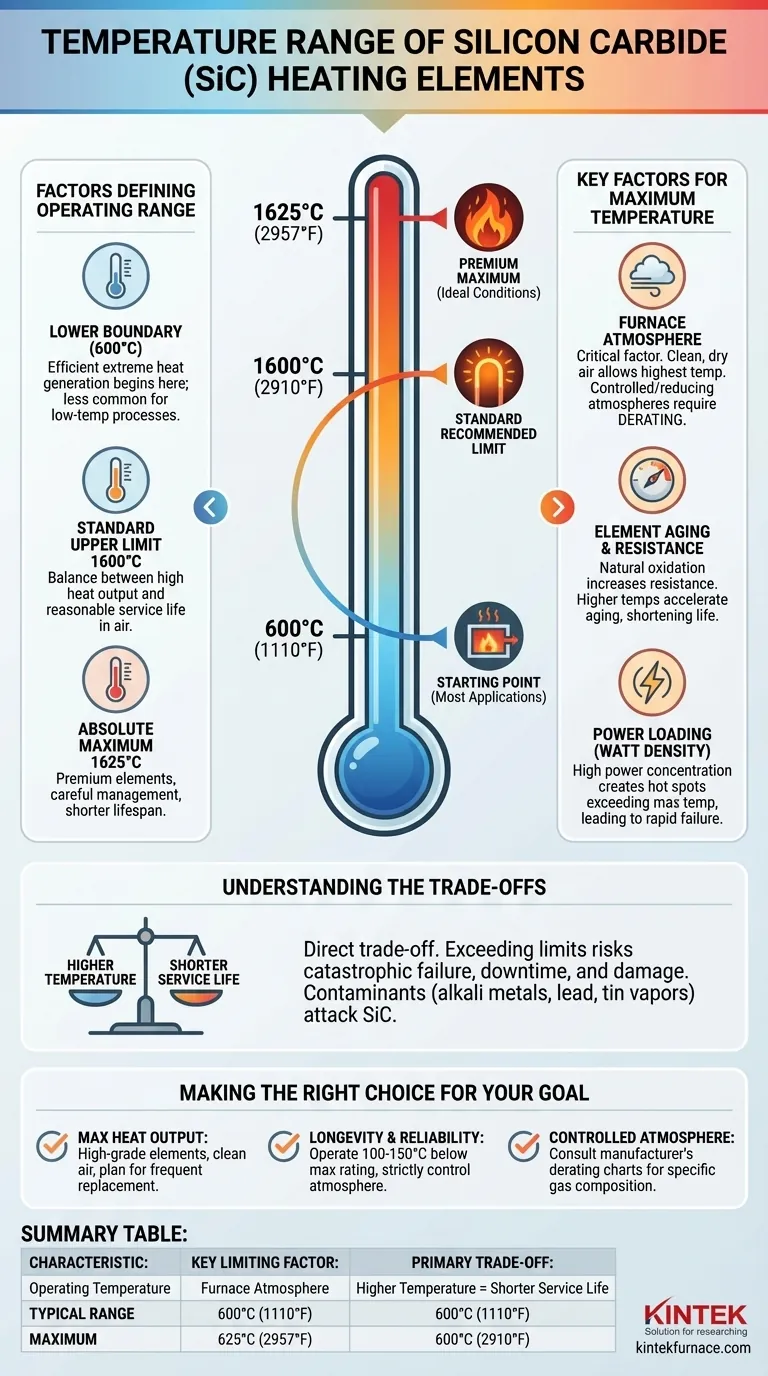

In der Praxis arbeiten Siliziumkarbid (SiC)-Heizelemente in einem Temperaturbereich von etwa 600°C (1110°F) bis zu 1600°C (2910°F). Obwohl dies der typische Bereich ist, können bestimmte hochwertige Elemente unter idealen Bedingungen auf eine maximale Temperatur von 1625°C (2957°F) gebracht werden.

Die maximale Temperatur eines Siliziumkarbid-Elements ist keine einzelne, feste Zahl. Es ist eine dynamische Grenze, die hauptsächlich durch die Ofenatmosphäre, das Alter des Elements und seine Leistungsbelastung bestimmt wird, die alle direkt die Lebensdauer und Leistung beeinflussen.

Die Faktoren, die den Betriebsbereich definieren

Um SiC-Elemente effektiv nutzen zu können, müssen Sie verstehen, was ihre Leistung am unteren und oberen Ende ihres Temperaturspektrums bestimmt.

Die untere Temperaturgrenze

Die meisten Anwendungen für SiC-Elemente beginnen bei etwa 600°C (1110°F). Obwohl sie bei niedrigeren Temperaturen funktionieren können, ist ihr Hauptvorteil ihre Fähigkeit, extreme Hitze effizient zu erzeugen, was sie für Niedertemperaturprozesse weniger üblich macht.

Die Standard-Obergrenze der Temperatur

Für die meisten Standardanwendungen in Luftatmosphäre beträgt die maximal empfohlene Elementtemperatur 1600°C (2910°F). Dies bietet ein gutes Gleichgewicht zwischen hoher Wärmeabgabe und einer angemessenen Lebensdauer.

Das absolute Maximum ausreizen

Einige Premium-SiC-Elemente sind für den Betrieb bis zu 1625°C (2957°F) ausgelegt. Der Betrieb auf diesem Niveau erfordert eine sorgfältige Steuerung der Ofenumgebung und verkürzt typischerweise die Lebensdauer des Elements.

Schlüsselfaktoren, die die maximale Temperatur bestimmen

Die im Katalog angegebene Temperatur ist nur ein Ausgangspunkt. Die tatsächliche Leistung wird durch die spezifischen Bedingungen Ihres Prozesses bestimmt.

Ofenatmosphäre

Der einzelne kritischste Faktor ist die Atmosphäre im Ofen. Die höchsten Temperaturen sind in einer sauberen, trockenen Luftatmosphäre erreichbar.

Kontrollierte oder reduzierende Atmosphären (wie Stickstoff, Argon oder Formiergas) können bei hohen Temperaturen mit dem Siliziumkarbid reagieren. Dies erfordert eine „Herabsetzung“ oder Senkung der maximalen Betriebstemperatur, um einen vorzeitigen Elementausfall zu verhindern.

Elementalterung und Widerstand

SiC-Elemente sind keine statischen Komponenten. Im Laufe ihrer Betriebslebensdauer oxidieren sie langsam, wodurch ihr elektrischer Widerstand zunimmt.

Dieser Alterungsprozess ist ein natürlicher und erwarteter Teil ihres Lebenszyklus. Der Betrieb der Elemente bei höheren Temperaturen beschleunigt jedoch diese Alterung, erhöht den Widerstand schneller und verkürzt ihre Nutzungsdauer.

Leistungsdichte (Wattdichte)

Die Leistungsdichte bezieht sich darauf, wie viel Leistung auf der Oberfläche des Elements konzentriert ist. Eine übermäßig hohe Leistungsdichte kann zu lokalen Hot Spots auf dem Element führen.

Diese Hot Spots können die maximale Temperaturgrenze des Materials leicht überschreiten, selbst wenn die Gesamtofen-Temperatur im Bereich liegt, was zu einem schnellen Ausfall führt.

Die Kompromisse verstehen

Die Auswahl und der Betrieb eines SiC-Elements erfordern ein Gleichgewicht zwischen Leistungszielen und praktischen Einschränkungen. Missverständnisse dieser Kompromisse sind eine häufige Ursache für Probleme.

Temperatur vs. Lebensdauer

Es besteht ein direkter und unvermeidlicher Kompromiss zwischen der Betriebstemperatur und der Lebensdauer des Elements. Ein Element, das konstant bei 1600°C betrieben wird, hat eine deutlich kürzere Lebensdauer als dasselbe Element, das bei 1450°C betrieben wird.

Die Kosten der Überschreitung von Grenzen

Ein Element über seine empfohlene Temperatur für eine bestimmte Atmosphäre hinaus zu betreiben, verkürzt nicht nur seine Lebensdauer; es birgt das Risiko eines katastrophalen Ausfalls. Ein defektes Element kann zu erheblichen Ausfallzeiten und möglicherweise zu Schäden am Produkt oder an der Ofenisolierung führen.

Kontaminationsrisiken

Bestimmte Chemikalien und Metalle können Siliziumkarbid bei hohen Temperaturen aggressiv angreifen. Dämpfe von Alkalimetallen, Blei oder Zinn können niedrigschmelzende Verbindungen bilden, die das Element korrodieren und sowohl seine maximale Temperaturfähigkeit als auch seine Lebensdauer drastisch reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Betriebstemperatur hängt vollständig von Ihren Prozessprioritäten ab. Verwenden Sie die Datenblätter des Herstellers als primäre Anleitung, aber beachten Sie diese Prinzipien.

- Wenn Ihr Hauptaugenmerk auf maximaler Wärmeabgabe liegt: Verwenden Sie hochwertige Elemente in einer sauberen Luftatmosphäre und planen Sie einen häufigeren Austausch.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Zuverlässigkeit liegt: Betreiben Sie Ihre Elemente mindestens 100-150°C unter ihrer maximalen Nennleistung und kontrollieren Sie die Ofenatmosphäre und Sauberkeit streng.

- Wenn Sie eine kontrollierte oder reduzierende Atmosphäre verwenden: Sie müssen die spezifischen Derating-Diagramme des Herstellers für Ihre genaue Gaszusammensetzung konsultieren, um eine sichere maximale Temperatur zu bestimmen.

Die maximale Temperatur als Richtlinie zu behandeln, die von Ihren spezifischen Bedingungen beeinflusst wird, und nicht als festes Ziel, ist der Schlüssel zu einem erfolgreichen Hochtemperaturprozess.

Zusammenfassungstabelle:

| Merkmal | Typischer Bereich | Maximum (Premium-Elemente) |

|---|---|---|

| Betriebstemperatur | 600°C - 1600°C (1110°F - 2910°F) | Bis zu 1625°C (2957°F) |

| Wichtigster limitierender Faktor | Ofenatmosphäre | Leistungsdichte & Elementalter |

| Primärer Kompromiss | Höhere Temperatur = Kürzere Lebensdauer |

Benötigen Sie eine Hochtemperaturofenlösung, die genau auf Ihre Prozessanforderungen zugeschnitten ist?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen für verschiedene Labore anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen – und so optimale Leistung und Langlebigkeit für anspruchsvolle Anwendungen wie solche mit Siliziumkarbid-Heizelementen zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir ein Ofensystem entwickeln können, das extreme Temperaturleistung mit Zuverlässigkeit für Ihre spezifischen Ziele in Einklang bringt.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung