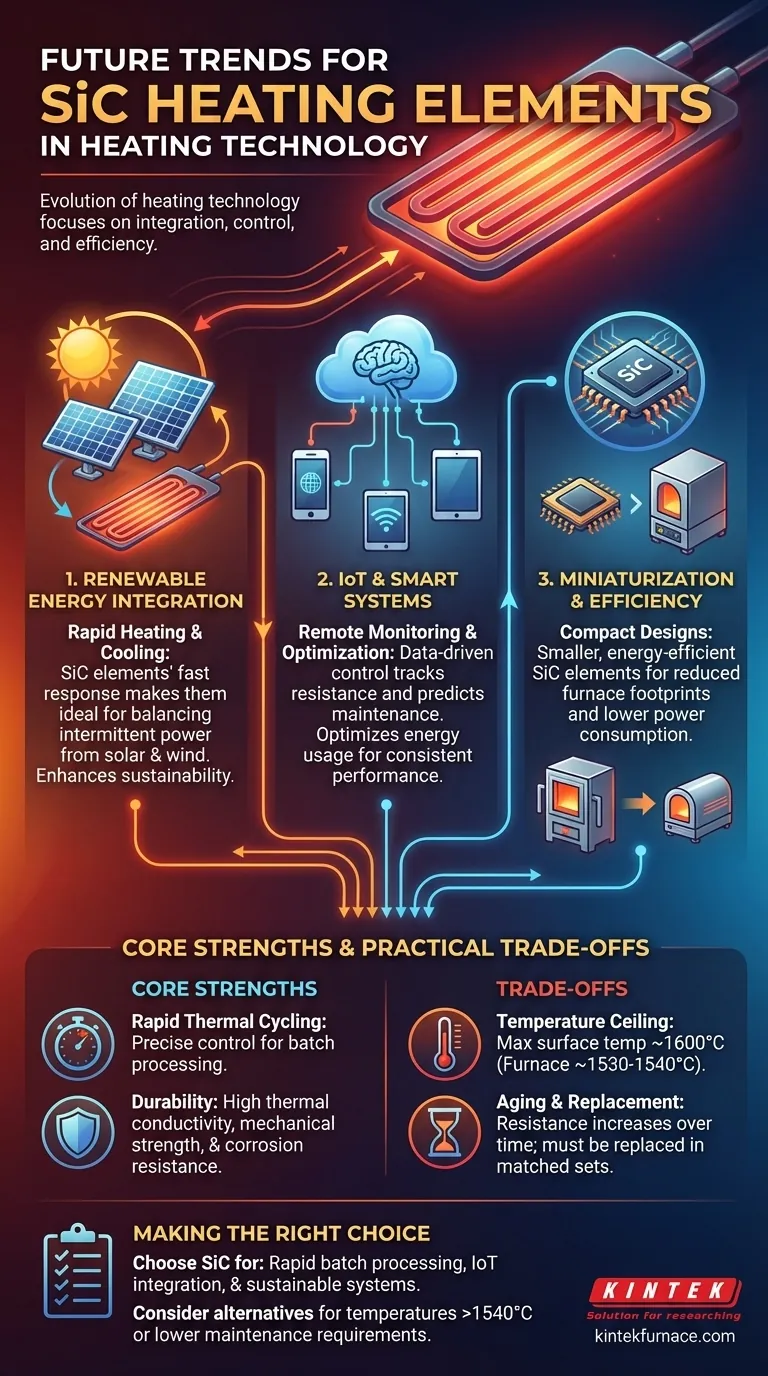

In der Entwicklung der Heiztechnologie stehen Siliziumkarbid (SiC)-Heizelemente vor bedeutenden Fortschritten. Die wichtigsten zukünftigen Trends konzentrieren sich auf deren Integration mit erneuerbaren Energiequellen zur Nachhaltigkeit, die Einbettung in IoT- und Smart-Home-Systeme für überlegene Steuerung sowie die Entwicklung kompakterer, effizienterer Designs, um den Anforderungen moderner elektrischer Systeme gerecht zu werden.

Die Zukunft von SiC besteht nicht nur darin, neue Funktionen hinzuzufügen. Es geht darum, seine Kernstärken – schnelles Aufheizen und Haltbarkeit – strategisch zu nutzen, um intelligentere, nachhaltigere Systeme zu schaffen und gleichzeitig inhärente betriebliche Kompromisse wie Alterung und Temperaturgrenzen zu berücksichtigen.

Die Grundlage: Warum SiC eine kritische Technologie bleibt

Die Rolle von Siliziumkarbid in der modernen Heiztechnik ist kein Zufall. Seine grundlegenden physikalischen Eigenschaften machen es einzigartig geeignet für anspruchsvolle industrielle und kommerzielle Anwendungen.

Die Kerneigenschaften im Detail

SiC-Elemente werden für ihre außergewöhnliche Wärmeleitfähigkeit geschätzt, die es ihnen ermöglicht, Wärme schnell und effizient zu übertragen. Sie besitzen außerdem eine hohe mechanische Festigkeit und Beständigkeit gegen thermischen Schock, was bedeutet, dass sie schnellen Temperaturwechseln standhalten können, ohne zu reißen oder auszufallen.

Darüber hinaus macht ihre Beständigkeit gegen chemische Korrosion sie langlebig in rauen Atmosphären, wie sie häufig bei der Metallbehandlung, der Elektronikfertigung sowie beim Brennen von Keramik und Glas vorkommen.

Der Vorteil des schnellen thermischen Zyklings

Einer der bedeutendsten Vorteile von SiC ist seine Fähigkeit, schnelle Heiz- und Abkühlzyklen durchzuführen. Diese Fähigkeit ist für die Chargenverarbeitung in Branchen wie Elektronik und Keramik unerlässlich.

Diese schnelle Reaktion ermöglicht eine präzise Steuerung der Wärmeabgabe und der Prozesszeiten, was die Produktqualität und den Durchsatz verbessert.

Aufkommende Trends: Die Grenzen der Effizienz verschieben

Die zukünftige Entwicklung von SiC-Heizelementen baut direkt auf diesen Kernstärken auf und zielt darauf ab, die Steuerung, Nachhaltigkeit und Gesamtleistung des Systems zu verbessern.

Trend 1: Integration mit erneuerbaren Energien

Die Fähigkeit von SiC, sich schnell aufzuheizen und abzukühlen, macht es zu einem idealen Partner für intermittierende erneuerbare Energiequellen wie Solarenergie.

Wenn Energie verfügbar ist, können die Elemente schnell die Temperatur erreichen und die Energie effektiv nutzen. Diese Reaktionsfähigkeit hilft, die Unregelmäßigkeiten der erneuerbaren Erzeugung auszugleichen und trägt zu nachhaltigeren Betriebsabläufen bei.

Trend 2: Der Aufstieg von IoT und Smart Systems

Die Einbindung von SiC-Heizungen in das Internet der Dinge (IoT)-Ökosystem eröffnet eine neue Ebene der Steuerung und Optimierung.

Smart-Systeme ermöglichen Fernüberwachung und -anpassung, aber wichtiger noch, sie können Daten nutzen, um den Energieverbrauch zu optimieren. Dies umfasst die Verfolgung des Elementwiderstands während der Alterung, um Wartungsbedarf vorherzusagen und die Leistungszufuhr für eine gleichbleibende Leistung anzupassen.

Trend 3: Miniaturisierung und Systemeffizienz

Da Elektronik und Industriesysteme kleiner und energiebewusster werden, müssen dies auch ihre Komponenten tun.

Ein wichtiger Trend ist die Entwicklung kompakterer und energieeffizienterer SiC-Elementdesigns. Dies ermöglicht kleinere Ofenabmessungen und einen geringeren Gesamtenergieverbrauch, ohne die Heizleistung zu beeinträchtigen.

Verständnis der praktischen Kompromisse

Um SiC effektiv zu nutzen, ist es entscheidend, seine Grenzen zu verstehen. Dies sind keine Mängel, sondern Designüberlegungen, die seine idealen Anwendungsfälle definieren.

Die Temperaturobergrenze

SiC-Elemente haben eine maximale Oberflächentemperatur von etwa 1600 °C, was typischerweise zu einer maximalen Ofentemperatur von 1530–1540 °C führt. Für Anwendungen, die höhere Temperaturen erfordern, müssen andere Materialien wie Molybdändisilizid (MoSi2) in Betracht gezogen werden.

Die Herausforderung der Elementalterung

Im Laufe ihrer Lebensdauer erfahren SiC-Elemente eine Zunahme des elektrischen Widerstands. Diese Änderung ist ein natürlicher Teil des Alterungsprozesses und muss bei der Auslegung des Netzteils und des Steuerungssystems berücksichtigt werden.

Wartungs- und Austauschstrategie

Wenn ein SiC-Element ausfällt, kann es nicht einzeln ersetzt werden. Aufgrund der Widerstandsänderung im Laufe der Zeit müssen Elemente in passenden Paaren oder als kompletter Satz ausgetauscht werden, um eine ausgewogene elektrische Last und eine gleichmäßige Erwärmung zu gewährleisten.

Lebensdauer und Kostenüberlegungen

Im Vergleich zu einigen Alternativen weisen SiC-Elemente im Allgemeinen eine kürzere Betriebsdauer auf. Sie sind jedoch oft die kostengünstigere Wahl für Anwendungen, bei denen ihr spezifischer Temperaturbereich und ihre schnellen Zyklusfähigkeiten die Hauptanforderungen sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für SiC-Heizelemente hängt davon ab, seine einzigartigen Vorteile gegen seine betrieblichen Realitäten abzuwägen.

- Wenn Ihr Hauptaugenmerk auf schneller Chargenverarbeitung und Kosteneffizienz bei der Anschaffung liegt: SiC ist eine ausgezeichnete Wahl, vorausgesetzt, Ihre Temperaturanforderungen liegen unter seiner Betriebsgrenze von ca. 1540 °C.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau eines nachhaltigen oder IoT-integrierten Systems liegt: Die schnelle Reaktionszeit von SiC macht es ideal für die Kombination mit intermittierenden erneuerbaren Energien und für ein präzises, datengesteuertes Energiemanagement.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Temperaturen bei minimalem Wartungsaufwand liegt: Möglicherweise müssen Sie Alternativen prüfen, da SiC eine definierte Temperaturobergrenze und eine kürzere Betriebsdauer aufweist, die einen regelmäßigen Austausch erfordert.

Das Verständnis dieser Faktoren ermöglicht es Ihnen, die richtige Heiztechnologie nicht nur für die heutigen, sondern auch für die Anforderungen von morgen auszuwählen.

Zusammenfassungstabelle:

| Trend | Hauptmerkmal | Vorteil |

|---|---|---|

| Integration erneuerbarer Energien | Schnelles Aufheizen/Abkühlen | Gleicht intermittierende Energie aus, steigert Nachhaltigkeit |

| IoT und Smart Systems | Fernüberwachung und Datenoptimierung | Verbessert Energieeffizienz und vorausschauende Wartung |

| Miniaturisierung | Kompakte, effiziente Designs | Reduziert Systemgröße und Energieverbrauch |

Sind Sie bereit, Ihr Labor mit fortschrittlichen SiC-Heizlösungen aufzurüsten? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz und Nachhaltigkeit Ihrer Betriebsabläufe zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen