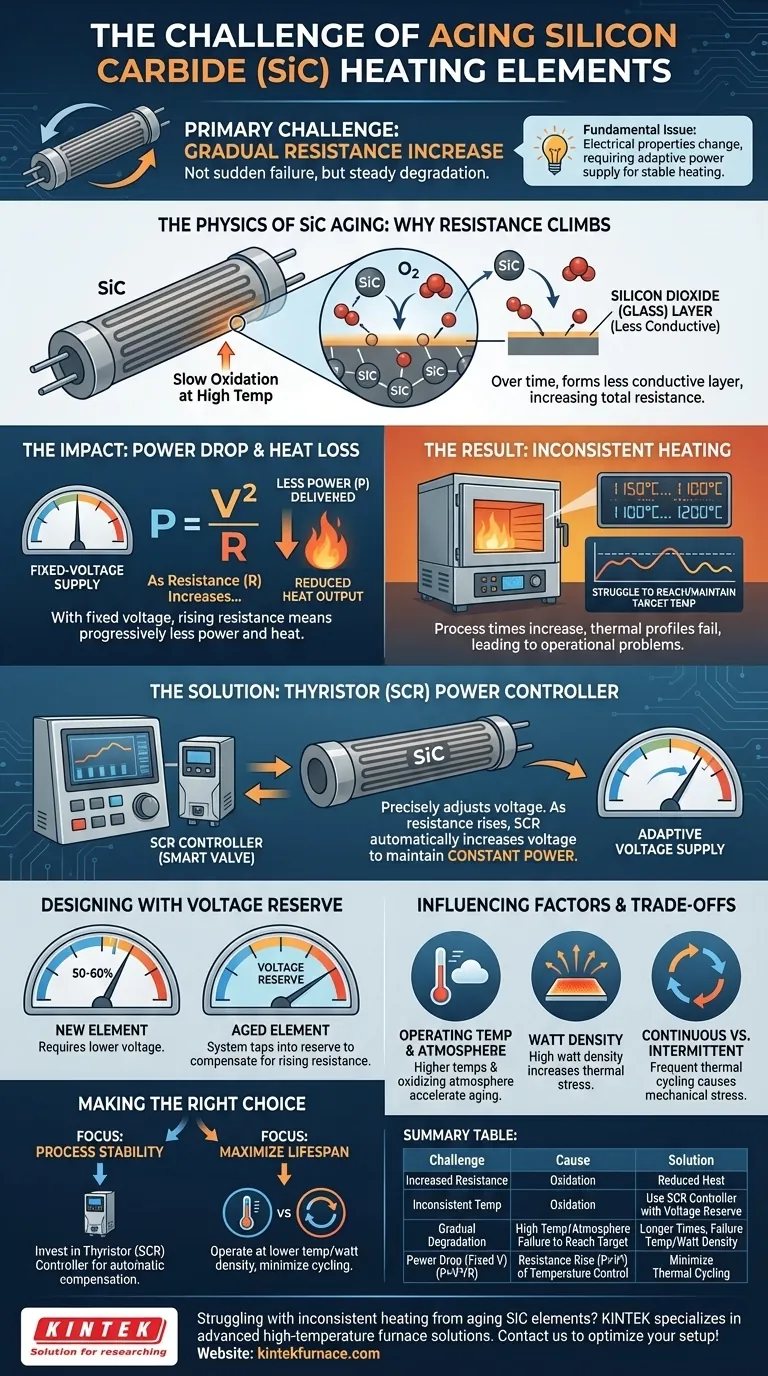

Die größte Herausforderung bei alternden Siliziumkarbid (SiC)-Heizelementen besteht darin, dass ihr elektrischer Widerstand mit der Zeit stetig zunimmt. Dies ist kein plötzliches Versagen, sondern eine allmähliche Degradation, die, wenn sie nicht kontrolliert wird, zu einem fortschreitenden Abfall der Heizleistung und zu inkonsistenten Ofentemperaturen führt.

Das grundlegende Problem ist nicht, dass die Elemente einfach verschleißen, sondern dass sich ihre elektrischen Eigenschaften ändern. Dieser steigende Widerstand erfordert eine Stromversorgung, die kompensieren kann, um eine konstante Leistung aufrechtzuerhalten und eine stabile, zuverlässige Erwärmung während der gesamten Lebensdauer des Elements zu gewährleisten.

Die Physik der SiC-Alterung: Erhöhter Widerstand

Warum der Widerstand zunimmt

Die Zunahme des Widerstands ist eine natürliche Folge der langsamen Oxidation des Materials bei hohen Betriebstemperaturen. Das Siliziumkarbid reagiert mit Sauerstoff in der Ofenatmosphäre und bildet eine dünne Schicht aus Siliziumdioxid (Glas), die elektrisch weniger leitfähig ist.

Über Hunderte oder Tausende von Stunden verändern diesen Prozess allmählich die elektrischen Grundeigenschaften des Elements, wodurch sein Gesamtwiderstand ansteigt.

Die Auswirkung auf die Leistung

Wärme ist ein direktes Ergebnis der elektrischen Leistung. Gemäß der grundlegenden Formel P = V²/R (Leistung = Spannung² / Widerstand) ist die Leistung bei konstanter Spannung umgekehrt proportional zum Widerstand.

Wenn der Widerstand (R) des Elements mit dem Alter zunimmt, liefert eine Konstantspannungsversorgung fortschreitend weniger Leistung (P). Dies bedeutet direkt eine geringere Wärmeerzeugung.

Das Ergebnis: Verlust der Temperaturkontrolle

Dieser Leistungsabfall bedeutet, dass der Ofen Schwierigkeiten haben wird, seine Solltemperatur zu erreichen oder zu halten. Der Prozess kann länger dauern oder das erforderliche thermische Profil möglicherweise überhaupt nicht erreichen.

Diese „inkonsistente Erwärmung“ ist das ultimative betriebliche Problem, das aus dem natürlichen Alterungsprozess des Elements resultiert.

Den Alterungsprozess steuern

Die Begrenzung einer festen Stromversorgung

Ein einfacher Transformator mit fester Spannung ist für SiC-Elemente auf lange Sicht unzureichend. Er kann sich nicht an den steigenden Widerstand des Elements anpassen, was direkt zu dem oben beschriebenen Leistungsabfall führt.

Die Lösung: Der Thyristor (SCR)-Regler

Moderne Systeme lösen dieses Problem mithilfe eines thyristorgesteuerten Leistungsreglers, der oft als SCR (Silicon Controlled Rectifier) bezeichnet wird.

Ein SCR fungiert wie ein hochentwickeltes, ultraschnelles Ventil für Elektrizität. Es kann die an das Heizelement gelieferte Spannung präzise einstellen. Wenn der Widerstand des Elements zunimmt, erhöht der SCR automatisch die Spannung, um eine konstante Leistung aufrechtzuerhalten und sicherzustellen, dass die Wärme stabil bleibt.

Konstruktion mit Spannungsreserve

Damit dies funktioniert, muss das System mit Spannungsreserve ausgelegt sein. Ein neues SiC-Element benötigt möglicherweise nur 50–60 % der maximal verfügbaren Spannung der Stromversorgung.

Dies lässt eine „Reserve“ an Spannung übrig, auf die der SCR-Regler im Laufe des Lebens des Elements zugreifen kann, und erhöht diese nach Bedarf, um den steigenden Widerstand auszugleichen.

Verständnis der Kompromisse und Einflussfaktoren

Betriebstemperatur und Atmosphäre

Die Alterungsrate ist nicht festgelegt. Sie wird durch höhere Betriebstemperaturen und oxidierende Atmosphären beschleunigt, welche die Bildung von Siliziumdioxid beschleunigen.

Wattdichte

Die Wattdichte ist die Leistung, die pro Flächeneinheit der Elementoberfläche abgestrahlt wird. Der Betrieb von Elementen mit sehr hoher Wattdichte belastet das Material thermisch stärker und verkürzt seine effektive Lebensdauer.

Kontinuierlicher vs. intermittierender Betrieb

Häufige thermische Zyklen (Aufheizen und Abkühlen) sind für SiC-Elemente schädlicher als der Dauerbetrieb. Die Ausdehnung und Kontraktion erzeugen mechanische Spannungen, die den Alterungsprozess verschlimmern und zu einem vorzeitigen Ausfall führen können.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre SiC-Heizelemente richtig zu warten, müssen Sie Ihre Betriebsstrategie auf Ihr Hauptziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und enger Temperaturkontrolle liegt: Investieren Sie in einen hochwertigen, phasenanschnittgesteuerten SCR-Leistungsregler, der automatisch auf die Elementalterung reagiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Elementlebensdauer liegt: Betreiben Sie bei der niedrigsten effektiven Temperatur und Wattdichte für Ihren Prozess und minimieren Sie unnötige thermische Zyklen.

Das Verständnis und die aktive Steuerung dieser Alterungseigenschaft verwandeln sie von einem Problem in einen vorhersehbaren Aspekt der Ofenwartung.

Zusammenfassungstabelle:

| Herausforderung | Ursache | Auswirkung | Lösung |

|---|---|---|---|

| Erhöhter elektrischer Widerstand | Oxidation bildet eine Siliziumdioxidschicht | Reduzierte Heizleistung, inkonsistente Temperaturen | Verwendung eines Thyristor (SCR)-Reglers mit Spannungsreserve |

| Allmähliche Degradation über die Zeit | Hohe Betriebstemperaturen, oxidierende Atmosphären | Längere Prozesszeiten, Nichterreichen der Solltemperatur | Betrieb bei niedrigeren Temperaturen und Wattdichten |

| Leistungsabfall bei fester Spannung | Widerstandsanstieg gemäß Formel P = V²/R | Verlust der Temperaturkontrolle | Minimierung thermischer Zyklen für längere Lebensdauer |

Haben Sie Probleme mit inkonsistenter Erwärmung durch alternde SiC-Elemente? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf vielfältige Labore zugeschnitten sind. Durch Nutzung unserer hervorragenden F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen. Gewährleisten Sie stabile, zuverlässige Leistung – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Ofensystem optimieren können!

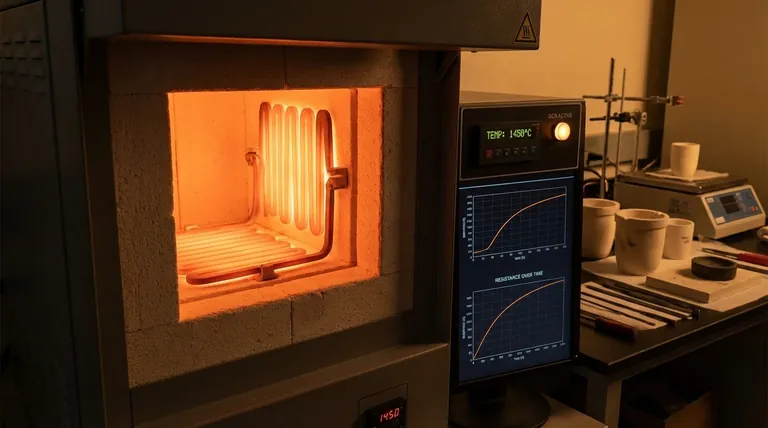

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze