Die Widerstandsfähigkeit eines Keramikheizelements gegen Verformung ist entscheidend, da sie direkt seine strukturelle Integrität und seine betriebliche Lebensdauer bestimmt. Bei den sehr hohen Temperaturen, die für den Betrieb erforderlich sind, neigen Materialien zum Verziehen, Biegen oder Brechen, was zu einem sofortigen Ausfall führen und das gesamte System beeinträchtigen würde.

Das wahre Maß für ein Keramikheizelement ist nicht nur seine Fähigkeit, Wärme zu erzeugen, sondern seine Kapazität, der feindlichen thermischen Umgebung, die es schafft, standzuhalten. Sowohl physikalischer Verformung als auch chemischer Zersetzung zu widerstehen, sind die beiden Säulen seiner langfristigen Zuverlässigkeit und Leistung.

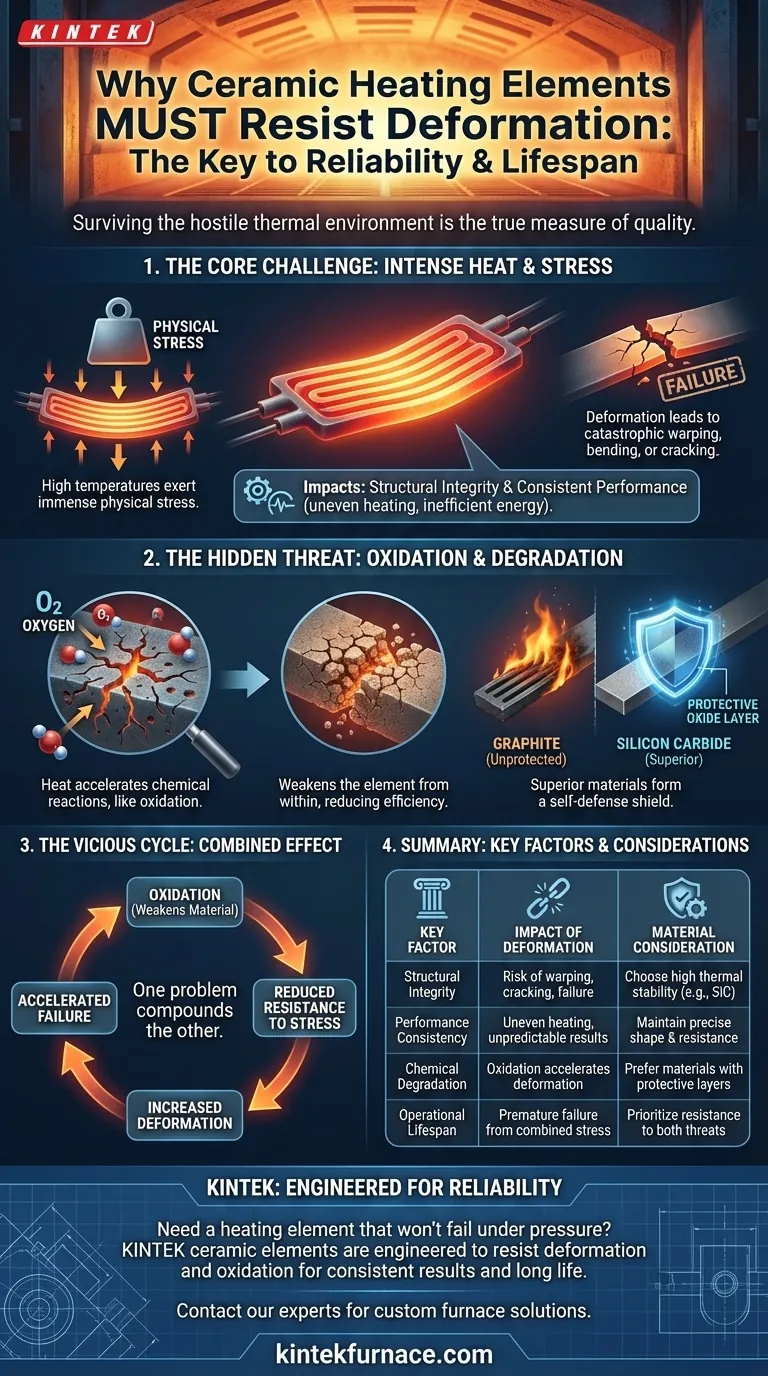

Die Kernherausforderung: Intensive Hitze überstehen

Die physikalischen Eigenschaften jedes Materials werden unter extremen Temperaturen auf die Probe gestellt. Für ein Heizelement, das konstruktionsbedingt in diesem Zustand arbeitet, ist Stabilität die grundlegendste Voraussetzung für eine korrekte und sichere Funktion.

Aufrechterhaltung der strukturellen Integrität

Hohe Temperaturen üben immense physikalische Belastungen auf die Struktur eines Materials aus. Ein Element, das dieser Belastung nicht standhält, verformt sich.

Diese Verformung kann sich als Verziehen, Biegen oder sogar Rissbildung äußern. Ein solcher Ausfall ist oft katastrophal und führt zum vollständigen Zusammenbruch des Heizsystems.

Gewährleistung einer gleichbleibenden Leistung

Die Form und die Abmessungen eines Heizelements sind präzise konstruiert, um ein bestimmtes Heizprofil und einen bestimmten elektrischen Widerstand zu liefern.

Wenn sich das Element verzieht oder seine Form ändert, wird seine Leistung unvorhersehbar. Dies kann zu ungleichmäßiger Erwärmung, ineffizienter Energienutzung und Nichterfüllung von Prozessanforderungen führen.

Mehr als nur Form: Die Gefahr chemischer Zersetzung

Während physikalische Verformung ein Hauptanliegen ist, ist sie eng mit der chemischen Stabilität des Materials verbunden. Intensive Hitze ist ein starker Katalysator für chemische Reaktionen, insbesondere für Oxidation.

Der unvermeidliche Angriff der Oxidation

Oxidation ist ein Prozess, bei dem ein Material mit Sauerstoff reagiert, und dieser Prozess wird durch Hitze massiv beschleunigt. Mit der Zeit kann er das Heizmaterial buchstäblich zerstören.

Diese chemische Zersetzung schwächt das Element von innen, verringert seine Effizienz und verkürzt seine Betriebslebensdauer drastisch. Ein geschwächtes Material ist auch wesentlich anfälliger für physikalische Verformung.

Wie sich Materialien verteidigen

Überlegene Keramikheizelemente, wie z. B. solche aus Siliziumkarbid, verfügen über einen natürlichen Abwehrmechanismus. Sie bilden eine schützende Oxidschicht auf ihrer Oberfläche, die eine weitere Zersetzung verhindert.

Im Gegensatz dazu fehlt Graphit diese Eigenschaft, und es verbrennt bei hohen Temperaturen in Gegenwart von Sauerstoff schnell. Es kann nur in geschützten Umgebungen, wie z. B. einem Vakuumofen, verwendet werden.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis der Ausfallmodi eines Heizelements ist der Schlüssel zur Auswahl des richtigen. Die beiden Hauptgefahren – Verformung und Oxidation – sind oft miteinander verbunden.

Wenn Verformung auftritt

Das unmittelbare Risiko einer Verformung ist ein mechanisches Versagen. Das Element kann brechen, andere Komponenten berühren und einen Kurzschluss verursachen oder sich aus der Position bewegen, wodurch gefährliche heiße Stellen entstehen.

Das langsame Verbrennen durch Oxidation

Oxidation ist ein eher allmählicher Ausfallmodus. Das erste Anzeichen ist oft ein Verlust der Heizleistung, der mehr Leistung erfordert, um die gleiche Temperatur zu erreichen. Darauf folgt schließlich ein Durchbrennen und ein Ausfall des Elements.

Die kombinierte Wirkung

Diese beiden Probleme verstärken sich gegenseitig. Wenn ein Element durch Oxidation geschwächt wird, nimmt seine Fähigkeit, physikalischem Stress standzuhalten, ab, was eine Verformung wahrscheinlicher macht. Ein hochwertiges Element muss gegen beide Kräfte robust sein.

Die richtige Wahl für Ihre Anwendung

Ihre Wahl des Heizelements sollte von seiner Fähigkeit geleitet werden, den spezifischen Bedingungen Ihres Prozesses langfristig standzuhalten.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Zuverlässigkeit liegt: Bevorzugen Sie Materialien wie Siliziumkarbid, die für ihre hervorragende Hochtemperaturstabilität und ihre inhärente Beständigkeit gegen Verformung und Oxidation bekannt sind.

- Wenn Sie in einer geschützten Atmosphäre (wie Vakuum) arbeiten: Möglicherweise haben Sie eine größere Auswahl an Materialien, müssen aber sicherstellen, dass die Umgebung die Exposition gegenüber Sauerstoff streng verhindert, um eine schnelle Zersetzung zu vermeiden.

Letztendlich ist die Fähigkeit eines Heizelements, sowohl physikalischen als auch chemischen Veränderungen unter Hitze zu widerstehen, das wahre Maß für seine Qualität und seinen Wert.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkungen der Verformung | Materialüberlegung |

|---|---|---|

| Strukturelle Integrität | Risiko von Verziehen, Rissen oder katastrophalem Versagen | Wählen Sie Materialien mit hoher thermischer Stabilität (z. B. Siliziumkarbid) |

| Leistungskonsistenz | Ungleichmäßige Erwärmung, ineffiziente Energienutzung, unvorhersehbare Ergebnisse | Aufrechterhaltung präziser Form und elektrischen Widerstands |

| Chemische Zersetzung | Oxidation schwächt das Material und beschleunigt die Verformung | Bevorzugen Sie Materialien, die schützende Oxidschichten bilden |

| Betriebslebensdauer | Kombinierte physikalische und chemische Belastung führt zu vorzeitigem Ausfall | Priorisieren Sie die Beständigkeit gegen Verformung und Oxidation |

Benötigen Sie ein Heizelement, das unter Druck nicht versagt?

Bei KINTEK verstehen wir, dass der Erfolg Ihres Labors von zuverlässigen, leistungsstarken Geräten abhängt. Unsere Keramikheizelemente sind so konstruiert, dass sie Verformungen und Oxidation widerstehen und gleichbleibende Ergebnisse und eine lange Lebensdauer gewährleisten – selbst in den anspruchsvollsten thermischen Umgebungen.

Lassen Sie uns Ihnen helfen, die perfekte Heizlösung für Ihre spezielle Anwendung auszuwählen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme an Ihre spezifischen Bedürfnisse angepasst werden können, unterstützt durch unsere fachkundigen F&E- und Fertigungskapazitäten.

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche keramischen Materialien werden üblicherweise für Heizelemente verwendet? Entdecken Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese

- In welchem Temperaturbereich sollten MoSi2-Heizelemente nicht über längere Zeiträume verwendet werden? Vermeiden Sie 400–700 °C, um ein Versagen zu verhindern

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen