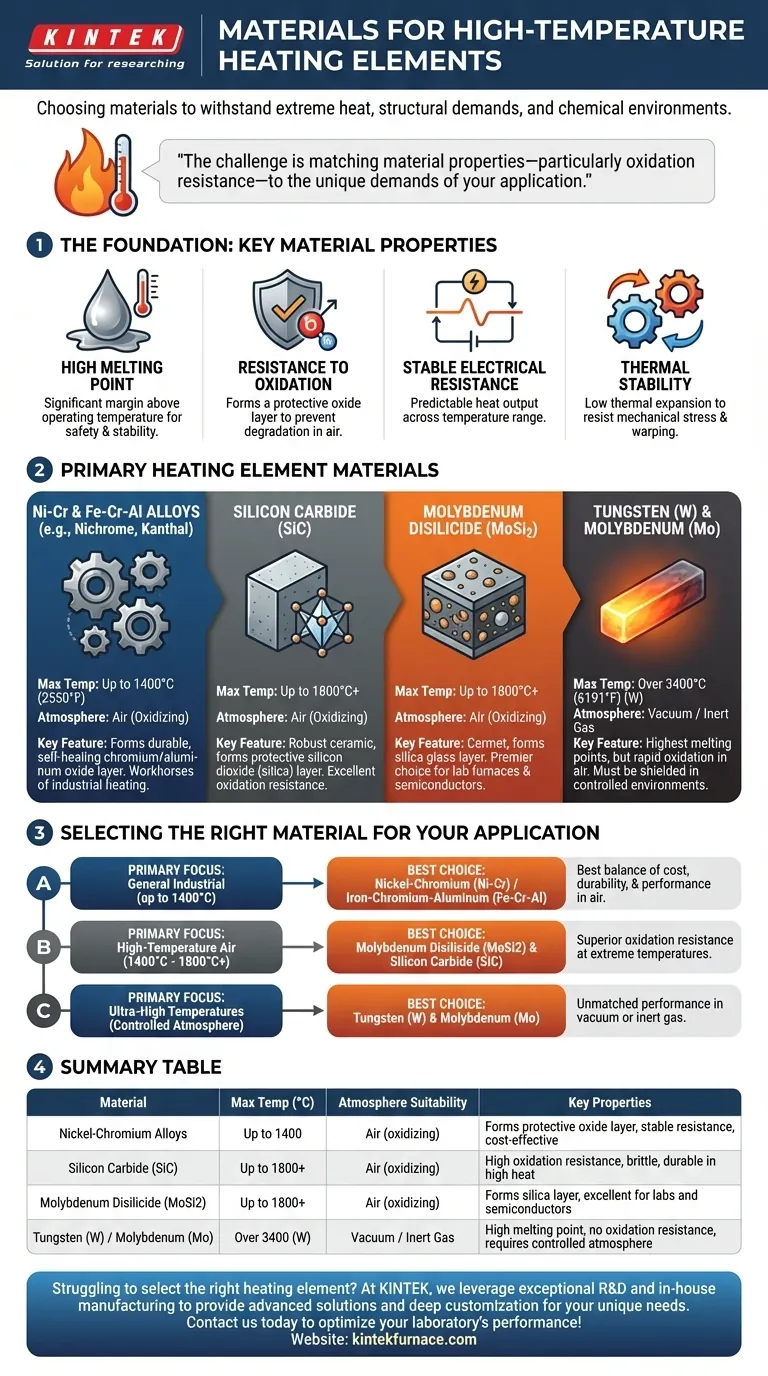

Für Hochtemperaturanwendungen sind die gängigsten Heizelementmaterialien Nickel-Chrom-Legierungen (wie Nichrom), Siliziumkarbid (SiC), Molybdändisilizid (MoSi2) und hochschmelzende Metalle wie Wolfram. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, extremen Temperaturen standzuhalten und gleichzeitig die strukturelle und elektrische Integrität zu wahren. Die endgültige Auswahl hängt vollständig von der erforderlichen Betriebstemperatur, der chemischen Umgebung (d. h. Luft oder Vakuum) und den Kostenbeschränkungen ab.

Die Herausforderung bei der Auswahl eines Heizelements besteht nicht nur darin, das Material mit dem höchsten Schmelzpunkt zu finden. Es geht darum, die spezifischen Eigenschaften des Materials – insbesondere seine Oxidationsbeständigkeit – an die einzigartigen Anforderungen und die Atmosphäre Ihrer Anwendung anzupassen.

Die Grundlage der Hochtemperaturbegleitheizung: Schlüsseleigenschaften

Die Leistung eines jeden Heizelements wird durch einige grundlegende Materialeigenschaften bestimmt. Das Verständnis dieser Prinzipien ist der erste Schritt zu einer fundierten Auswahl.

Hoher Schmelzpunkt

Die offensichtlichste Anforderung ist ein Schmelzpunkt, der deutlich über der beabsichtigten Betriebstemperatur liegt. Dies bietet eine entscheidende Sicherheits- und Betriebsmarge.

Beständigkeit gegen Oxidation

Bei hohen Temperaturen reagieren die meisten Materialien mit Sauerstoff in der Luft, ein Prozess, der als Oxidation bezeichnet wird. Dies führt zum Materialabbau und schließlich zum Ausfall. Die besten Elemente bilden eine stabile, schützende Oxidschicht, die eine weitere Korrosion verhindert.

Stabiler elektrischer Widerstand

Ein Heizelement wandelt elektrische Energie durch Widerstand in Wärme um. Ein Material, dessen Widerstand über einen weiten Temperaturbereich relativ stabil bleibt, ermöglicht eine vorhersagbare und steuerbare Wärmeabgabe.

Thermische Stabilität

Materialien dehnen sich beim Erhitzen aus. Elemente mit geringer Wärmeausdehnung sind weniger anfällig für mechanische Beanspruchung, Verformung und Ermüdung während wiederholter Heiz- und Abkühlzyklen, was zu einer längeren Lebensdauer führt.

Eine Aufschlüsselung der wichtigsten Heizelementmaterialien

Jede Materialklasse bietet ein unterschiedliches Profil von Temperaturgrenzen, Umweltverträglichkeit und physikalischen Eigenschaften.

Nickel-Chrom (Ni-Cr) und Eisen-Chrom-Aluminium (Fe-Cr-Al) Legierungen

Diese Metalllegierungen, bekannt unter Handelsnamen wie Nichrom und Kanthal, sind die Arbeitstiere der industriellen und kommerziellen Beheizung. Sie werden typischerweise in Anwendungen bis zu 1400 °C (2550 °F) eingesetzt.

Ihr Hauptvorteil ist die Bildung einer dauerhaften, selbstheilenden Chromoxid- oder Aluminiumoxidschicht. Diese Oberflächenschicht ist hochgradig oxidationsbeständig und schützt das darunter liegende Metall selbst in offenen Öfen.

Siliziumkarbid (SiC)

Siliziumkarbid ist ein robuster keramischer Werkstoff, der in einer Luftatmosphäre bei höheren Temperaturen als die meisten Metalllegierungen arbeiten kann.

Beim Erhitzen bildet SiC eine schützende Schicht aus Siliziumdioxid (Silica), die eine ausgezeichnete Oxidationsbeständigkeit bietet. Es wird häufig in Öfen, Brennöfen und als Zündquelle verwendet.

Molybdändisilizid (MoSi2)

Als keramisch-metallische Verbundwerkstoff (Cermet) bietet Molybdändisilizid außergewöhnliche Leistung bei sehr hohen Temperaturen, oft über 1800 °C (3272 °F) in oxidierenden Atmosphären.

Ähnlich wie SiC bildet es beim Erhitzen eine schützende Silicaglasschicht auf seiner Oberfläche. Dies macht es zu einer erstklassigen Wahl für Laboröfen und die Halbleiterverarbeitung, wo extreme, saubere Wärme erforderlich ist.

Wolfram (W) und Molybdän (Mo)

Dies sind hochschmelzende Metalle mit den höchsten Schmelzpunkten aller Materialien auf dieser Liste, wobei Wolfram über 3400 °C (6191 °F) erreicht.

Ihre kritische Schwäche ist jedoch ein nahezu völliger Mangel an Oxidationsbeständigkeit. Bei hohen Temperaturen in Gegenwart von Luft verbrennen sie schnell. Folglich ist ihr Einsatz streng auf Vakuumöfen oder Umgebungen mit Inertgasatmosphäre beschränkt.

Die Abwägungen verstehen

Die Auswahl eines Materials ist immer eine Abwägung konkurrierender Faktoren. Das ideale Material für eine Anwendung kann für eine andere völlig ungeeignet sein.

Atmosphäre ist alles: Oxidation gegen Vakuum

Dies ist der kritischste Kompromiss. Ni-Cr-Legierungen, SiC und MoSi2 sind für den Einsatz in Luft konzipiert, da sie eine schützende Oxidschicht bilden.

Im Gegensatz dazu müssen Wolfram und Molybdän vor Sauerstoff geschützt werden. Ihre Verwendung in einem luftgefüllten Ofen würde zu einem sofortigen Ausfall führen.

Temperaturbereich gegen Kosten

Es besteht ein direkter Zusammenhang zwischen maximaler Betriebstemperatur und Materialkosten. Während Ni-Cr-Legierungen relativ wirtschaftlich sind, sind Materialien wie MoSi2 und Wolfram erheblich teurer.

Ein Material über seinen empfohlenen Temperaturbereich hinaus zu betreiben, ist eine Scheineinsparung, da dies seine Lebensdauer drastisch verkürzt und das Ausfallrisiko erhöht.

Der Sprödigkeitsfaktor

Metalllegierungen wie Nichrom sind duktil und widerstandsfähig gegen mechanische Stöße. Keramische Elemente wie SiC und MoSi2 sind jedoch bei Raumtemperatur inhärent spröde und müssen vorsichtig gehandhabt werden, um Brüche zu vermeiden.

Auswahl des richtigen Materials für Ihre Anwendung

Lassen Sie sich von Ihrem Hauptziel leiten.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Industrieöfen bis 1400 °C liegt: Nickel-Chrom (Ni-Cr) oder Eisen-Chrom-Aluminium (Fe-Cr-Al) Legierungen bieten die beste Balance aus Kosten, Haltbarkeit und Leistung in Luft.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Luftöfen (1400 °C - 1800 °C+) liegt: Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC) sind die richtigen Wahlmöglichkeiten aufgrund ihrer überlegenen Oxidationsbeständigkeit bei extremen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf ultrahohen Temperaturen in einer kontrollierten Atmosphäre liegt: Wolfram und Molybdän sind unübertroffen in ihrer Leistung in Vakuum- oder Inertgasumgebungen, in denen Oxidation keine Rolle spielt.

Letztendlich hängt ein erfolgreiches Design von der Auswahl des Materials ab, das für die spezifische Betriebsumgebung ausgelegt ist.

Zusammenfassungstabelle:

| Material | Max. Temperatur (°C) | Atmosphären-Eignung | Schlüsseleigenschaften |

|---|---|---|---|

| Nickel-Chrom-Legierungen (z. B. Nichrom) | Bis zu 1400 | Luft (oxidierend) | Bildet schützende Oxidschicht, stabiler Widerstand, kostengünstig |

| Siliziumkarbid (SiC) | Bis zu 1800+ | Luft (oxidierend) | Hohe Oxidationsbeständigkeit, spröde, langlebig bei hoher Hitze |

| Molybdändisilizid (MoSi2) | Bis zu 1800+ | Luft (oxidierend) | Bildet Siliciumdioxidschicht, ausgezeichnet für Labore und Halbleiter |

| Wolfram (W) / Molybdän (Mo) | Über 3400 (W) | Vakuum / Inertgas | Hoher Schmelzpunkt, keine Oxidationsbeständigkeit, erfordert kontrollierte Atmosphäre |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Heizelements für Ihre Hochtemperaturanforderungen? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Haltbarkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heizelemente die Leistung Ihres Labors optimieren können!

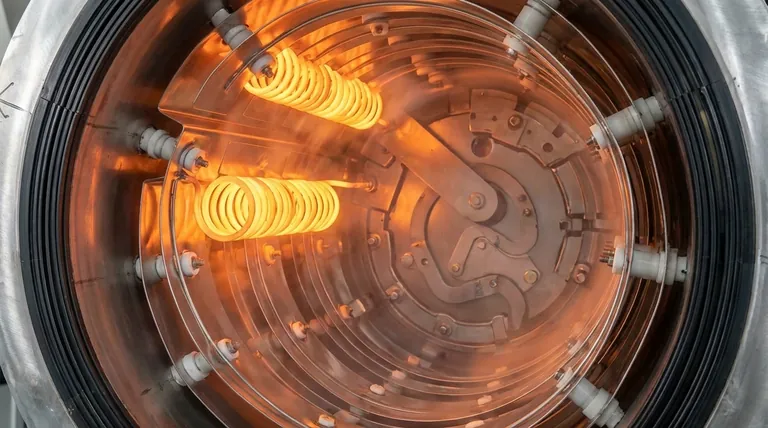

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung