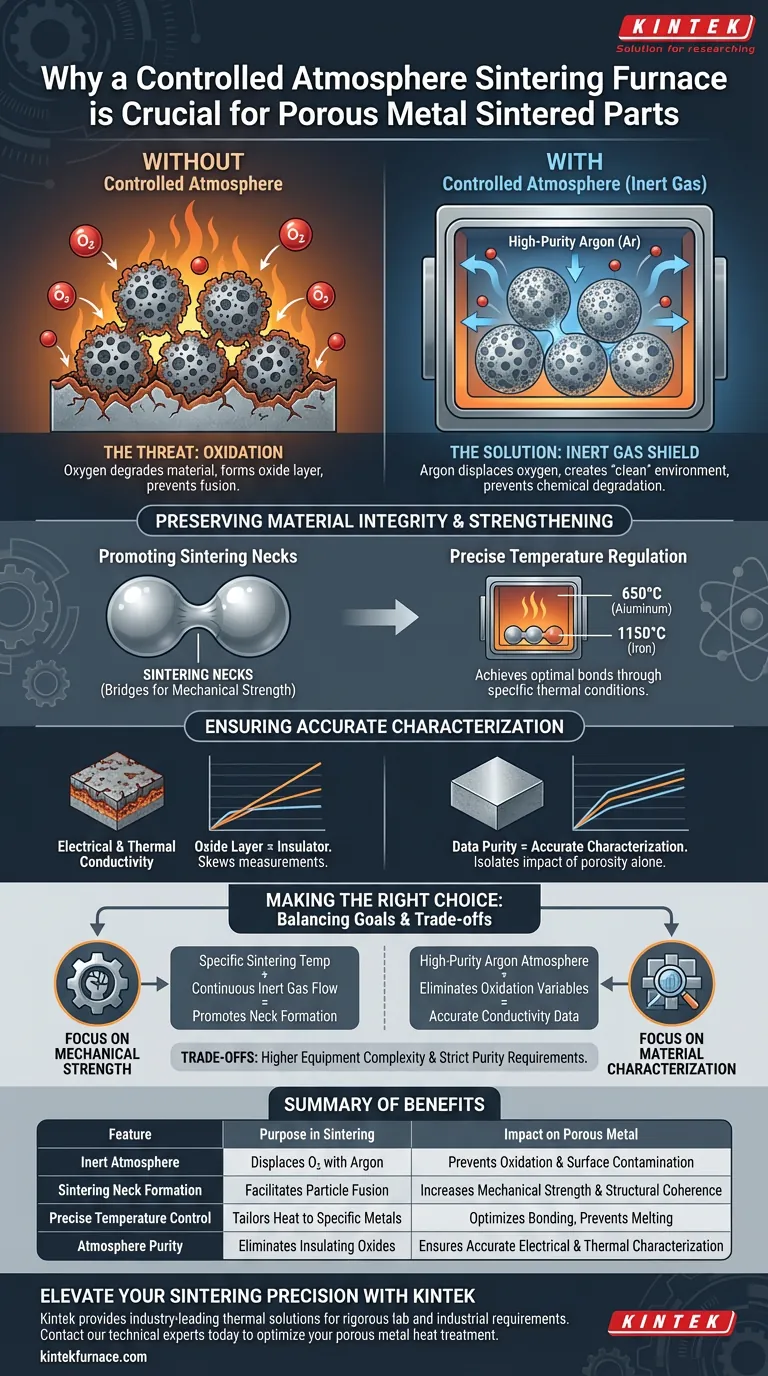

Die Hauptnotwendigkeit für einen Sinterofen mit kontrollierter Atmosphäre liegt in seiner Fähigkeit, Metallpartikel von Sauerstoff zu isolieren, während die für die Bindung erforderliche intensive Hitze angewendet wird. Ohne diese kontrollierte Umgebung, die typischerweise hochreines Argon verwendet, würden sich Metallpartikel eher oxidieren als verschmelzen, was die strukturelle und funktionale Integrität des Endprodukts beeinträchtigt.

Kernbotschaft Um eine zuverlässige mechanische Festigkeit bei porösen Metallteilen zu erzielen, müssen Sie die Oxidation während des Erhitzungsprozesses eliminieren. Eine kontrollierte Atmosphäre stellt sicher, dass die Bildung von Sinterbrücken und die daraus resultierenden Materialeigenschaften nur durch die beabsichtigte Porosität beeinflusst werden und nicht durch atmosphärische Verunreinigungen.

Erhaltung der Materialintegrität

Die Gefahr der Oxidation

Bei erhöhten Temperaturen reagieren Metallpartikel stark mit Sauerstoff. Ohne Schutz bildet sich eine Oxidschicht auf der Oberfläche der Partikel.

Diese Oxidation wirkt als Barriere und verhindert, dass das Metall richtig verschmilzt. Sie verschlechtert die inhärenten Eigenschaften des Materials, noch bevor das Teil fertiggestellt ist.

Die schützende Rolle von Inertgas

Als Gegenmaßnahme verwenden diese Öfen eine kontrollierte Atmosphäre, die oft aus hochreinem Argon besteht.

Dieses Inertgas verdrängt den Sauerstoff in der Kammer. Es schafft eine "saubere" Umgebung, in der das Metall einer Hochtemperaturbehandlung unterzogen werden kann, ohne chemisch abgebaut zu werden.

Mechanismen der Festigkeitssteigerung

Förderung der Sinterbrückenbildung

Das ultimative Ziel dieser Wärmebehandlung ist die mechanische Festigkeit. Dies wird durch die Bildung von Sinterbrücken erreicht.

Diese "Brücken" bilden sich zwischen einzelnen Metallpartikeln und verschmelzen sie zu einer kohärenten Struktur. Eine kontrollierte Atmosphäre ist erforderlich, um den sauberen Oberflächenkontakt zu ermöglichen, der für das Wachstum dieser Brücken notwendig ist.

Präzise Temperaturregelung

Das Erreichen dieser Bindungen erfordert spezifische thermische Bedingungen, die auf die Metallart abgestimmt sind.

Zum Beispiel muss der Ofen spezifische Temperaturen wie 650°C für Aluminium oder 1150°C für Eisen halten. Das Ofensystem regelt diese Temperaturen präzise, um das Sinterergebnis für die spezifische Materialmatrix zu optimieren.

Sicherstellung einer genauen Charakterisierung

Isolierung des Einflusses der Porosität

Bei der Analyse von porösen Metallteilen messen Ingenieure oft die effektive elektrische und thermische Leitfähigkeit.

Wenn das Metall oxidiert, wirkt die Oxidschicht als Isolator und verfälscht diese Messungen.

Entfernung von Variablen

Durch die Verhinderung von Oxidation gewährleistet die kontrollierte Atmosphäre die Reinheit der Daten.

Sie garantiert, dass alle Änderungen der Leitfähigkeit allein auf die Porosität zurückzuführen sind. Dies ermöglicht es Forschern, genau zu charakterisieren, wie Hohlräume die Leistung des Materials beeinflussen, ohne Störungen durch Oberflächenverunreinigungen.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Während ein Standard-Muffelofen strukturelle Veränderungen auf molekularer Ebene hervorrufen kann, fehlt ihm die hochentwickelte Gassteuerung eines Sinterofens.

Die Verwendung eines Systems mit kontrollierter Atmosphäre führt zu einer höheren Komplexität in Bezug auf Gasflussmanagement und Dichtigkeit im Vergleich zur Wärmebehandlung an der Luft.

Strenge Reinheitsanforderungen

Die Wirksamkeit des Prozesses hängt vollständig von der Qualität der Atmosphäre ab.

Wenn das Argon nicht von hoher Reinheit ist oder wenn es ein Leck im System gibt, kann es immer noch zu teilweiser Oxidation kommen. Dies führt zu inkonsistenter mechanischer Festigkeit und unzuverlässigen Leitfähigkeitsdaten.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Wärmebehandlungsstrategie auszuwählen, berücksichtigen Sie die Materialeigenschaften, die Sie optimieren möchten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass Ihr Ofen die spezifische Sintertemperatur (z. B. 1150°C für Eisen) erreichen kann, während ein kontinuierlicher Inertgasfluss aufrechterhalten wird, um die Brückenbildung zu fördern.

- Wenn Ihr Hauptaugenmerk auf Materialcharakterisierung liegt: Verwenden Sie eine hochreine Argonatmosphäre, um Oxidationsvariablen zu eliminieren und sicherzustellen, dass Ihre Leitfähigkeitsdaten nur den Einfluss der Porosität des Materials widerspiegeln.

Der Erfolg beim Sintern von porösen Metallen hängt nicht nur von der Hitze ab, sondern auch von der absoluten Reinheit der Umgebung, in der diese Hitze angewendet wird.

Zusammenfassungstabelle:

| Merkmal | Zweck beim Sintern | Auswirkung auf poröses Metall |

|---|---|---|

| Inertatmosphäre | Verdrängt Sauerstoff durch hochreines Argon | Verhindert Oxidation und Oberflächenverunreinigung |

| Sinterbrückenbildung | Ermöglicht Partikelverschmelzung | Erhöht mechanische Festigkeit und strukturelle Kohärenz |

| Präzise Temperaturkontrolle | Passt die Hitze an spezifische Metalle an (z. B. 1150°C für Eisen) | Optimiert die Materialbindung ohne Schmelzen |

| Atmosphärenreinheit | Eliminiert isolierende Oxidschichten | Gewährleistet genaue elektrische und thermische Charakterisierung |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Materialintegrität beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für strenge Labor- und Industrieanforderungen konzipiert sind. Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre spezifischen Anforderungen an Gasfluss und atmosphärische Reinheit zu erfüllen.

Bereit, Ihre Wärmebehandlung von porösen Metallen zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- J. M. Montes, Fátima Ternero. Effective Electrical and Thermal Conductivities of Porous Sintered Metallic Compacts. DOI: 10.1007/s11661-025-07876-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Warum wird ein Schutzgas-Kammerofen für die Wärmebehandlung eingesetzt? Für präzise, fehlerfreie Ergebnisse

- Warum ist ein industrieller Kalzinierungsofen erforderlich, um kohlenstoffgetragene Nickelkatalysatoren bei 600 °C in Stickstoff zu verarbeiten?

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Warum ist ein Überdruck in Atmosphäreöfen wichtig? Gewährleistung von Sicherheit und Qualität bei der Wärmebehandlung

- Was sind die Schlüsselanwendungen eines Ofens mit kontrollierter Atmosphäre? Entdecken Sie präzise Materialbearbeitung

- Welche Arten von Wärmebehandlungen für Metalle können mit einem Kammer-Atmosphärenofen durchgeführt werden? Entdecken Sie Glüh- und Lötverfahren

- Welche Pumpenarten werden in Niedervakuum-Atmosphärenöfen verwendet? Drehschieberpumpen für eine effiziente Wärmebehandlung