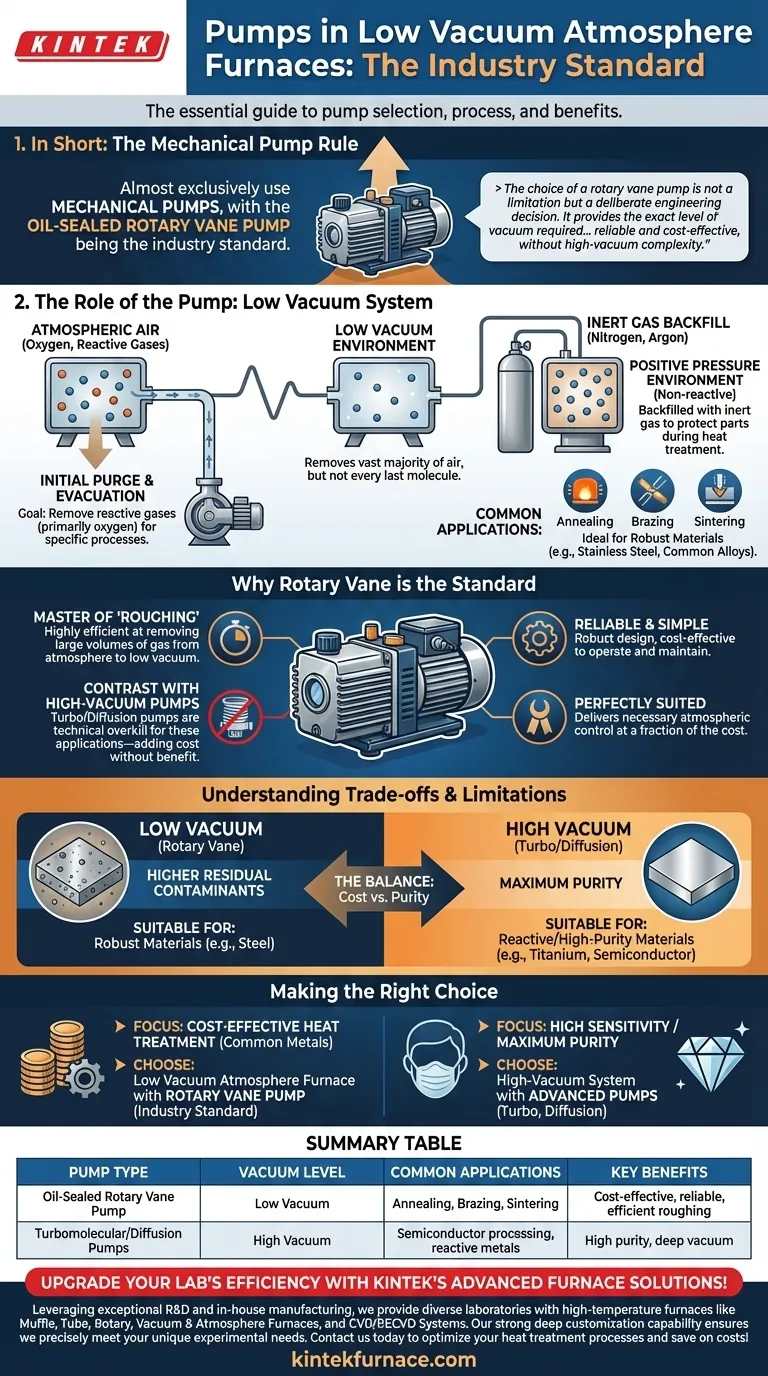

Kurz gesagt, Niedervakuum-Atmosphärenöfen verwenden fast ausschließlich mechanische Pumpen, wobei die ölgedichtete Drehschieberpumpe der Industriestandard ist. Diese Pumpen sind darauf ausgelegt, den Großteil der Umgebungsluft schnell zu entfernen, bevor der Ofen mit einem Inertgas wie Stickstoff oder Argon gefüllt wird, um die erforderliche Prozessumgebung zu schaffen.

Die Wahl einer Drehschieberpumpe ist keine Einschränkung, sondern eine bewusste technische Entscheidung. Sie bietet genau das Maß an Vakuum, das für diese Anwendungen erforderlich ist, und das auf zuverlässige und kostengünstige Weise, ohne die Komplexität und die Kosten von Hochvakuumsystemen.

Die Rolle der Pumpe in einem Niedervakuumsystem

Ein Niedervakuum-Atmosphärenofen ist nicht darauf ausgelegt, die Leere des Weltraums zu erzeugen. Sein Ziel ist es, reaktive Gase – hauptsächlich Sauerstoff – zu entfernen, damit ein spezifischer Industrieprozess ohne unerwünschte chemische Reaktionen wie Oxidation ablaufen kann.

Definition der "Niedervakuum"-Umgebung

Der Begriff "Niedervakuum" bedeutet, dass das System den Großteil der Luft entfernt, aber nicht versucht, jedes einzelne Molekül zu eliminieren. Das primäre Ziel ist es, eine ausreichend saubere Ausgangsbasis zu schaffen, bevor eine kontrollierte Atmosphäre eingeführt wird.

Die Inertgasrückspülung ist entscheidend

Nachdem die mechanische Pumpe die Kammer evakuiert hat, wird der Ofen mit einem hochreinen Inertgas wie Stickstoff oder Argon gefüllt. Dieses Gas erzeugt eine Überdruckumgebung, die nicht reaktiv ist und die Teile im Inneren während der Wärmebehandlung schützt. Die Aufgabe der Pumpe ist lediglich die anfängliche Spülung.

Häufige Anwendungen bestimmen die Anforderungen

Diese Öfen sind Arbeitstiere für Prozesse, bei denen absolute Reinheit nicht das Hauptanliegen ist. Häufige Anwendungen umfassen Glühen, Löten und Sintern von Materialien, die weniger empfindlich auf Spurenmengen von Sauerstoff reagieren, wie Edelstahl und andere gängige Legierungen.

Warum die Drehschieberpumpe der Standard ist

Verschiedene Pumpen sind für unterschiedliche Vakuumbereiche ausgelegt. Für Niedervakuumöfen ist die robuste und effiziente Drehschieberpumpe perfekt für die Aufgabe geeignet.

Das Arbeitstier für Grobvakuum

Drehschieberpumpen sind Meister des "Vorvakuums", was bedeutet, dass sie hoch effizient große Gasmengen vom atmosphärischen Druck bis in den Niedervakuumbereich fördern können. Sie sind zuverlässig, relativ einfach und kostengünstig im Betrieb und in der Wartung.

Kontrast zu Hochvakuumpumpen

Pumpen wie Turbomolekular- oder Diffusionspumpen sind darauf ausgelegt, viel tiefere Vakua zu erreichen. Der Einsatz in einem Niedervakuum-Atmosphärenofen wäre ein technischer Overkill – er würde erhebliche Kosten und Komplexität verursachen, ohne praktischen Nutzen für den Prozess zu bringen.

Abwägungen und Einschränkungen verstehen

Die Entscheidung, ein Niedervakuumsystem und die dazugehörige Pumpe zu verwenden, ist ein bewusster Kompromiss zwischen Prozessanforderungen, Materialempfindlichkeit und Kosten.

Unvermeidliches Kontaminationsrisiko

Im Vergleich zu Hochvakuumsystemen weisen Niedervakuumöfen naturgemäß einen höheren Grad an restlichen atmosphärischen Verunreinigungen auf. Dies macht sie ungeeignet für die Verarbeitung hochreaktiver oder hochreiner Materialien.

Direkte Auswirkung auf die Materialeignung

Dieser Kompromiss bestimmt, was Sie sicher verarbeiten können. Ein Niedervakuum ist für robuste Materialien wie Stahl völlig ausreichend, aber für reaktive Metalle wie Titan oder Materialien, die in der Halbleiterfertigung verwendet werden und Hochvakuumreinheit erfordern, völlig ungeeignet.

Das Gleichgewicht von Kosten und Reinheit

Letztendlich stellt ein Niedervakuumofen, der mit einer Drehschieberpumpe ausgestattet ist, ein strategisches Gleichgewicht dar. Er bietet die notwendige Atmosphärenkontrolle für eine Vielzahl gängiger industrieller Anwendungen zu einem Bruchteil der Kosten und Komplexität eines Hochvakuumsystems.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Vakuumsystems besteht darin, die Fähigkeiten der Ausrüstung mit der Empfindlichkeit des Materials und dem gewünschten Ergebnis in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Wärmebehandlung gängiger Metalle wie Stahl liegt: Ein Niedervakuum-Atmosphärenofen mit einer Drehschieberpumpe ist der Industriestandard und die logischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler Materialien oder dem Erreichen maximaler Reinheit liegt: Sie müssen in ein Hochvakuumsystem investieren, das fortschrittlichere Pumpen wie Turbomolekular- oder Diffusionspumpen verwendet.

Die Wahl der richtigen Pumpe bedeutet, die Technologie präzise auf die Bedürfnisse Ihres Materials und Ihre Betriebsziele abzustimmen.

Zusammenfassungstabelle:

| Pumpentyp | Vakuumniveau | Häufige Anwendungen | Hauptvorteile |

|---|---|---|---|

| Ölgedichtete Drehschieberpumpe | Niedervakuum | Glühen, Löten, Sintern | Kostengünstig, zuverlässig, effizientes Vorvakuum |

| Turbomolekular-/Diffusionspumpen | Hochvakuum | Halbleiterverarbeitung, reaktive Metalle | Hohe Reinheit, tiefes Vakuum |

Verbessern Sie die Effizienz Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Dank unserer außergewöhnlichen F&E-Arbeit und internen Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an. Unsere starke Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen Pumpen und Öfen Ihre Wärmebehandlungsprozesse optimieren und Kosten sparen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile