Kurz gesagt, die Mikrowellenplasma-Chemische-Gasphasenabscheidung (MPCVD) ist eine führende Methode zur Herstellung von Diamantdünnschichten, da sie außergewöhnlich reines Material mit einem hohen Maß an Kontrolle erzeugt. Dies wird erreicht, indem Mikrowellen zur Erzeugung eines sauberen, dichten und stabilen Plasmas ohne die verunreinigenden Elektroden oder Filamente anderer Techniken verwendet werden, wodurch die höchste Qualität des resultierenden Diamanten gewährleistet wird.

Der Kernvorteil von MPCVD liegt in seiner Fähigkeit, ein Hochenergieplasma zu erzeugen, das physisch von jeglicher interner Hardware isoliert ist. Dieses elektrodensaubere Design ist der Schlüssel zur Vermeidung von Kontaminationen und führt zu Diamantfilmen von unübertroffener Reinheit und struktureller Integrität.

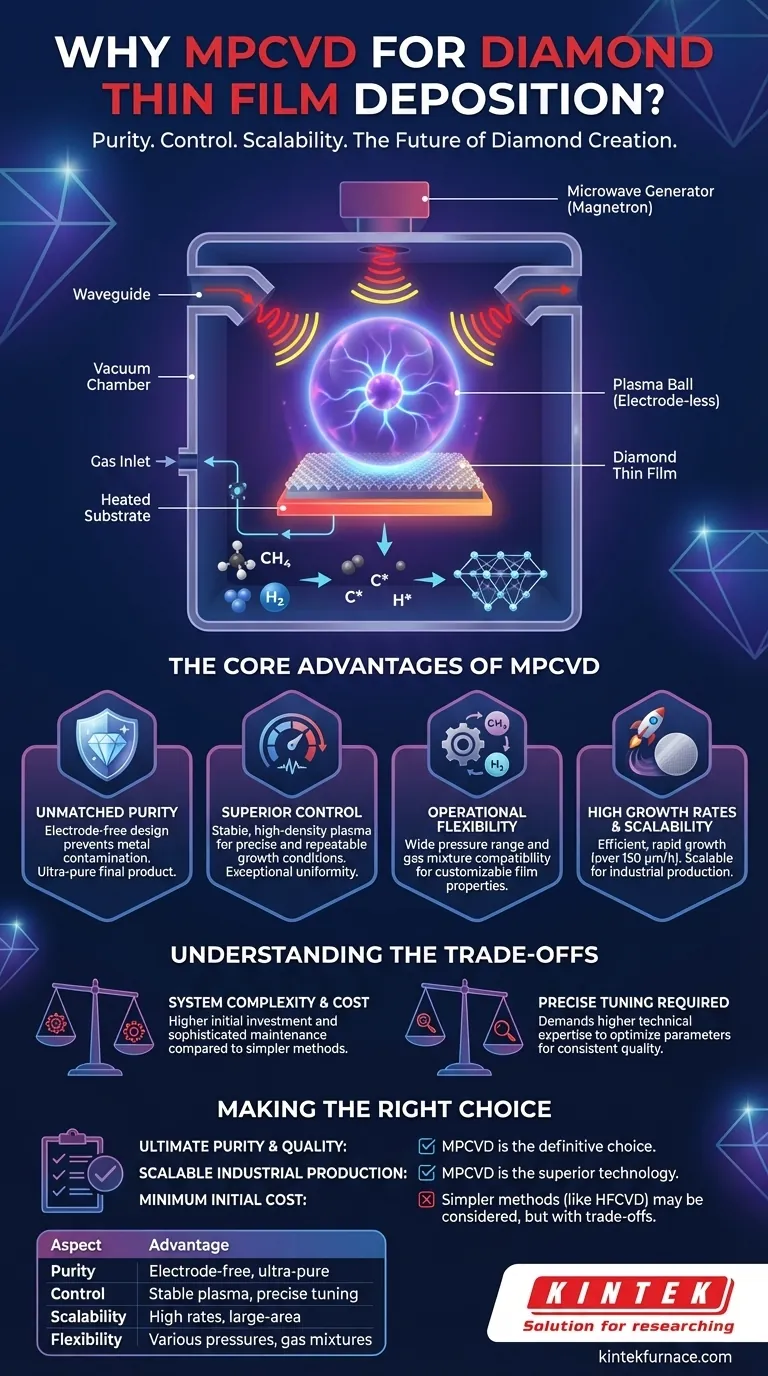

Das Grundprinzip: Wie MPCVD funktioniert

Um zu verstehen, warum MPCVD so effektiv ist, müssen wir zunächst seinen grundlegenden Mechanismus betrachten. Der Prozess ist eine hochentwickelte Anwendung der Plasmaphysik in der Materialwissenschaft.

Erzeugung von Plasma mit Mikrowellen

Ein MPCVD-System verwendet ein Magnetron – dieselbe Komponente, die in einer Mikrowelle zu finden ist –, um Hochleistungsmikrowellen zu erzeugen. Diese werden in eine Vakuumkammer geleitet, die ein Substrat und ein Gasgemisch enthält, typischerweise eine kleine Menge Methan in einer großen Menge Wasserstoff.

Die intensive Mikrowellenenergie regt das Gas an, entreißt Elektronen von ihren Atomen und erzeugt einen leuchtenden Ball aus Plasma.

Zersetzung von Gasen für die Abscheidung

Innerhalb dieses Plasmas bewirkt das oszillierende elektromagnetische Feld heftige Kollisionen der Elektronen mit den Gasmolekülen. Dieser Prozess zersetzt die Precursor-Gase (Methan und Wasserstoff) effizient in hochgradig reaktive Spezies, einschließlich Kohlenstoffradikalen und atomarem Wasserstoff.

Der atomare Wasserstoff spielt eine entscheidende Rolle, indem er selektiv jeglichen nicht-diamantartigen Kohlenstoff (Graphit) wegätzt, der sich zu bilden versucht, und so das Wachstum einer reinen Diamantstruktur sicherstellt.

Bildung des Diamantfilms

Die gewünschten Kohlenstoffradikale lagern sich dann auf einem erhitzten Substrat ab, das sich in der Kammer befindet. Unter präzise kontrollierter Temperatur und Druck binden sich diese Radikale zusammen und ordnen sich in das starke tetraedrische Gitter eines Diamantkristalls an. Dieser Prozess setzt sich Schicht für Schicht fort und bildet einen hochwertigen Diamantfilm.

Wesentliche Vorteile gegenüber anderen Methoden

Der einzigartige Ansatz von MPCVD bietet mehrere deutliche Vorteile, die ihn von älteren Methoden wie der Heißdraht-CVD (HFCVD) oder der DC-Arc-Jet-CVD unterscheiden.

Unübertroffene Reinheit: Der Vorteil der Elektrodensauberkeit

Der wichtigste Vorteil ist die Vermeidung von Kontaminationen. Methoden wie HFCVD verwenden einen heißen Wolframdraht in der Kammer, der sich zersetzen und Metallverunreinigungen in den Diamantfilm einschleusen kann. MPCVD hat keine internen Elektroden oder Filamente.

Da das Plasma durch ein elektromagnetisches Feld erzeugt und eingeschlossen wird, berührt es nicht die Kammerwände, was eine weitere Kontamination verhindert und ein ultrareines Endprodukt gewährleistet.

Überlegene Plasmakontrolle und Stabilität

MPCVD erzeugt ein hochdichtes, großflächiges und sehr stabiles Plasma. Diese Stabilität ermöglicht eine präzise und wiederholbare Kontrolle der Wachstumsbedingungen.

Das Ergebnis ist eine außergewöhnliche Gleichmäßigkeit über das gesamte Substrat, was für industrielle Anwendungen, bei denen konsistente Materialeigenschaften über große Wafer hinweg erforderlich sind, von entscheidender Bedeutung ist.

Betriebliche Flexibilität

Die Methode arbeitet effektiv über einen weiten Druckbereich und ist mit verschiedenen Gasgemischen kompatibel. Diese Flexibilität ermöglicht es Forschern und Ingenieuren, die Eigenschaften des Films, wie Korngröße, Spannung und elektrische Eigenschaften, für spezifische Anwendungen fein abzustimmen.

Hohe Wachstumsraten und Skalierbarkeit

Moderne MPCVD-Systeme können sehr hohe Wachstumsraten erreichen, die manchmal 150 Mikrometer pro Stunde überschreiten. Diese Effizienz, kombiniert mit der Fähigkeit, großflächige Filme zu produzieren, macht den Prozess sowohl für die Laborforschung als auch für die volumenintensive Industrieproduktion hochgradig skalierbar.

Die Abwägungen verstehen

Obwohl MPCVD leistungsstark ist, ist es wichtig, seine damit verbundenen Komplexitäten zu erkennen. Keine Technologie ist ohne Kompromisse.

Systemkomplexität und Anfangskosten

Ein MPCVD-Reaktor ist ein komplexes Gerät. Er erfordert einen Mikrowengenerator, Wellenleiter, ein Vakuumsystem, präzise Gasflussregler und Temperaturüberwachungssysteme wie optische Pyrometer.

Diese Komplexität führt im Allgemeinen zu höheren Anfangsinvestitionen und einem aufwendigeren Wartungsaufwand im Vergleich zu einfacheren Systemen wie HFCVD.

Die Notwendigkeit der präzisen Abstimmung

Um ein optimales, stabiles Plasma zu erzielen, ist eine sorgfältige Konstruktion und Abstimmung des Mikrowellenresonators und der Leistungsübertragung erforderlich. Faktoren wie Kammergeometrie, Druck und Gaszusammensetzung müssen perfekt ausbalanciert sein.

Dies bedeutet, dass der effektive Betrieb eines MPCVD-Systems ein höheres Maß an technischem Fachwissen erfordert, um die spezifischen Parameter für ein konsistentes, qualitativ hochwertiges Wachstum einzustellen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Wahl der Abscheidungsmethode von Ihrem Hauptziel ab. Das Verständnis der Stärken von MPCVD ermöglicht es Ihnen, die Technologie an die Bedürfnisse Ihres Projekts anzupassen.

- Wenn Ihr Hauptaugenmerk auf höchster Filmreinheit und -qualität liegt: MPCVD ist aufgrund seiner kontaminationsfreien, hochkontrollierten Plasmaumgebung die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf skalierbarer industrieller Fertigung liegt: Die hohen Wachstumsraten, die großflächige Gleichmäßigkeit und die Wiederholbarkeit von MPCVD machen es zur überlegenen Technologie für die Herstellung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestitionskosten für grundlegende Experimente liegt: Eine einfachere Methode wie HFCVD kann in Betracht gezogen werden, Sie müssen jedoch bereit sein, den inhärenten Kompromiss bei potenzieller Filmkontamination und Prozesskontrolle in Kauf zu nehmen.

Durch die Nutzung sauberer Energie zur Schaffung einer makellosen Wachstumsumgebung ermöglicht MPCVD die Herstellung von Diamantmaterialien der nächsten Generation.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Reinheit | Elektrodensauberes Design verhindert Kontamination und gewährleistet ultrareine Diamantfilme. |

| Kontrolle | Stabiles Plasma ermöglicht präzise Abstimmung der Wachstumsbedingungen für gleichmäßige, hochwertige Filme. |

| Skalierbarkeit | Hohe Wachstumsraten und großflächige Abscheidung unterstützen eine effiziente industrielle Fertigung. |

| Flexibilität | Funktioniert bei verschiedenen Drücken und Gasgemischen für anpassbare Filmeigenschaften. |

Entfesseln Sie das Potenzial von MPCVD für Ihr Labor oder Ihre industriellen Anforderungen! KINTEK nutzt herausragende F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert hochreine Diamantfilme mit verbesserter Effizienz und Skalierbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation