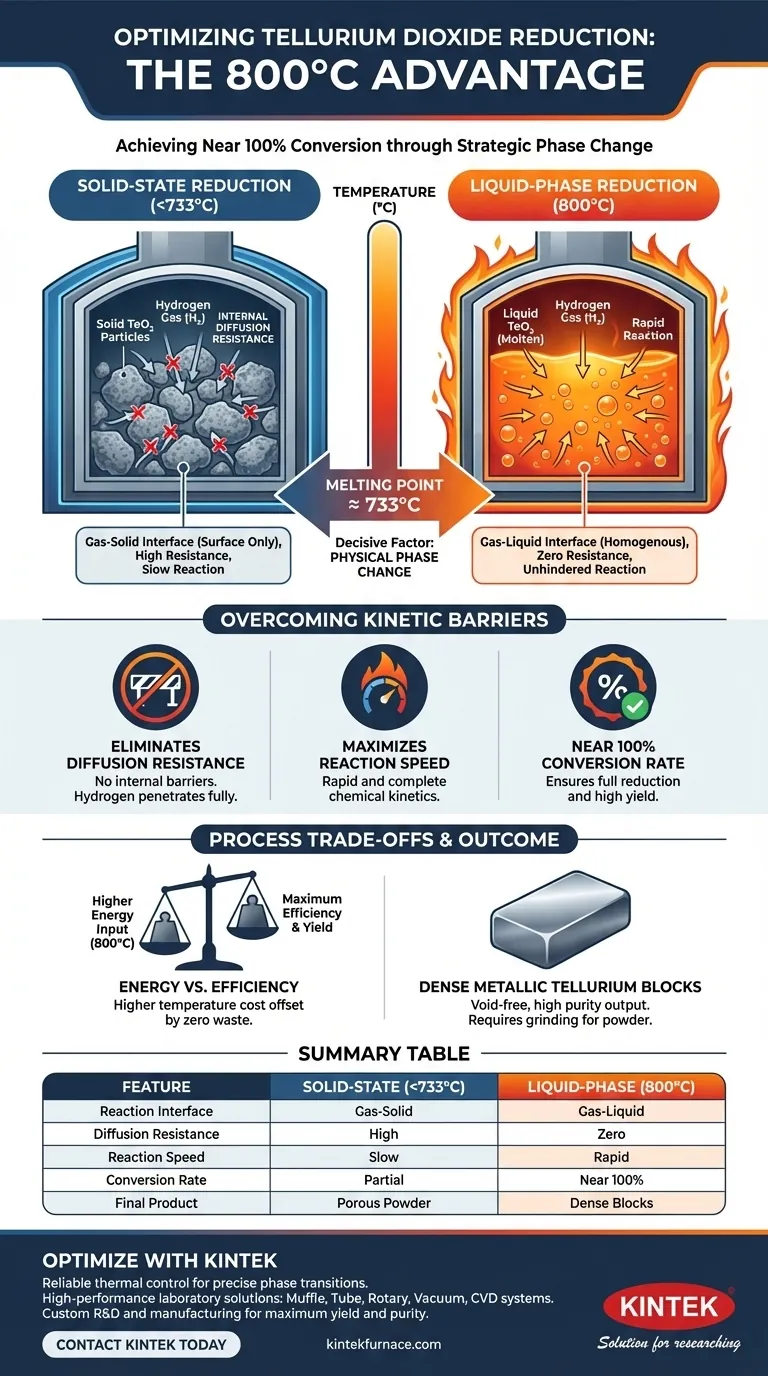

Der entscheidende Faktor ist der physikalische Phasenwechsel des Materials. Eine Temperatur von 800 Grad Celsius wird speziell gewählt, da sie den Schmelzpunkt von Tellurdioxid (etwa 733 Grad Celsius) überschreitet. Durch die Umwandlung des festen Oxids in eine Flüssigkeit entfällt der interne Diffusionswiderstand, der Gas-Feststoff-Reaktionen typischerweise verlangsamt, wodurch der Wasserstoff vollständig reagieren kann und eine Umwandlungsrate von fast 100 Prozent erzielt wird.

Durch den Betrieb über dem Schmelzpunkt von Tellurdioxid umgeht der Reduktionsprozess die kinetischen Einschränkungen, die festen Reaktionen innewohnen. Die flüssige Phase ermöglicht es dem Wasserstoff, frei ohne strukturelle Barrieren zu reagieren, was eine schnelle, vollständige Umwandlung in metallisches Tellur gewährleistet.

Die Mechanik des Phasenübergangs

Überschreitung des Schmelzpunktes

Die Effizienz dieser Reaktion beruht auf dem Erreichen eines bestimmten thermischen Meilensteins. Tellurdioxid hat einen Schmelzpunkt von etwa 733 Grad Celsius.

Durch die Einstellung des Ofens auf 800 Grad Celsius wird sichergestellt, dass das Material vollständig vom festen in den flüssigen Zustand übergeht. Dieser thermische Spielraum garantiert, dass die gesamte Charge während des gesamten Prozesses flüssig bleibt.

Verschiebung der Reaktionsgrenzfläche

Bei niedrigeren Temperaturen findet die Reduktion an einer Gas-Feststoff-Grenzfläche statt. Dies beschränkt die Wechselwirkung auf die Oberfläche der festen Partikel.

Bei 800 Grad Celsius verlagert sich die Dynamik zu einer Gas-Flüssigkeits-Grenzfläche. Die Reaktanten sind nicht mehr durch die starre Struktur eines festen Gitters eingeschränkt.

Überwindung kinetischer Barrieren

Beseitigung des Diffusionswiderstands

Das Haupthindernis bei der Reduktion fester Partikel ist der interne Diffusionswiderstand. In einem Feststoff muss das Wasserstoffgas die äußere Schicht des Partikels durchdringen, um den unreagierten Kern zu erreichen.

Wenn das Tellurdioxid schmilzt, wird dieser Widerstand effektiv beseitigt. Der flüssige Zustand ermöglicht eine homogene Mischung und verhindert die Bildung von unreagierten "Kernen", die bei der Festkörperverarbeitung häufig anzutreffen sind.

Maximierung der Reaktionsgeschwindigkeit

Nachdem die Diffusionsbarrieren beseitigt sind, ändern sich die chemischen Kinetiken dramatisch. Wasserstoffgas kann schnell und vollständig mit dem verflüssigten Oxid reagieren.

Dieser ungehinderte Kontakt treibt die Umwandlungsrate auf nahezu 100 Prozent. Das Ergebnis ist nicht nur eine hohe Ausbeute, sondern auch die Bildung von dichten metallischen Tellurblöcken anstelle von porösen oder unvollständigen Produkten.

Verständnis der Prozesskompromisse

Energieintensität vs. Effizienz

Das Erreichen von 800 Grad Celsius erfordert einen erheblichen thermischen Energieeinsatz im Vergleich zu Niedertemperatur-Teilreduktionen.

Der Kompromiss ist jedoch stark zugunsten der höheren Temperatur gewichtet. Die Kosten für die Erwärmung werden durch die Beseitigung von verschwendetem, unreagiertem Material und die Geschwindigkeit der Reaktion ausgeglichen.

Produktmorphologie

Es ist wichtig, die physikalische Form des Outputs zu beachten. Dieser Prozess erzeugt dichte metallische Blöcke.

Wenn Ihre nachgelagerte Anwendung ein feines Pulver benötigt, ist eine Nachbearbeitung (Mahlen) erforderlich. Wenn jedoch Dichte und Reinheit die Ziele sind, ist die Blockform vorteilhaft, da sie ein hohlraumfreies, vollständig reduziertes Material anzeigt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Hochtemperatur-Reduktionsstrategie mit Ihren Zielen übereinstimmt, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf maximaler Ausbeute liegt: Priorisieren Sie den Betrieb bei 800 °C, um sicherzustellen, dass das Material flüssig ist, und garantieren Sie so eine Umwandlungsrate von fast 100 %.

- Wenn Ihr Hauptaugenmerk auf der Reaktionsgeschwindigkeit liegt: Nutzen Sie die flüssige Phase, um die langsamen Diffusionsraten fester Reduktionen zu umgehen.

- Wenn Ihr Hauptaugenmerk auf der Produktdichte liegt: Verlassen Sie sich auf diese Methode, um dichte metallische Blöcke anstelle von losen Pulvern herzustellen.

Die Beherrschung des Phasenübergangs von Tellurdioxid verwandelt eine potenziell träge Reaktion in einen hocheffizienten, kinetisch optimierten Prozess.

Zusammenfassungstabelle:

| Merkmal | Festkörperreduktion (<733°C) | Flüssigphasenreduktion (800°C) |

|---|---|---|

| Reaktionsgrenzfläche | Gas-Feststoff (nur Oberfläche) | Gas-Flüssigkeit (homogen) |

| Diffusionswiderstand | Hoch (begrenzt durch festes Gitter) | Effektiv Null |

| Reaktionsgeschwindigkeit | Langsam und eingeschränkt | Schnell und ungehindert |

| Umwandlungsrate | Teilweise / unvollständig | Nahezu 100 % |

| Endproduktform | Poröses/unvollständiges Pulver | Dichte metallische Blöcke |

Optimieren Sie Ihre Materialverarbeitung mit KINTEK

Präzise Phasenübergänge wie die 800 °C Tellurreduktion erfordern eine zuverlässige thermische Kontrolle. KINTEK bietet Hochleistungs-Laborlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die speziell für die strengen Anforderungen der modernen Materialwissenschaft entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Öfen vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen anpassbar. Stellen Sie eine maximale Ausbeute und Reinheit Ihrer Prozesse sicher, indem Sie mit einem führenden Unternehmen im Bereich Hochtemperaturtechnologie zusammenarbeiten.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Druckbereich eines Atmosphären-Muffelofens unter normalen Bedingungen? Erfahren Sie, wie er Ihre Materialien schützt

- Welche Anwendung findet der Kastenofen mit Schutzgasatmosphäre in der Automobilteilefertigung? Leistungs- und Effizienzsteigerung

- Was sind die Schlüsselkomponenten eines Schutzgasofens? Wesentliche Teile für kontaminationsfreies Erhitzen

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wofür werden Metallisierungsöfen verwendet? Metall mit Keramik verbinden für fortgeschrittene Elektronik

- Warum werden Ofenatmosphären für spezifische Prozesse maßgeschneidert? Zur Steuerung chemischer Reaktionen für überlegene Ergebnisse

- Welche Rolle spielt ein Hochtemperatur-Atmosphäresofen bei Ce3+-dotierten LCMS-Keramiken? Spitzenlumineszenz freischalten

- Wie tragen Atmosphärenkontrollsysteme zum Betrieb von Öfen bei? Entsperren Sie Präzision und Qualität in der Materialverarbeitung