In der Automobilfertigung wird ein Kastenofen mit Schutzgasatmosphäre primär für die kritische Wärmebehandlung von Hochleistungsmotorkomponenten eingesetzt. Seine prominenteste Anwendung ist das Anlassen von Ventilfedern aus hochgekohltem Stahl, ein Prozess, der ihnen die notwendige Festigkeit und Elastizität verleiht, um Millionen von Zyklen in einer schnelllaufenden Motorumgebung standzuhalten.

Der Kernwert dieses Ofens liegt nicht nur im Erhitzen von Metall; es ist die Fähigkeit, die innere Struktur eines Materials in einer kontrollierten, schützenden Atmosphäre präzise zu manipulieren. Dies stellt sicher, dass Automobilteile genau die mechanischen Eigenschaften erreichen, die für extreme Zuverlässigkeit und Leistung erforderlich sind, ohne Oberflächenverschlechterung.

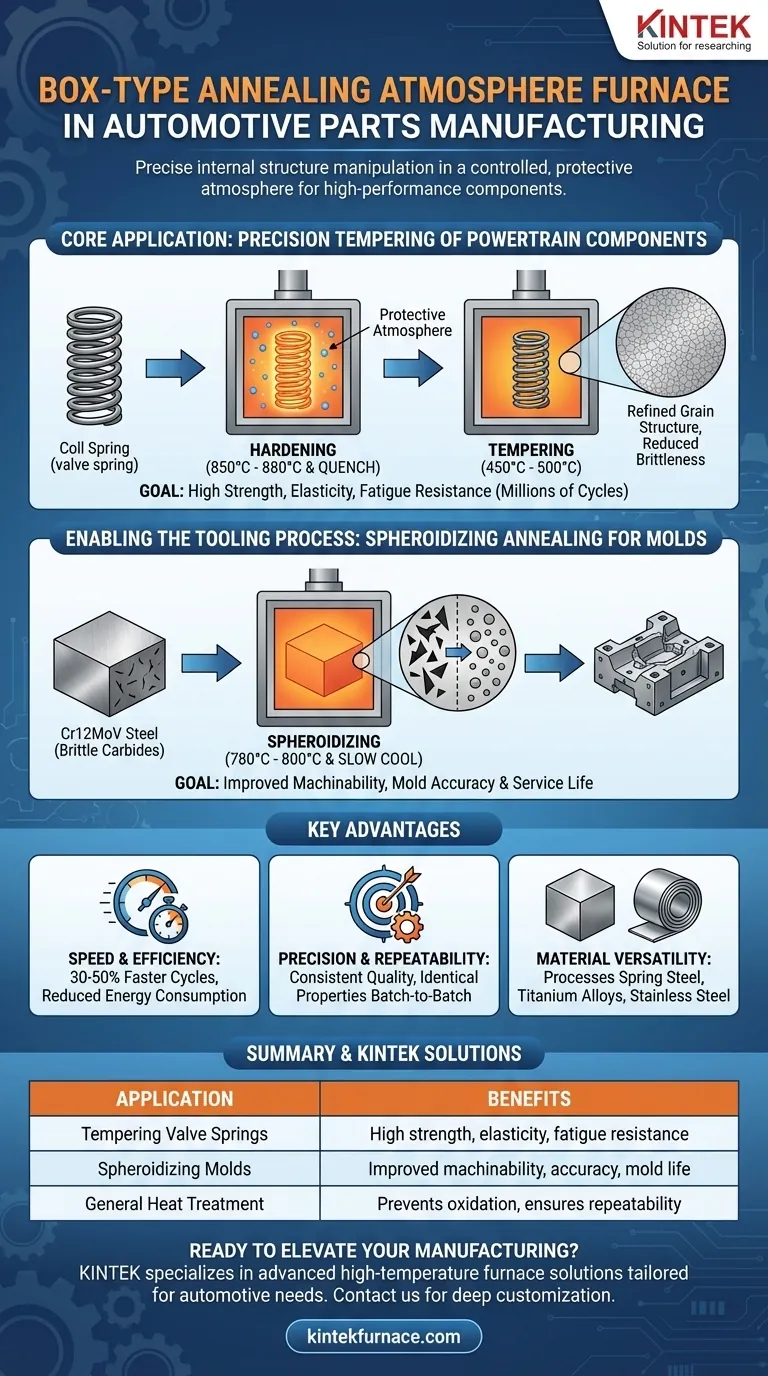

Die Kernanwendung: Präzisionsanlassen von Antriebsstrangkomponenten

Die direkteste Anwendung dieser Technologie in der Automobilteileproduktion ist die Wärmebehandlung nach dem Abschrecken, insbesondere das Anlassen. Dies verfeinert die Kornstruktur des Metalls, nachdem es gehärtet wurde.

Wie es funktioniert: Das Beispiel der Ventilfeder

Der Prozess für eine Komponente wie eine Ventilfeder ist sehr spezifisch. Zuerst wird der hochgekohlte Federstahl auf 850°C bis 880°C erhitzt und dann durch Abschrecken in Öl schnell abgekühlt.

Nach diesem Härtungsschritt wird die Feder in einem Kastenofen bei einer niedrigeren Temperatur, typischerweise 450°C bis 500°C, angelassen.

Das technische Ziel: Hohe Festigkeit und Elastizität

Dieser zweistufige Wärmebehandlungsprozess wurde entwickelt, um ein optimales Gleichgewicht der Eigenschaften zu schaffen. Die anfängliche Härtung erzeugt Festigkeit, während das anschließende Anlassen die Sprödigkeit reduziert und eine hohe Elastizitätsgrenze herstellt.

Dies stellt sicher, dass die Feder Millionen Male komprimieren und expandieren kann, ohne sich zu verformen oder zu versagen – eine unverzichtbare Anforderung für die Zuverlässigkeit und Langlebigkeit moderner Motoren.

Die Rolle einer kontrollierten Atmosphäre

Der "Atmosphäre"-Aspekt des Ofens ist entscheidend. Die kontrollierte Innenumgebung, oft bestehend aus inerten oder spezifischen reaktiven Gasen, verhindert Oxidation und Entkohlung auf der Oberfläche des Teils während des Erhitzens. Dies bewahrt die Integrität des Materials und gewährleistet eine gleichbleibende Leistung.

Jenseits von Teilen: Unterstützung des Automobil-Werkzeugprozesses

Die Anwendung des Ofens erstreckt sich über die Endteile hinaus auch auf die Werkzeuge und Formen, die zu deren Herstellung verwendet werden. Dies ist ein entscheidender, oft übersehener Aspekt der Fertigungslieferkette.

Weichglühen für Formstahl

Für die Herstellung von Formen aus Stählen wie Cr12MoV wird der Ofen zum Weichglühen verwendet. Dies beinhaltet das Erhitzen des Stahls auf 780°C bis 800°C, das Halten für mehrere Stunden und dann das sehr langsame Abkühlen.

Der Einfluss auf die Fertigungsqualität

Dieser Prozess wandelt harte, spröde Carbide im Stahl in kleine, abgerundete Partikel um. Das Ergebnis ist ein weicheres, gleichmäßigeres Material mit erheblich verbesserter Zerspanbarkeit.

Dies erleichtert nicht nur die Herstellung komplexer und präziser Formen, sondern bereitet den Stahl auch auf seine abschließende Härtungsbehandlung vor, wodurch letztendlich die Genauigkeit und Lebensdauer der Form verbessert wird.

Die wichtigsten Vorteile verstehen

Die Automobilfertigung ist eine anspruchsvolle Branche, in der Effizienz, Qualität und Kosten von größter Bedeutung sind. Der Kastenofen mit Schutzgasatmosphäre bietet deutliche Vorteile, die diesen Anforderungen gerecht werden.

Geschwindigkeit und Effizienz

Im Vergleich zu älteren Ofenkonstruktionen können moderne Kastenöfen die Glüh- und Anlasszyklen um 30% bis 50% verkürzen. Dies ist auf schnellere Aufheizraten und eine überlegene Isolierung zurückzuführen, was auch den Gesamtenergieverbrauch senkt.

Präzision und Wiederholbarkeit

Die Fähigkeit, sowohl Temperatur als auch Atmosphärenzusammensetzung präzise zu steuern, ist unerlässlich, um die strengen Qualitätsstandards der Automobilindustrie zu erfüllen. Diese Präzision stellt sicher, dass jedes Teil in einer Charge – und jede Charge im Laufe der Zeit – identische mechanische Eigenschaften aufweist.

Materialvielfalt

Obwohl die Verwendung bei Federstahl ein klassisches Beispiel ist, ist dieser Ofen auch für die Verarbeitung moderner Materialien, die im Leichtbau und bei Hochleistungsanwendungen verwendet werden, unerlässlich. Dazu gehören Glüh- und Lötbehandlungen für Titanlegierungen und verschiedene Edelstahlsorten.

Die richtige Wahl für Ihr Ziel treffen

Um diese Technologie effektiv zu nutzen, müssen Sie ihre Fähigkeiten mit Ihrem spezifischen Fertigungsziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bauteilen mit hoher Ermüdungslebensdauer liegt: Der Ofen ist für den Anlassprozess unerlässlich, um die erforderliche Festigkeit und Elastizität in Teilen wie Federn, Wellen und Zahnrädern zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Werkzeug- und Formenherstellung liegt: Verwenden Sie das Weichglühen, um die Zerspanbarkeit von Formstählen zu verbessern, was zu höherer Präzision und langlebigeren Werkzeugen führt.

- Wenn Ihr Hauptaugenmerk auf der Gesamteffizienz des Prozesses liegt: Die Hauptvorteile sind reduzierte Zykluszeiten, niedrigere Energiekosten und der hohe Grad an Wiederholbarkeit, der für die Hochvolumen-, Null-Fehler-Produktion erforderlich ist.

Letztendlich ist dieser Ofen eine Eckpfeilertechnologie zur Schaffung der robusten, zuverlässigen und leistungsstarken Metallkomponenten, die das moderne Automobil ausmachen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Temperaturbereich | Vorteile |

|---|---|---|---|

| Anlassen von Ventilfedern | Wärmebehandlung nach dem Abschrecken | 450°C bis 500°C | Hohe Festigkeit, Elastizität, Ermüdungsbeständigkeit |

| Weichglühen für Formen | Erhitzen und langsames Abkühlen | 780°C bis 800°C | Verbesserte Zerspanbarkeit, Formgenauigkeit und Lebensdauer |

| Allgemeine Wärmebehandlung | Verarbeitung unter kontrollierter Atmosphäre | Variiert je nach Material | Verhindert Oxidation, gewährleistet Wiederholbarkeit, reduziert Zykluszeiten |

Bereit, Ihre Automobilfertigung mit präziser Wärmebehandlung zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Kastenöfen mit Schutzgasatmosphäre, maßgeschneidert für Automobilteile und Werkzeuge. Mit unserer starken F&E und hauseigenen Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen zu erfüllen – sei es für das Anlassen von Motorkomponenten oder das Glühen von Formstählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme Ihre Effizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren