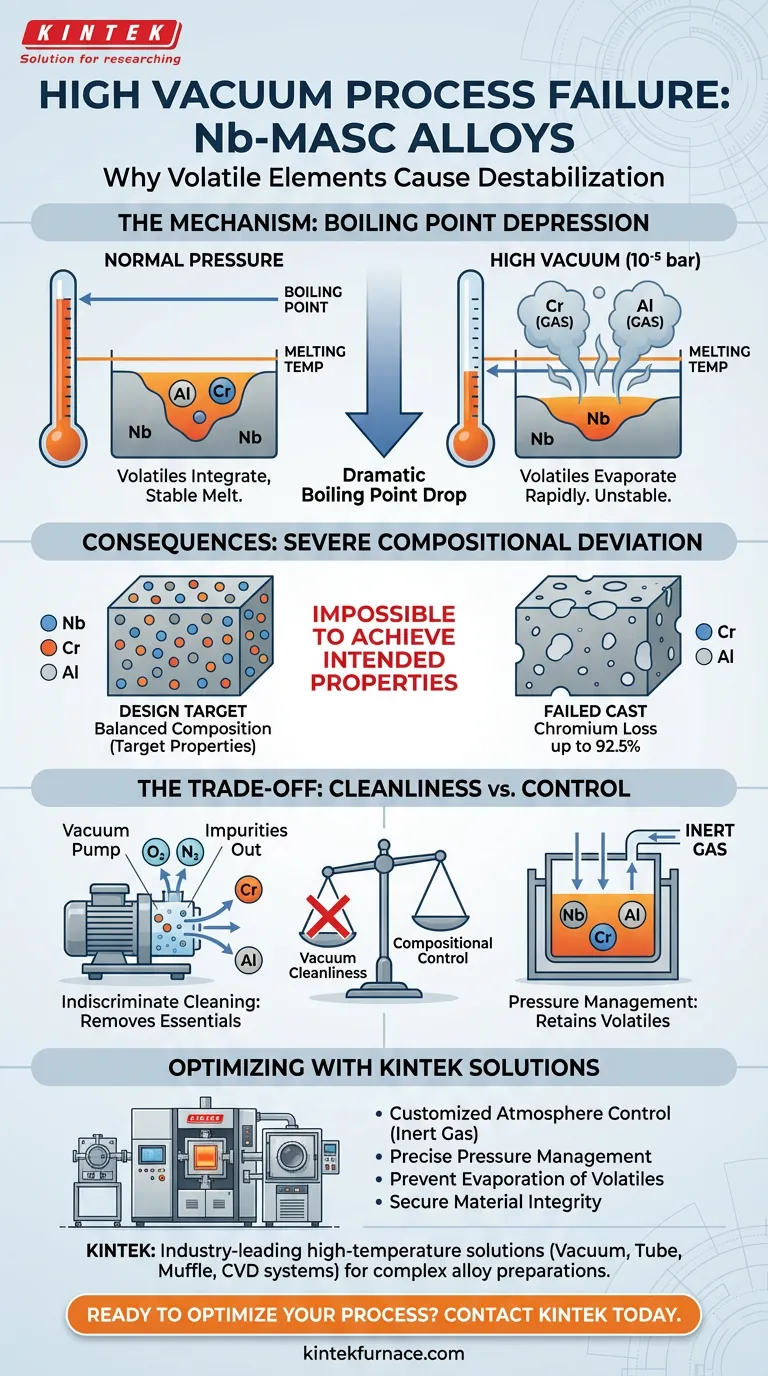

Hochvakuumumgebungen destabilisieren den Schmelzprozess für Nb-MASC-Legierungen grundlegend, indem sie die Siedepunkte flüchtiger Elemente wie Aluminium (Al) und Chrom (Cr) drastisch senken. Da diese niedrigeren Siedepunkte oft unter der für das Schmelzen der gesamten Legierung erforderlichen Temperatur liegen, verdampfen diese kritischen Elemente schnell, anstatt sich in die Schmelze zu integrieren.

Kernbotschaft Die Verarbeitung von Legierungen mit flüchtigen Komponenten in einem Hochvakuum führt aufgrund der Siedepunkterniedrigung zu massiver Verdampfung. Dies führt zu erheblichen chemischen Abweichungen vom Designziel – wie z. B. einem Chromverlust von bis zu 92,5 % –, wodurch die beabsichtigten Materialeigenschaften nicht erreicht werden können.

Der Mechanismus der Verdampfung

Siedepunkterniedrigung

In einer Hochvakuumumgebung, wie z. B. 10^-5 bar, ändern sich die thermodynamischen Eigenschaften von Materialien erheblich. Insbesondere sinkt die Temperatur, die erforderlich ist, damit ein Stoff vom flüssigen in den gasförmigen Zustand übergeht (Siedepunkt), wenn der Umgebungsdruck sinkt.

Der Schmelztemperaturkonflikt

Bei Nb-MASC-Legierungen muss die Prozesstemperatur hoch genug sein, um die feuerfeste Matrix (Niob) zu schmelzen. Unter Hochvakuum übersteigt diese notwendige Prozesstemperatur jedoch die gesenkten Siedepunkte flüchtiger Zusätze wie Aluminium und Chrom.

Anstatt zu schmelzen und sich zu vermischen, verdampfen diese Elemente sofort.

Folgen für die Legierungsintegrität

Erhebliche Abweichung der Zusammensetzung

Das unmittelbare Ergebnis dieses Phänomens ist eine drastische Verschiebung der chemischen Zusammensetzung. Die Legierung verliert ihre flüchtigen Komponenten an die Vakuumkammeratmosphäre, anstatt sie im Gussstück zu behalten.

Quantifizierung des Verlusts

Das Ausmaß dieses Verlusts ist oft katastrophal für das Design des Materials. Forschungen deuten darauf hin, dass Chromverluste unter diesen Bedingungen bis zu 92,5 % erreichen können.

Dieser Grad der Verarmung bedeutet, dass das endgültige Gussstück wenig Ähnlichkeit mit dem beabsichtigten stöchiometrischen Design aufweist.

Verständnis der Kompromisse

Vakuumreinheit vs. Zusammensetzungskontrolle

Vakuumschmelzen wird typischerweise wegen seiner Fähigkeit, Verunreinigungen zu entfernen und Oxidation zu verhindern, geschätzt. Bei der Arbeit mit Elementen mit hohem Dampfdruck (Flüchtige) wird dieser Vorteil jedoch zu einem Nachteil.

Die "Sauberkeitsfalle"

Während ein Hochvakuum erfolgreich Sauerstoff oder Stickstoff entfernen kann, wirkt es undifferenziert und "reinigt" die Legierung auch von ihren wesentlichen Legierungselementen.

Sie können die atmosphärische Reinheit nicht über das Dampfdruckmanagement stellen, wenn Elemente mit niedrigem Schmelzpunkt beteiligt sind.

Optimierung der Ofenatmosphäre

Um Nb-MASC-Legierungen erfolgreich herzustellen, müssen Sie Hochvakuumprotokolle zugunsten der Atmosphärenkontrolle aufgeben.

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Zusammensetzung liegt: Sie müssen die Ofenatmosphäre anpassen (wahrscheinlich durch Einleiten eines Inertgases), um den Umgebungsdruck zu erhöhen und somit die Siedepunkte von Al und Cr über die Schmelztemperatur der Legierung zu heben.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Vermeiden Sie Hochvakuum-Einstellungen (z. B. 10^-5 bar) während der Schmelzphase vollständig, um die heftige Verdampfung flüchtiger Komponenten zu verhindern.

Erfolg bei der Legierung flüchtiger Elemente erfordert die Anpassung Ihres Ofendrucks an die Dampfdruckgrenzen Ihrer empfindlichsten Zutaten.

Zusammenfassungstabelle:

| Beteiligtes Element | Rolle im Prozess | Auswirkung von Hochvakuum (10^-5 bar) | Folge des Versagens |

|---|---|---|---|

| Niob (Nb) | Feuerfeste Matrix | Erfordert hohe Schmelztemperatur | Hohe Hitze löst flüchtige Verdampfung aus |

| Chrom (Cr) | Flüchtiger Zusatzstoff | Siedepunkt sinkt unter Schmelzpunkt | Bis zu 92,5 % Verlust des Gesamtgehalts |

| Aluminium (Al) | Flüchtiger Zusatzstoff | Schnelle Verdampfung während der Schmelzphase | Erhebliche Abweichung der Zusammensetzung |

| Inertgas | Druckkontrolle | Nicht im Hochvakuum vorhanden | Unerlässlich zur Verhinderung von Dampfdruckverlusten |

Sichern Sie Ihre Materialintegrität mit KINTEK

Lassen Sie nicht zu, dass der Verlust flüchtiger Elemente Ihre Forschung oder Produktion beeinträchtigt. KINTEK bietet branchenführende Hochtemperatur-Lösungen – einschließlich Vakuum-, Rohr-, Muffel- und CVD-Systemen –, die speziell für die komplexe Legierungsherstellung entwickelt wurden.

Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Öfen vollständig anpassbar, um die exakte Atmosphärenkontrolle zu bieten, die zur Verhinderung von Verdampfung bei empfindlichen Materialien wie Nb-MASC erforderlich ist.

Bereit, Ihren Legierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Laboranforderungen mit unserem technischen Team zu besprechen.

Visuelle Anleitung

Referenzen

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Hauptvorteile von Vakuumschmelzöfen? Erzielen Sie ultrareine Metalle für Hochleistungsanwendungen

- Wie tragen Vakuumschmelzöfen zur Herstellung von hochreinen mittel-Mangan-Stahlbarren bei?

- Wie beeinflusst die Wechselstromfrequenz die Induktionserwärmung? Beherrschen Sie die Wärmetiefe für jede Anwendung

- Aus welchen Komponenten besteht ein Vakuum-Induktionsschmelzofen? Entdecken Sie die Schlüsselsysteme für das Schmelzen reiner Metalle

- Welche Rolle spielt ein Vakuuminduktionsofen bei der MRDO-Vorbereitung? Ermöglichung des Recyclings von Seltenerdmagneten

- Was ist die Funktion eines Vakuum-Induktionsschmelzofens? Wesentliche Präzision für die Stahlforschung

- Wie funktioniert das Vakuuminduktionsschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Was sind die technischen Vorteile der Verwendung eines Doppel-Elektronenstrahl-Schmelzofens für die Synthese von Ti-20Zr-Legierungen?