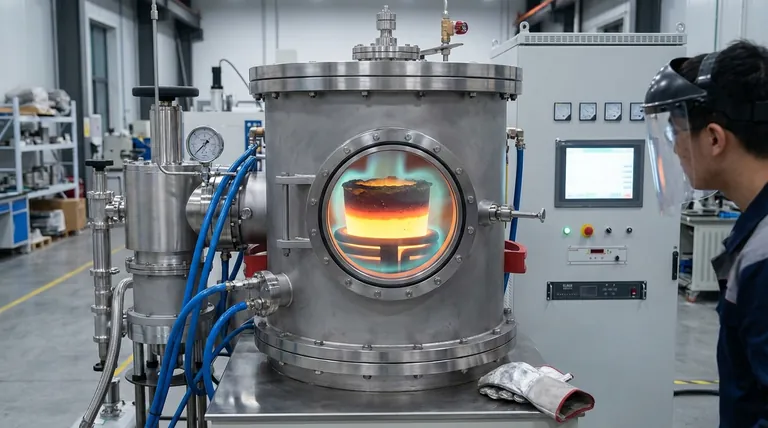

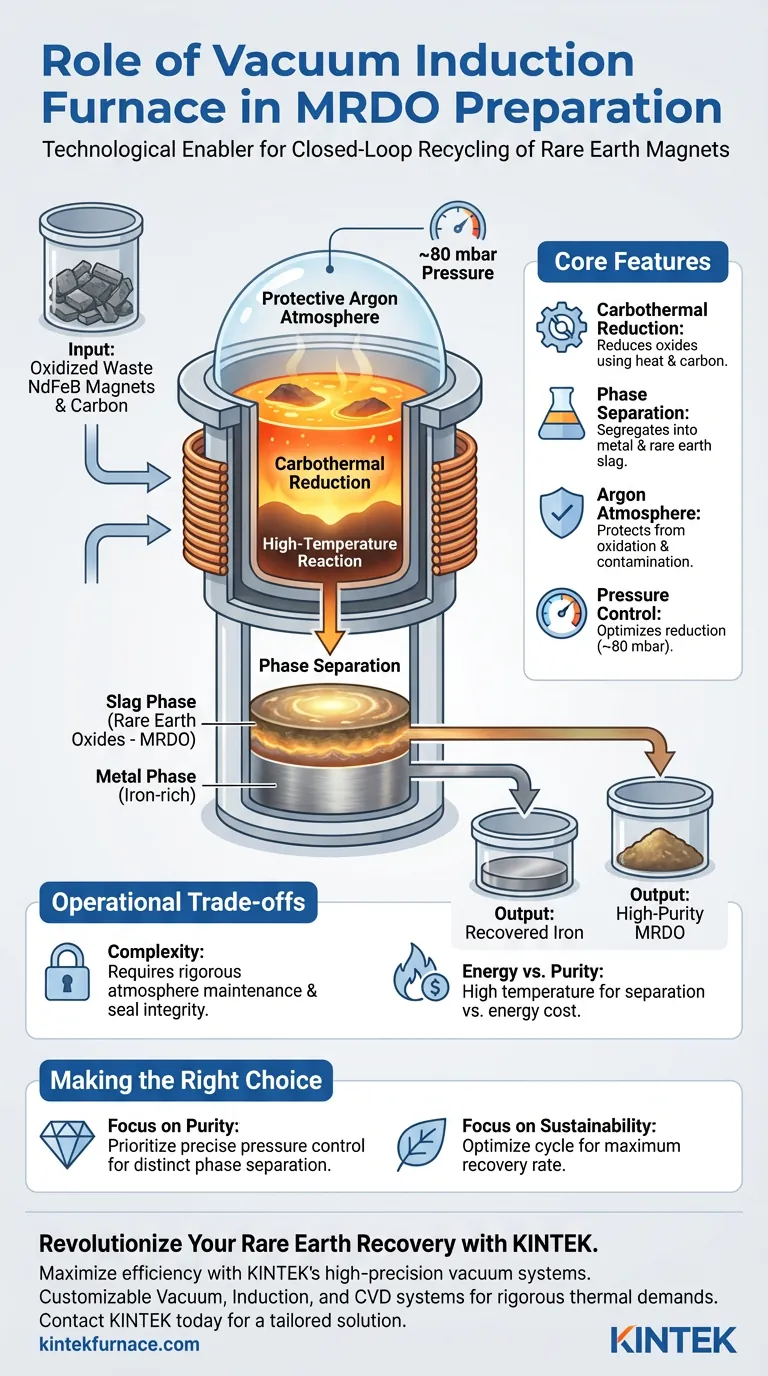

Bei der Herstellung von Magnet-Recycled Derived Oxides (MRDO) dient der Vakuuminduktionsofen als entscheidendes Reaktionsgefäß für die karbothermische Reduktion von oxidierten Neodym-Eisen-Bor (NdFeB)-Magneteabfällen. Durch die Aufrechterhaltung einer Hochtemperaturumgebung unter einer kontrollierten Schutzatmosphäre ermöglicht der Ofen die physikalische und chemische Trennung von eisenreichen Metallen von den wertvollen Seltenerdoxiden.

Kernbotschaft Der Vakuuminduktionsofen ist der technologische Wegbereiter für das geschlossene Recycling von Seltenerdmagneten. Er ermöglicht die klare Trennung der Metallphase von der Oxidschlackephase und verwandelt ausgediente Magnetabfälle in hochreine Rohstoffe, die wiederverwendet werden können.

Die Mechanik der Trennung

Um die Rolle des Ofens zu verstehen, muss man über einfaches Erhitzen hinausblicken. Er fungiert als präziser Trenner chemischer Phasen.

Ermöglichung der Karbothermreduktion

Die Hauptfunktion des Ofens ist die Durchführung der Karbothermreduktion.

Dieser chemische Prozess behandelt oxidierte Magnetabfälle und verwendet Kohlenstoff und Hitze, um die Metalloxide im Schrottmaterial zu reduzieren.

Klare Phasentrennung

Das ultimative Ziel dieses thermischen Prozesses ist die Trennung.

Die im Ofen erreichten hohen Temperaturen führen dazu, dass sich das Material in zwei unterschiedliche Schichten trennt: eine Metallphase (hauptsächlich Eisen) und eine Schlackephase (reich an Seltenerdoxiden).

Diese physikalische Trennung ist der entscheidende Schritt, der die Rückgewinnung der Seltenerdelemente (die "MRDO") getrennt vom Eisenschrott ermöglicht.

Umweltkontrolle

Der Erfolg dieses Prozesses hängt stark von der Fähigkeit des Ofens ab, die atmosphärische Umgebung der Schmelze zu manipulieren.

Schützende Argonatmosphäre

Dieser Prozess kann nicht an offener Luft durchgeführt werden.

Der Ofen arbeitet unter einer schützenden Argonatmosphäre, um unerwünschte Oxidation durch Luftsauerstoff zu verhindern, die die Qualität der zurückgewonnenen Materialien beeinträchtigen würde.

Kontrollierte Druckregelung

Eine präzise Druckkontrolle ist ebenso wichtig.

Das System arbeitet typischerweise bei reduziertem Druck, z. B. 80 mbar. Diese spezifische Druckumgebung ist darauf ausgelegt, die Reduktionsreaktion zu optimieren und die effiziente Bildung der Schlacke- und Metallphasen zu gewährleisten.

Verständnis der Kompromisse

Obwohl der Vakuuminduktionsofen für diese Recyclingmethode unerlässlich ist, bringt er spezifische betriebliche Einschränkungen mit sich, die verwaltet werden müssen.

Komplexität der Atmosphärenwartung

Der Prozess ist intolerant gegenüber Leckagen in die Atmosphäre.

Die Aufrechterhaltung der spezifischen Argonatmosphäre von 80 mbar erfordert eine strenge Dichtigkeit und Pumpensysteme. Jeder Bruch führt Sauerstoff ein, der die Metallphase kontaminieren oder die Stöchiometrie der Seltenerdoxide verändern kann.

Energie vs. Reinheit

Das Erreichen der hohen Temperaturen, die für eine effektive Phasentrennung erforderlich sind, ist energieintensiv.

Die Betreiber müssen die Energiezufuhr gegen die Ausbeute der Seltenerdoxide abwägen. Unzureichende Hitze führt zu unvollständiger Trennung (Schlacke, die im Metall eingeschlossen ist), während übermäßige Hitze die Betriebskosten erhöht, ohne die Ausbeute proportional zu steigern.

Die richtige Wahl für Ihr Ziel treffen

Bei der Implementierung eines Vakuuminduktionsprozesses für die MRDO-Vorbereitung sollten Ihre Betriebsparameter von Ihren spezifischen Rückgewinnungszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Seltenerdoxide liegt: Priorisieren Sie die präzise Druckkontrolle (z. B. die strikte Einhaltung von 80 mbar), um sicherzustellen, dass die Schlackephase vollständig von der eisenreichen Metallphase getrennt ist.

- Wenn Ihr Hauptaugenmerk auf der Prozessnachhaltigkeit liegt: Konzentrieren Sie sich auf den "geschlossenen Kreislauf"-Aspekt, indem Sie den karbothermischen Reduktionszyklus optimieren, um die Rückgewinnungsrate von ausgedienten Produkten im Verhältnis zum Energieaufwand zu maximieren.

Der Vakuuminduktionsofen ist nicht nur ein Heizgerät; er ist das Präzisionswerkzeug, das den in Magnetabfällen verborgenen Wert erschließt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der MRDO-Vorbereitung |

|---|---|

| Karbothermreduktion | Verwendet Hitze und Kohlenstoff, um Oxide in Abfall-NdFeB-Magneten zu reduzieren. |

| Phasentrennung | Trennt das Material in eisenreiches Metall und Seltenerdoxid-Schlacke. |

| Argonatmosphäre | Schützt die Schmelze vor Oxidation und Kontamination. |

| Druckkontrolle | Hält ca. 80 mbar aufrecht, um die Reduktions- und Trenneffizienz zu optimieren. |

Revolutionieren Sie Ihre Seltenerdrückgewinnung mit KINTEK

Maximieren Sie die Effizienz Ihres geschlossenen Recyclings mit KINTEKs hochpräzisen Vakuumsystemen. Unterstützt durch F&E und Fertigungsexpertise bieten wir anpassbare Vakuum-, Induktions- und CVD-Systeme, die auf die strengen thermischen und atmosphärischen Anforderungen der MRDO-Vorbereitung zugeschnitten sind. Ob Sie die karbothermische Reduktion skalieren oder hochreine Seltenerdoxide verfeinern, unsere Hochtemperatur-Laböfen bieten die Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, Ihren Recyclingprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Greenhouse Gas Emissions from Molten Fluoride Electrolysis Composed of Raw and Magnet Recycling Derived Oxides: A Comparative Study. DOI: 10.3390/ma18010184

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Branchen verwenden üblicherweise Vakuum- oder Schutzgas-Induktionsöfen? Essenziell für Luft- und Raumfahrt, Medizin und mehr

- Welche entscheidende Rolle spielt ein Vakuumlichtbogenofen beim Schmelzen von Ti-Zr-Nb-Legierungen? Gewährleistung von Spitzenreinheit und Homogenität

- Wie verbessert das Steuerungssystem eines Induktionsschmelzofens den Betrieb? Steigern Sie Effizienz und Präzision beim Metallschmelzen

- Welche Rolle spielt ein Vakuuminduktionsofen beim Schmelzen von Fe-C-Mn-Si-Legierungsstählen? Gewährleistung von Reinheit und Präzision

- Was ist das grundlegende Funktionsprinzip eines Induktionsschmelzofens? Nutzung elektromagnetischer Energie zum sauberen Schmelzen von Metallen

- Wie trägt ein Hochfrequenz-Induktionserwärmungsofen zum Sintern von Titan-Zirkonium-Legierungen bei?

- Wofür wird ein Induktionsofen verwendet? Sauberes, effizientes Metallschmelzen erreichen

- Was ist bei der Auswahl eines Induktionsschmelzofens zu beachten? Schlüsselfaktoren für eine optimale Leistung