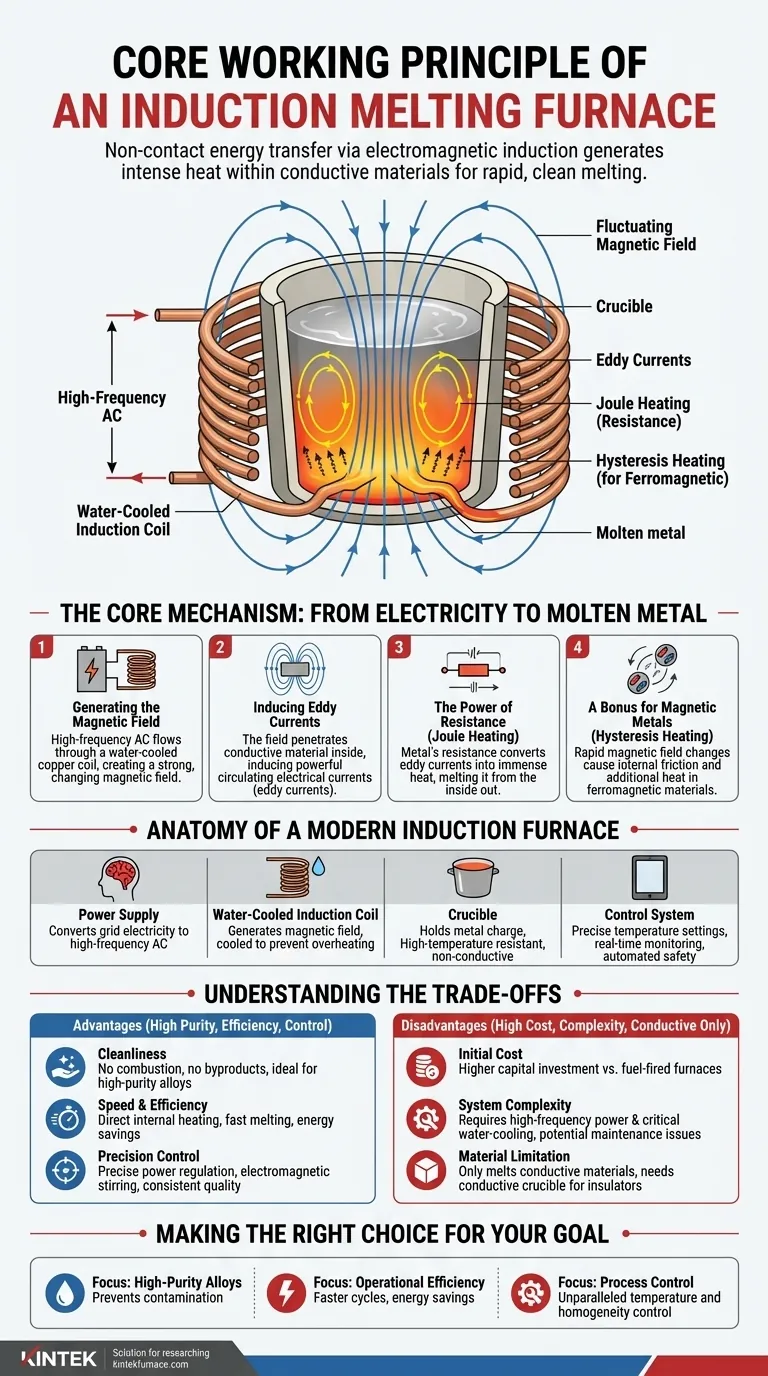

Im Grunde genommen funktioniert ein Induktionsschmelzofen wie eine leistungsstarke, spezialisierte Mikrowelle für Metalle. Er nutzt das Prinzip der elektromagnetischen Induktion, um direkt im leitfähigen Material selbst intensive Wärme zu erzeugen, wodurch es schnell und sauber schmilzt, ohne dass ein Heizelement oder eine Flamme physischen Kontakt hat.

Das zentrale Prinzip ist die berührungslose Energieübertragung. Ein fluktuierendes Magnetfeld induziert starke elektrische Ströme (Wirbelströme) im Metall, und der elektrische Widerstand des Metalls wandelt diesen Strom in Wärme um, wodurch es von innen nach außen schmilzt.

Der Kernmechanismus: Von Elektrizität zu geschmolzenem Metall

Das schrittweise Verständnis des Prozesses offenbart eine elegante Anwendung der Physik, die sowohl effizient als auch hochgradig steuerbar ist.

Erzeugung des Magnetfeldes

Ein hochfrequenter Wechselstrom (AC) wird durch eine wassergekühlte Kupferspule geleitet. Dieser Stromfluss erzeugt ein starkes, sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule.

Induktion von Wirbelströmen

Wenn ein elektrisch leitfähiges Material, wie Stahl oder Aluminium, in dieses Magnetfeld eingebracht wird, durchdringt das Feld das Metall. Dies induziert zirkulierende elektrische Ströme im Material, bekannt als Wirbelströme.

Die Kraft des Widerstands (Joulesche Wärme)

Alle Materialien weisen einen gewissen elektrischen Widerstand auf. Wenn die starken Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand und erzeugen immense Wärme. Dieses Phänomen, bekannt als Joulesche Wärme, ist die Hauptquelle der Schmelzenergie.

Ein Bonus für magnetische Metalle (Hystereseerwärmung)

Bei ferromagnetischen Materialien wie Eisen tritt ein zusätzlicher Erwärmungseffekt auf. Das sich schnell ändernde Magnetfeld zwingt die magnetischen Domänen im Eisen, sich ständig neu auszurichten, was innere Reibung erzeugt und zusätzliche Wärme generiert. Dies wird als Hystereseerwärmung bezeichnet.

Aufbau eines modernen Induktionsschmelzofens

Ein Schmelzofen ist mehr als nur eine Spule. Er ist ein komplettes System, bei dem jede Komponente eine entscheidende Rolle für ein effizientes, sicheres und kontrolliertes Schmelzen spielt.

Die Stromversorgung

Dies ist das Gehirn des Betriebs. Sie wandelt den Standard-Netzstrom (z. B. 50/60 Hz) in den hochfrequenten Wechselstrom (von 50 Hz bis zu 1100 kHz) um, der erforderlich ist, um die Induktionsspule effektiv anzutreiben.

Die wassergekühlte Induktionsspule

Die Kupferspule führt enorme elektrische Ströme und würde sich selbst schnell überhitzen und schmelzen. Ein geschlossenes Wasserkühlsystem zirkuliert kontinuierlich Wasser durch die hohle Spule, um diese Wärme abzuführen und die wichtigste Komponente des Ofens zu schützen.

Der Tiegel

Dies ist der nicht leitende, hochtemperaturbeständige Behälter, der die Metallcharge aufnimmt. Er besteht typischerweise aus Keramik- oder Graphitmaterialien, die den extremen Temperaturen des geschmolzenen Metalls standhalten können, ohne damit zu reagieren.

Das Steuerungssystem

Moderne Öfen verlassen sich für Präzision auf hochentwickelte Steuerungen. Diese Systeme ermöglichen programmierbare Temperatureinstellungen, Echtzeitüberwachung des Schmelzprozesses und automatisierte Sicherheitsfunktionen, um konsistente Qualität und Betriebssicherheit zu gewährleisten.

Die Abwägungen verstehen

Obwohl die Induktionstechnologie leistungsstark ist, weist sie spezifische Eigenschaften auf, die sie für einige Anwendungen ideal und für andere weniger geeignet machen.

Hohe Reinheit vs. Hohe Kosten

Der Hauptvorteil der Induktion ist die Sauberkeit. Da keine Verbrennung stattfindet, gelangen keine Nebenprodukte wie Kohlenstoff oder Schwefel in die Schmelze, was sie ideal für hochreine Legierungen macht. Diese technologische Raffinesse geht jedoch oft mit höheren anfänglichen Investitionskosten im Vergleich zu herkömmlichen, befeuerten Öfen einher.

Effizienz vs. Komplexität

Die direkte interne Erwärmung ist extrem energieeffizient und schnell. Die Abhängigkeit des Systems von einer Hochfrequenz-Stromversorgung und einem kritischen Wasserkühlsystem führt jedoch zu Komplexität. Ein Ausfall in einem dieser Unterstützungssysteme kann die Produktion stoppen und erfordert spezialisierte Wartung.

Nur leitfähige Materialien

Das gesamte Prinzip basiert auf elektromagnetischer Induktion. Daher kann der Ofen nur direkt elektrisch leitfähige Materialien schmelzen. Er kann nicht verwendet werden, um Isolatoren wie Glas oder bestimmte Keramiken zu schmelzen, es sei denn, ein leitfähiger Tiegel dient als sekundäre Heizquelle.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Grundprinzips ermöglicht es Ihnen, die Technologie an Ihre spezifischen Fertigungsanforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen liegt: Die verbrennungsfreie, berührungslose Erwärmung eines Induktionsschmelzofens ist seine größte Stärke, da sie eine Kontamination der Schmelze verhindert.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Die Geschwindigkeit und der direkte Heizmechanismus von Induktionsschmelzöfen bieten erhebliche Energieeinsparungen und schnellere Produktionszyklen.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle liegt: Die präzise Leistungsregelung und das natürliche elektromagnetische Rühren bieten eine beispiellose Kontrolle über die Schmelztemperatur und die Legierungshomogenität.

Wenn Sie verstanden haben, wie Elektrizität in ein kontrolliertes Magnetfeld umgewandelt wird, um Metall intern zu schmelzen, können Sie eine fundierte Entscheidung darüber treffen, ob diese Technologie das richtige Werkzeug für Ihr Ziel ist.

Zusammenfassungstabelle:

| Komponente | Kernfunktion | Wesentliches Merkmal |

|---|---|---|

| Stromversorgung | Wandelt Netzstrom in hochfrequenten Wechselstrom um | Ermöglicht präzise Steuerung des Magnetfeldes |

| Induktionsspule | Erzeugt ein fluktuierendes Magnetfeld | Wasserkühlung zur Bewältigung hoher elektrischer Ströme |

| Tiegel | Hält die Metallcharge während des Schmelzens | Hergestellt aus hochtemperaturbeständigen, nicht leitenden Materialien |

| Steuerungssystem | Regelt die Temperatur und überwacht den Schmelzprozess | Gewährleistet Betriebssicherheit und gleichbleibende Qualität |

Sind Sie bereit, die Kraft der elektromagnetischen Induktion für Ihre Schmelzanforderungen zu nutzen? KINTEKs fortschrittliche Hochtemperaturofenlösungen, einschließlich unserer robusten Induktionsschmelzanlagen, sind auf Präzision, Reinheit und Effizienz ausgelegt. Mit unseren hervorragenden F&E- und Inhouse-Fertigungskapazitäten bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Technologie Ihre Metallschmelzprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter