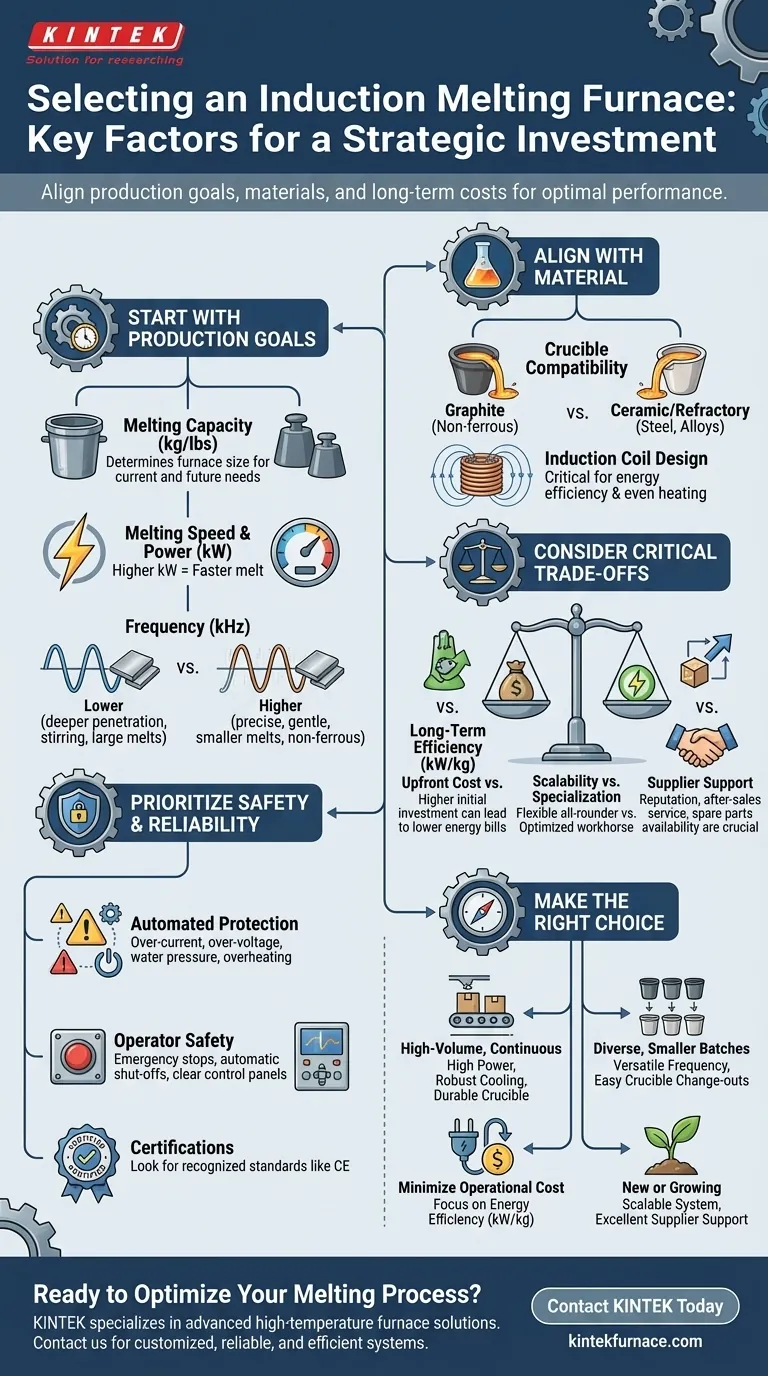

Bei der Auswahl eines Induktionsschmelzofens müssen Sie Ihre spezifischen Produktionsanforderungen mit den technischen Spezifikationen und den langfristigen Betriebskosten des Ofens abgleichen. Die wichtigsten Faktoren sind die erforderliche Schmelzkapazität und -geschwindigkeit, die Art des zu schmelzenden Metalls, die Energieeffizienz des Systems und die integrierten Sicherheitsfunktionen.

Die Wahl eines Induktionsschmelzofens ist nicht nur ein technischer Kauf; es ist eine strategische Investition in Ihren betrieblichen Kern. Das Ziel ist es, die Leistung, Frequenz und Materialverträglichkeit des Ofens an Ihre spezifischen Produktionsziele anzupassen, um sicherzustellen, dass er auf Jahre hinaus ein zuverlässiger und kostengünstiger Vermögenswert ist.

Beginnen Sie mit Ihrem Produktionsziel: Kapazität und Geschwindigkeit

Die grundlegendste Entscheidung hängt davon ab, wie viel Metall Sie schmelzen müssen und wie schnell Sie es schmelzen müssen. Dies bestimmt direkt die erforderliche Leistung und Frequenz des Systems.

Definition Ihrer Schmelzkapazität

Ihre erforderliche Schmelzkapazität (gemessen in kg oder lbs) bestimmt die physische Größe des Ofens und seines Tiegel. Diese sollte auf Ihren typischen Chargengrößen und Tages- oder Stundenproduktionszielen basieren.

Es ist entscheidend, nicht nur Ihre aktuellen Bedürfnisse, sondern auch Ihr Potenzial für zukünftiges Wachstum zu berücksichtigen.

Anpassung der Leistung (kW) an die Schmelzgeschwindigkeit

Die Nennleistung des Netzteils (kW) ist der Haupttreiber für die Schmelzgeschwindigkeit. Eine höhere Kilowattzahl liefert mehr Energie in die Metallcharge und führt zu einem schnelleren Schmelzen.

Eine einfache Regel besagt, dass mehr Leistung eine schnellere Schmelzzeit für eine gegebene Materialmenge bedeutet. Dies ist ein Schlüsselfaktor bei der Berechnung Ihres Durchsatzes (kg/Stunde).

Die Rolle der Frequenz (kHz) verstehen

Die Betriebsfrequenz beeinflusst die Rührwirkung und die Heizeffizienz bei verschiedenen Metallen und Schmelzgrößen.

Niedrigere Frequenzen dringen tiefer ein und erzeugen ein stärkeres Rühren, ideal für größere Schmelzen und Metalle wie Eisen. Höhere Frequenzen eignen sich besser für kleinere Schmelzen und Nichteisenmetalle und bieten eine präzisere und schonendere Erwärmung. Moderne Systeme verfügen oft über eine variable Frequenz für mehr Flexibilität.

Den Ofen auf Ihr Material abstimmen

Die Materialien, die Sie schmelzen möchten, bestimmen die Kernkomponenten, die direkten Kontakt mit dem geschmolzenen Metall haben. Fehler hier können zu Kontamination und Geräteausfall führen.

Der Tiegel: Ihr erster Kontaktpunkt

Der Tiegel enthält die Metallcharge und muss bei hohen Temperaturen chemisch mit dem Material kompatibel sein.

Graphittiegel werden häufig für Nichteisenmetalle wie Aluminium und Kupfer verwendet. Keramik- oder feuerfeste Tiegel sind für das Schmelzen von Stahl und anderen Hochtemperaturlegierungen erforderlich, um eine Kohlenstoffkontamination zu verhindern.

Die Induktionsspulen: Der Motor des Systems

Die wassergekühlten kupfernen Induktionsspulen erzeugen das Magnetfeld, das das Metall erhitzt. Die Konstruktion dieser Spulen ist entscheidend für die Energieeffizienz und Gewährleistung eines gleichmäßigen Heizmusters in der gesamten Charge.

Eine ordnungsgemäße Spulenauslegung minimiert den elektrischen Widerstand und den Wärmeverlust, was sich direkt auf Ihre Betriebskosten auswirkt.

Die kritischen Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet das Ausbalancieren konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten Investition.

Anschaffungskosten vs. langfristige Effizienz

Ein kostengünstigerer Ofen mag attraktiv erscheinen, geht aber oft mit einer geringeren Energieeffizienz (kW/kg) einher. Dies führt über die Lebensdauer der Anlage zu höheren Stromrechnungen.

Die Investition in einen Ofen mit besserer Isolierung, optimiertem Spulendesign und einem modernen Netzteil kann erhebliche langfristige Einsparungen bringen, die den höheren Anfangspreis überwiegen.

Skalierbarkeit vs. Spezialleistung

Ein für einen einzigen Zweck entwickelter Ofen kann für diese Aufgabe sehr effizient sein, aber es mangelt ihm an Flexibilität. Ein skalierbareres oder vielseitigeres System kann verschiedene Metalle und Chargengrößen bewältigen, ist aber möglicherweise nicht für jede einzelne perfekt optimiert.

Überlegen Sie, ob Ihr Betrieb mehr von einem spezialisierten Arbeitstier oder einem flexiblen Alleskönner profitiert.

Die versteckten Kosten einer schlechten Lieferantenunterstützung

Die Lieferantenreputation ist keine weiche Metrik; sie ist ein kritisches Risikofaktor. Ein Lieferant mit einer schlechten Erfolgsbilanz beim After-Sales-Service kann zu verlängerten Ausfallzeiten führen.

Stellen Sie sicher, dass Ihr ausgewählter Lieferant über positive Bewertungen verfügt, klare Dokumentationen bereitstellt und zugänglichen technischen Support sowie Ersatzteile anbietet.

Priorisierung von Sicherheit und Zuverlässigkeit

Ein Induktionsschmelzofen ist eine leistungsstarke Industrieanlage. Nicht verhandelbare Sicherheits- und Schutzsysteme sind unerlässlich, um die Bediener und die Investition selbst zu schützen.

Erforderliche automatisierte Schutzsysteme

Moderne Öfen sollten über eine Reihe automatisierter Schutzfunktionen verfügen. Dazu gehören die Überwachung von Überstrom, Überspannung, Ausfall des Wasserdrucks und Überhitzung.

Diese Systeme schalten den Ofen automatisch ab, bevor es zu einem katastrophalen Ausfall kommen kann, und gewährleisten so die Zuverlässigkeit und verhindern kostspielige Schäden.

Sicherheitsmerkmale für den Bediener

Zu den wichtigsten Sicherheitsmerkmalen für den Bediener gehören klar gekennzeichnete Not-Aus-Tasten und automatische Abschaltvorrichtungen, die aktiviert werden, wenn Sicherheitsparameter verletzt werden.

Ein gut gestaltetes Bedienfeld liefert klares Feedback und vereinfacht die Bedienung, wodurch die Wahrscheinlichkeit menschlicher Fehler reduziert wird.

Der Wert von Zertifizierungen

Achten Sie auf Öfen, die den anerkannten Industriestandards und Zertifizierungen entsprechen, wie z. B. CE (für Europa) oder anderen für Ihre Region relevanten Zertifizierungen. Diese Zertifizierungen zeigen an, dass die Ausrüstung getestet wurde, um festgelegte Sicherheits- und Betriebsrichtlinien zu erfüllen.

Die richtige Wahl für Ihren Betrieb treffen

Lassen Sie sich bei Ihrer endgültigen Entscheidung von Ihrem primären betrieblichen Treiber leiten.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Produktion mit hohem Volumen liegt: Priorisieren Sie ein System mit hoher Leistung (kW), einem robusten geschlossenen Wasserkühlsystem und einem langlebigen Tiegel, der für Ihre spezifische Legierung ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger, kleinerer Chargen liegt: Suchen Sie nach einem vielseitigen Netzteil mit einem größeren Frequenzbereich und einem Ofenkörper, der einen schnellen und einfachen Tiegelwechsel ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Prüfen Sie die Energieeffizienzkennzahl (kW/kg) genau und fordern Sie Daten zum Stromverbrauch während eines typischen Schmelzzyklus an.

- Wenn Sie ein neues oder wachsendes Unternehmen sind: Betonen Sie ein skalierbares System, das mit Ihnen wachsen kann, und wählen Sie einen Lieferanten mit nachgewiesener Erfolgsbilanz bei exzellentem technischen Support.

Indem Sie diese technischen Entscheidungen systematisch an Ihren strategischen Zielen ausrichten, stellen Sie sicher, dass Ihr Ofen zu einem produktiven und zuverlässigen Vermögenswert und nicht zu einem betrieblichen Engpass wird.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Produktionsziel | Schmelzkapazität, Geschwindigkeit, Leistung (kW), Frequenz (kHz) |

| Materialabstimmung | Tiegeltyp (Graphit/Keramik), Spulendesign, Metallverträglichkeit |

| Kompromisse | Anschaffungskosten vs. Effizienz, Skalierbarkeit vs. Spezialisierung, Lieferantenunterstützung |

| Sicherheit & Zuverlässigkeit | Schutzsysteme, Sicherheitsmerkmale für den Bediener, Zertifizierungen (z. B. CE) |

Bereit, Ihren Schmelzprozess zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Induktionsschmelzanlagen. Durch die Nutzung unserer außergewöhnlichen F&E und Fertigung im eigenen Haus bieten wir Produkte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit starker Tiefenanpassung, um Ihren einzigartigen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen, effizienten Öfen Ihre Produktion steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter