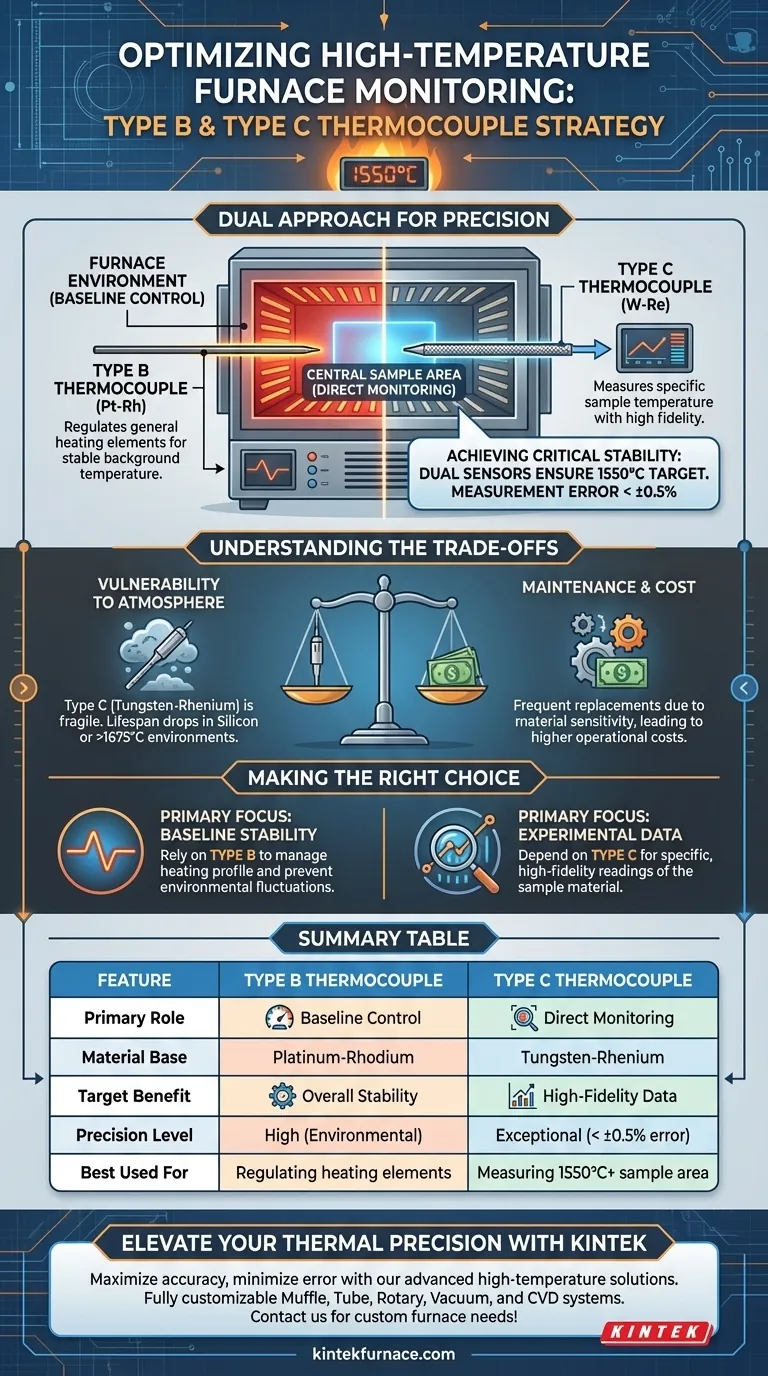

Die Kombination von Typ-B- und Typ-C-Thermoelementen ist eine strategische Ingenieursentscheidung, die darauf abzielt, die Umgebungsregelung von der spezifischen Probenüberwachung zu trennen. Um die Integrität von Experimenten bei extremen Temperaturen zu gewährleisten, regelt das Typ-B-Thermoelement die allgemeine Ofenumgebung, während das Typ-C-Thermoelement die Temperatur des zentralen Probenbereichs direkt misst. Dieser duale Ansatz stellt sicher, dass das kritische Ziel von 1550 °C mit außergewöhnlicher Präzision eingehalten wird.

Der Hauptvorteil dieser Konfiguration ist die Reduzierung des Messfehlers auf weniger als ±0,5 %. Durch die Entkopplung der Grundregelung des Ofens von der spezifischen Datenerfassung der Probe können Forscher die strenge thermische Stabilität aufrechterhalten, die für die Untersuchung empfindlicher Eigenschaften wie der Schlackenviskosität erforderlich ist.

Optimierung der Genauigkeit durch Sensor-Spezialisierung

Die Verwendung eines einzelnen Sensors sowohl für die Ofenregelung als auch für die Probendaten kann zu Diskrepanzen führen. Die Zuweisung unterschiedlicher Rollen zu Typ-B- und Typ-C-Thermoelementen löst dieses Problem.

Typ B für die grundlegende Umgebungsregelung

Das Typ-B-Thermoelement fungiert als primärer Regler für die Heizelemente des Ofens. Seine Aufgabe ist es, die „Hintergrund“-Temperatur der Kammer aufrechtzuerhalten und sicherzustellen, dass die allgemeine Umgebung stabil und konsistent bleibt.

Typ C für die direkte Probenüberwachung

Das Typ-C-Thermoelement liefert die granularen Daten, die Forscher tatsächlich benötigen. Es ist so positioniert, dass es den zentralen Probenbereich direkt überwacht und eine präzise Messung der Temperatur des Materials anstelle von nur der Umgebungsluft liefert.

Erreichung kritischer Stabilität

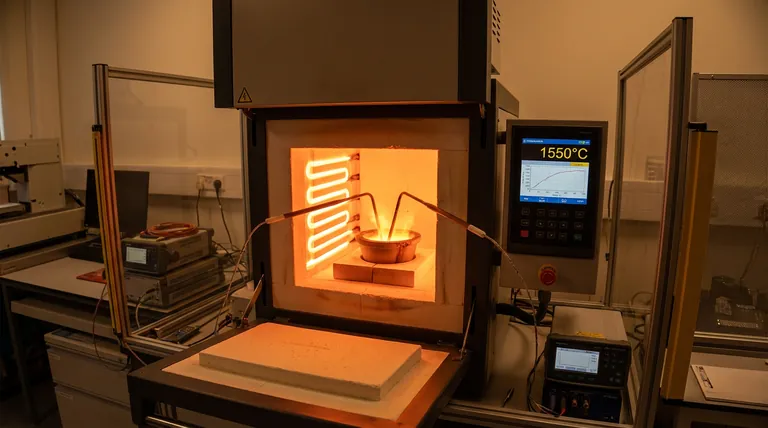

Bei Hochtemperaturversuchen, wie sie bei 1550 °C durchgeführt werden, können Temperaturschwankungen Daten zur Materialviskosität ruinieren. Die kombinierten Daten dieser beiden Sensoren ermöglichen es dem System, die Temperatur mit minimalem Fehler konstant zu halten.

Verständnis der Kompromisse

Während diese Kombination eine überlegene Genauigkeit bietet, bringt sie spezifische Herausforderungen in Bezug auf Haltbarkeit und Kosten mit sich, die bewältigt werden müssen.

Anfälligkeit für die Atmosphäre

Typ-C-Thermoelemente (typischerweise Wolfram-Rhenium) sind bei extremer Hitze sehr effektiv, können aber in bestimmten Atmosphären empfindlich sein. Wenn die Ofenumgebung Silizium enthält oder Temperaturen nahe 1675 °C erreicht, sinkt die Lebensdauer dieser Sensoren erheblich.

Wartungs- und Kostenimplikationen

Aufgrund ihrer Materialempfindlichkeit können Wolfram-basierte Thermoelemente in aggressiven Umgebungen nur wenige Zyklen halten. Dies erfordert häufige Austauschvorgänge, was diese hochpräzise Einrichtung teurer und wartungsintensiver macht als Alternativen für niedrigere Temperaturen.

Die richtige Wahl für Ihr Ziel treffen

Verstehen Sie bei der Entwicklung oder dem Betrieb eines Hochtemperatur-Ofens, wie Sie die Funktion jedes Sensortyps abwägen.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Stabilität liegt: Verlassen Sie sich auf das Typ-B-Thermoelement, um das allgemeine Heizprofil des Ofens zu steuern und Umweltschwankungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf experimentellen Daten liegt: Verlassen Sie sich auf das Typ-C-Thermoelement für die spezifischen, hochauflösenden Temperaturmessungen des Probenmaterials selbst.

Durch die Harmonisierung dieser beiden Sensortypen überbrücken Sie effektiv die Lücke zwischen breiter Umgebungsregelung und präziser Datenerfassung.

Zusammenfassungstabelle:

| Merkmal | Typ-B-Thermoelement | Typ-C-Thermoelement |

|---|---|---|

| Hauptrolle | Grundlegende Umgebungsregelung | Direkte Probenüberwachung |

| Materialbasis | Platin-Rhodium | Wolfram-Rhenium |

| Angestrebter Vorteil | Gesamte Ofen-Stabilität | Hochauflösende Datenerfassung |

| Genauigkeitsstufe | Hoch (Umgebung) | Außergewöhnlich (< ±0,5 % Fehler) |

| Am besten geeignet für | Regelung von Heizelementen | Messung des Probenbereichs von 1550 °C+ |

Verbessern Sie Ihre thermische Präzision mit KINTEK

Maximieren Sie Ihre experimentelle Genauigkeit und minimieren Sie Messfehler mit unseren fortschrittlichen Hochtemperatur-Lösungen. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Forschungsanforderungen angepasst werden können. Ob Sie spezielle Thermoelementkonfigurationen für Schlackenviskositätsstudien oder robuste Ofenumgebungen für die Materialsynthese benötigen, unsere Ingenieure helfen Ihnen gerne weiter.

Sind Sie bereit, die Hochtemperaturleistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Erdenebold Urtnasan, Jei‐Pil Wang. Artificial Slags with Modulated Properties for Controlled Nickel Dissolution in Smelting Process. DOI: 10.1007/s12666-024-03304-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht die Nichrom 80/20-Legierung für Heizelemente bei 800 °C geeignet? Experteneinsichten zur Haltbarkeit

- Welche Eigenschaften hat Aluminium für Heizanwendungen? Entdecken Sie effiziente Wärmeübertragungslösungen

- Welche Vorsichtsmaßnahmen sollten beim Austausch von SiC-Widerständen getroffen werden? Sorgen Sie für eine sichere, langlebige Leistung

- Welche Rolle spielt der elektrische Widerstand in einem Heizelement? Der Schlüssel zur kontrollierten Wärmeerzeugung

- Warum gelten MoSi₂-Heizelemente als zerbrechlich? Verständnis von Sprödigkeit & chemischer Anfälligkeit

- Welche Rolle spielen Platin- oder Hochtemperaturlegierungsdrähte bei der Probensuspension? Präzision bei 1500°C+ erreichen

- Wie hat sich die Fertigungstechnologie von MoSi2-Heizelementen entwickelt? Von allgemeinen zu spezialisierten Lösungen

- Was sind die Funktionen von hochreinen Graphitformen und Graphitpapier im SPS-Verfahren? Optimierung der Sinterqualität