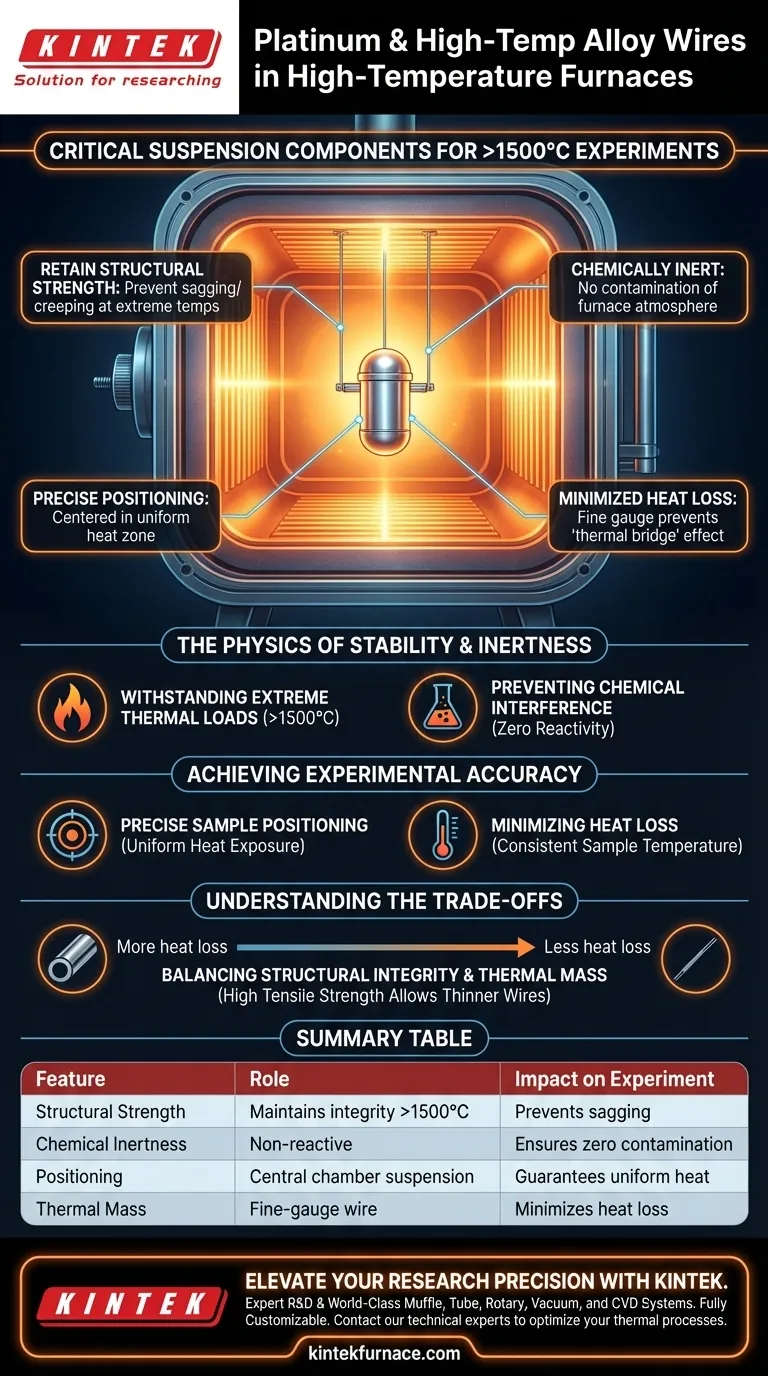

Platin- und Hochtemperaturlegierungsdrähte fungieren als kritische Aufhängungskomponenten, die dazu bestimmt sind, die strukturelle Integrität bei Experimenten über 1500 Grad Celsius aufrechtzuerhalten. Sie sichern die eingekapselten Proben physisch im präzisen Zentrum der Ofenkammer und verhindern gleichzeitig chemische Kontamination und minimieren thermische Störungen.

Der Kernwert der Verwendung dieser spezifischen Legierungen liegt in ihrer Fähigkeit, die Probe von der Ofenumgebung zu entkoppeln. Durch die Kombination von extremer Hitzebeständigkeit mit einem feinen Formfaktor stellen sie sicher, dass die Innentemperatur der Probe mit den Thermoelementmessungen des Ofens übereinstimmt.

Die Physik der Stabilität und Inertheit

Extremen thermischen Belastungen standhalten

Standard-Aufhängungsmaterialien versagen unter den extremen Bedingungen von Hochtemperaturöfen. Platin und Hochtemperaturlegierungen werden speziell ausgewählt, da sie strukturelle Festigkeit bei Temperaturen über 1500°C beibehalten.

Diese Fähigkeit verhindert, dass das Aufhängungssystem während langer Heizzyklen durchhängt, kriecht oder bricht.

Chemische Störungen verhindern

Zusätzlich zur thermischen Belastbarkeit dürfen diese Drähte die Chemie des Experiments nicht verändern. Sie sind so konzipiert, dass sie chemisch inert gegenüber der Ofenatmosphäre bleiben.

Dies stellt sicher, dass der Aufhängungsmechanismus keine Verunreinigungen einführt oder mit der Umgebung reagiert, wodurch die Reinheit der experimentellen Bedingungen erhalten bleibt.

Experimentelle Genauigkeit erreichen

Präzise Probenpositionierung

Die Geometrie eines Ofens erzeugt spezifische Temperaturgradienten, was die physische Position der Probe entscheidend macht. Diese Drähte ermöglichen die stabile Positionierung von eingekapselten Proben direkt im Zentrum der Ofenkammer.

Die zentrale Platzierung stellt sicher, dass die Probe der gleichmäßigsten Wärmezone ausgesetzt ist, wodurch Variablen durch ungleichmäßige Erwärmung reduziert werden.

Wärmeverlust minimieren

Die Stärke (Dicke) des Aufhängungsdrahtes spielt eine entscheidende Rolle für die Genauigkeit der thermischen Daten. Diese spezifischen Drähte verwenden eine feine Stärke, um die physische Masse zu reduzieren, die die Probe mit der Außenumgebung verbindet.

Ein dickerer Draht würde als "Wärmebrücke" wirken und Wärme von der Probe ableiten. Durch die Verwendung einer feinen Stärke wird der Wärmeverlust minimiert, wodurch sichergestellt wird, dass die Probentemperatur sehr gut mit der von den Ofenthermoelementen gemessenen Temperatur übereinstimmt.

Die Kompromisse verstehen

Balance zwischen struktureller Integrität und thermischer Masse

Die primäre Herausforderung beim Design der Aufhängung liegt in der Beziehung zwischen der Dicke des Drahtes und der experimentellen Genauigkeit. Während ein dickerer Draht mehr Sicherheit bietet, erhöht er das Risiko von leitungsbedingtem Wärmeverlust, was zu einer Diskrepanz zwischen der eingestellten Temperatur und der tatsächlichen Probentemperatur führt.

Daher verlässt sich das System auf die hohe Zugfestigkeit von Platin/Legierungen, um die dünnstmögliche Drahtstärke zu ermöglichen. Sie tauschen rohe mechanische Masse gegen thermische Präzision und verlassen sich auf Materialqualität statt auf Materialvolumen, um das Gewicht zu tragen.

Die richtige Wahl für Ihr Ziel treffen

Um die Gültigkeit Ihrer Hochtemperatur-Experimente zu gewährleisten, wählen Sie Ihr Aufhängungsmaterial basierend auf Ihren spezifischen Präzisionsanforderungen.

- Wenn Ihr Hauptaugenmerk auf thermischer Genauigkeit liegt: Priorisieren Sie Drähte mit der bestmöglichen Stärke, um Wärmeverluste zu minimieren und sicherzustellen, dass die Probe der Thermoelementmessung entspricht.

- Wenn Ihr Hauptaugenmerk auf struktureller Sicherheit liegt: Stellen Sie sicher, dass die ausgewählte Legierung speziell für die strukturelle Erhaltung über Ihrer Zieltemperatur (z. B. >1500°C) ausgelegt ist, um Kriechen zu verhindern.

Erfolg bei Hochtemperatur-Experimenten hängt davon ab, den physischen und thermischen Fußabdruck des Aufhängungssystems zu minimieren und gleichzeitig die absolute Position beizubehalten.

Zusammenfassungstabelle:

| Merkmal | Rolle von Platin/Hochtemperaturlegierung | Auswirkung auf das Experiment |

|---|---|---|

| Strukturelle Festigkeit | Aufrechterhaltung der Integrität über 1500°C | Verhindert Durchhängen oder Probenverschiebung |

| Chemische Inertheit | Nicht reaktive Materialeigenschaften | Gewährleistet keine Kontamination der Ofenatmosphäre |

| Positionierung | Ermöglicht zentrale Kammeraufhängung | Garantiert Exposition gegenüber der gleichmäßigen Wärmezone |

| Thermische Masse | Feindrähtige Konstruktion | Minimiert Wärmeverlust zur Aufrechterhaltung der Thermoelementgenauigkeit |

Heben Sie Ihre Forschungpräzision mit KINTEK auf ein neues Niveau

Lassen Sie nicht zu, dass minderwertige Aufhängungskomponenten Ihre Hochtemperaturdaten kompromittieren. Bei KINTEK verstehen wir, dass jedes Grad zählt. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre einzigartigen experimentellen Herausforderungen angepasst werden können.

Ob Sie mit empfindlichen Legierungen arbeiten oder extreme thermische Stabilität benötigen, unsere Labor-Hochtemperaturöfen sind darauf ausgelegt, mit Ihren spezialisierten Materialien im Einklang zu arbeiten. Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Hamed Abdeyazdan, Evgueni Jak. Phase equilibria in the CuO <sub>0.5</sub> –SbO <sub>1.5</sub> –SiO <sub>2</sub> system. DOI: 10.1111/jace.70123

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum sind keramische Heizelemente langlebiger als metallische Heizelemente? Entdecken Sie ihre überlegene Lebensdauer und Sicherheit

- Was sind die Hauptvorteile von Siliziumkarbid-Heizelementen? Erzielen Sie hohe Effizienz und Langlebigkeit bei hohen Temperaturen

- Welche Temperatur können keramische Infrarotheizungen erreichen? Erschließen Sie effizientes Heizen für Ihre Materialien

- Warum ist es wichtig, für die richtige Element-Spannung zu dimensionieren? Gewährleistung von Sicherheit und Leistung in Heizsystemen

- Wie beeinflusst die geometrische Struktur von Graphitheizungen die Verteilung des Wärmefeldes? Optimierung der Gleichmäßigkeit

- Warum ist die Platzierung von Präzisionsthermoelementen am Boden des Quarztiegels beim InSe-Kristallwachstum entscheidend?

- Wie kann die Lebensdauer von Siliziumkarbid-Heizelementen verlängert werden? Lebensdauer verlängern mit Expertentipps

- Warum drei unabhängige Heizelemente in der Oxidationskinetik verwenden? Präzise Zonensteuerung für genaue Daten erreichen