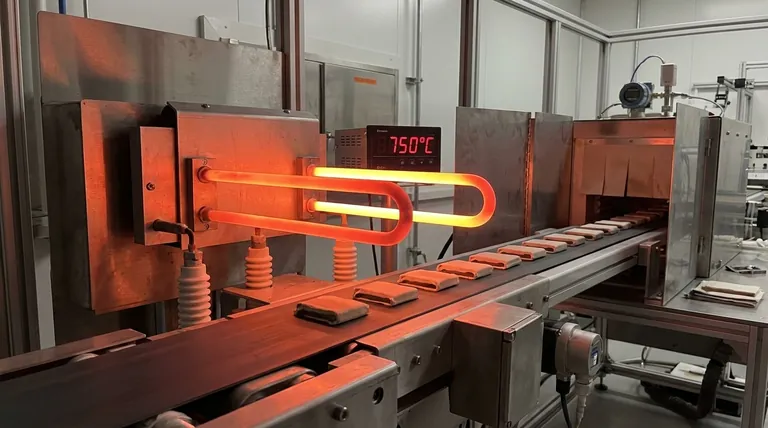

Auf ihrem Höhepunkt kann eine keramische Infrarotheizung eine Oberflächentemperatur von über 750°C (1382°F) erreichen. Diese hohe Temperatur dient nicht nur der Wärmeerzeugung; sie ist grundlegend für die Fähigkeit der Heizung, eine spezifische und hochwirksame Art von Strahlungsenergie zu erzeugen. Dies zu verstehen, ermöglicht es Ihnen, über das bloße Erhitzen eines Raumes oder Objekts hinauszugehen und einen präzisen industriellen oder kommerziellen Prozess zu steuern.

Die maximale Temperatur einer Keramikheizung ist ein entscheidendes Detail, aber die eigentliche Erkenntnis ist, wie diese Temperatur die Wellenlänge der von ihr erzeugten Infrarotenergie bestimmt. Diese Wellenlänge entscheidet, welche Materialien die Heizung am effizientesten erwärmen kann, was sie zu einem spezialisierten Werkzeug für bestimmte Aufgaben macht.

Wie Keramikheizungen hohe Temperaturen erreichen

Das Design einer Keramikheizung ist einfach und doch hochwirksam, aufgebaut auf zwei Kernkomponenten, die zusammenarbeiten, um Elektrizität in gezielte Infrarotenergie umzuwandeln.

Der Kernmechanismus: Widerstandsheizung

Im Herzen der Heizung befindet sich ein hochohmiger Leiter, typischerweise eine Nickel-Chrom (NiCr)-Legierung. Wenn ein starker elektrischer Strom durch diese Spule geleitet wird, führt ihr inhärenter Widerstand dazu, dass sie extrem heiß wird, ähnlich wie das Heizelement in einem Toaster.

Die Rolle des Keramikkörpers

Diese Heizspirale ist direkt in einen massiven Keramikkörper eingebettet. Das Keramikmaterial absorbiert die intensive Wärme der Spule und strahlt diese Energie aufgrund seiner hervorragenden Eigenschaften als thermischer Emitter von seiner Oberfläche ab.

Die Keramik ist der Schlüssel zur Funktion der Heizung. Sie fungiert als perfekter „Schwarzkörper“-Strahler, der die leitende Wärme der Spule effizient in strahlende Infrarotenergie umwandelt.

Temperatur bestimmt die Energiewellenlänge

Die Oberflächentemperatur von 750°C ermöglicht es der Heizung, hauptsächlich langwellige Infrarotstrahlung (typischerweise im Bereich von 2 - 10 Mikrometer) zu emittieren. Dies ist ein grundlegendes physikalisches Prinzip: Die Temperatur eines Objekts bestimmt die Spitzenwellenlänge der von ihm abgestrahlten Energie. Ein kühleres Objekt emittiert längere Wellen, während ein heißeres Objekt kürzere, intensivere Wellen emittiert.

Was eine Temperatur von 750°C für die Anwendung bedeutet

Diese spezifische Temperatur und die daraus resultierende langwellige Emission machen Keramikheizungen für bestimmte Aufgaben einzigartig geeignet und für andere weniger ideal.

Abgestimmt auf organische Materialien und Kunststoffe

Viele gängige Materialien, darunter Wasser, Kunststoffe (wie PVC und PET) und die meisten organischen Substanzen, haben ein Absorptionsspektrum, das direkt in den langwelligen Infrarotbereich fällt. Das bedeutet, dass die Energie einer Keramikheizung tief und effizient vom Material selbst absorbiert wird, anstatt nur die umgebende Luft zu erwärmen oder die Oberfläche zu versengen. Dies macht sie ideal für:

- Aushärten von Farben und wasserbasierten Beschichtungen

- Thermoformen von Kunststoffplatten

- Trocknen von Lebensmitteln oder Textilien

Eine „sanfte“ und gleichmäßige Wärmequelle

Im Vergleich zu Kurzwellenheizungen (wie Halogenheizungen), die bei über 2200°C arbeiten können, ist die Energie eines Keramikelements weniger intensiv. Dies ermöglicht einen gleichmäßigeren und sanfteren Heizprozess, der Oberflächenschäden verhindert und sicherstellt, dass das Material gleichmäßig durcherhitzt wird.

Erhebliche thermische Masse

Der massive Keramikkörper, der die Heizung so effektiv macht, verleiht ihr auch eine hohe thermische Masse. Er speichert eine beträchtliche Wärmemenge. Das bedeutet, dass er das Zielobjekt oder den Bereich konstant erwärmt, selbst bei geringfügigen Spannungsschwankungen oder Umgebungsbewegungen der Luft.

Die Kompromisse verstehen

Keine Heiztechnologie ist für jedes Szenario perfekt. Die Eigenschaften, die Keramikheizungen effektiv machen, bringen auch klare Einschränkungen mit sich.

Langsames Aufheizen und Abkühlen

Die hohe thermische Masse bedeutet, dass eine Keramikheizung mehrere Minuten benötigt, um ihre optimale Betriebstemperatur zu erreichen. Ebenso strahlt sie nach dem Ausschalten noch eine beträchtliche Zeit lang Wärme ab.

Dies macht sie ungeeignet für Prozesse, die ein schnelles Ein- und Ausschalten oder sofortige Temperaturänderungen erfordern.

Haltbarkeit und Installation

Obwohl die Elemente im Allgemeinen robust und resistent gegen Vibrationen und Verunreinigungen sind, kann das Keramikmaterial selbst spröde sein. Es kann durch direkte Stöße beschädigt werden. Darüber hinaus erfordert die hohe Oberflächentemperatur eine sorgfältige Installation mit ausreichendem Abstand zu anderen Materialien und oft Schutzvorrichtungen, um versehentlichen Kontakt zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Heizung hängt ganz davon ab, was Sie erreichen möchten. Der Schlüssel ist, die Ausgangswellenlänge der Heizung an die Absorptionseigenschaften des zu erwärmenden Materials anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswärme für Kunststoffe, Lebensmittel oder wasserbasierte Beschichtungen liegt: Eine Keramikheizung ist eine ausgezeichnete Wahl, da ihre langwellige Emission eine effiziente und gleichmäßige Energieabsorption gewährleistet.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der sehr schnelle Aufheiz- und Abkühlzyklen erfordert: Sie sollten eine Quarz- oder Halogenheizung in Betracht ziehen, da die thermische Trägheit eines Keramikelements hier ein erheblicher Nachteil ist.

- Wenn Ihr Hauptaugenmerk auf der Zonenkomfortheizung in einem großen, offenen Raum liegt: Eine Keramikheizung ist hochwirksam, aber ihre hohe Oberflächentemperatur erfordert eine professionelle Installation und sorgfältige Sicherheitsvorkehrungen.

Das Verständnis der Beziehung zwischen Temperatur und Wellenlänge ermöglicht es Ihnen, ein präzises Werkzeug und nicht nur eine generische Heizung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Max. Temperatur | Über 750°C (1382°F) |

| Infrarot-Wellenlänge | Langwelle (2-10 Mikrometer) |

| Schlüsselanwendungen | Aushärten von Farben, Thermoformen von Kunststoffen, Trocknen von Lebensmitteln/Textilien |

| Vorteile | Effizient für organische Materialien, gleichmäßige Erwärmung, hohe thermische Masse |

| Nachteile | Langsames Aufheizen/Abkühlen, spröde Keramik, erfordert Sicherheitsmaßnahmen |

Benötigen Sie einen kundenspezifischen Hochtemperaturofen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen – kontaktieren Sie uns noch heute, um Ihre Prozesseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- In welchem Temperaturbereich sollten MoSi2-Heizelemente nicht über längere Zeiträume verwendet werden? Vermeiden Sie 400–700 °C, um ein Versagen zu verhindern

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Welche Rolle spielen MoSi2-Heizelemente in Experimenten bei 1500 °C? Schlüssel zu Stabilität und Präzision

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen