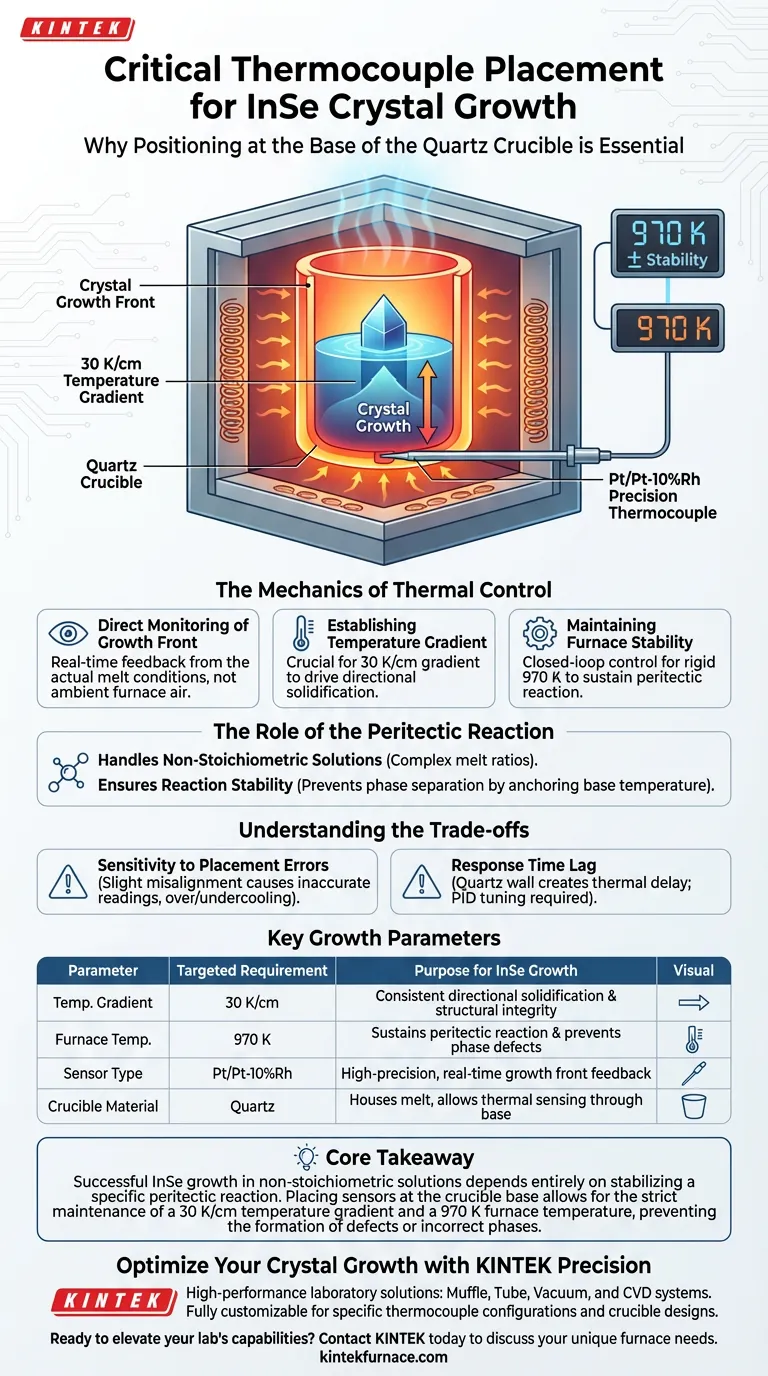

Die Platzierung von Präzisionsthermoelementen am Boden des Quarztiegels ist entscheidend, da sie eine direkte Echtzeit-Rückmeldung über die Temperaturbedingungen an der eigentlichen Kristallwachstumsfront liefert. Diese spezifische Positionierung ist der einzige Weg, um die thermische Umgebung, die für die Aufrechterhaltung der empfindlichen peritektischen Reaktion, die für die Kristallisation von Indiumselenid (InSe) erforderlich ist, genau zu regulieren.

Kernbotschaft Das erfolgreiche Wachstum von InSe in nicht-stöchiometrischen Lösungen hängt vollständig von der Stabilisierung einer spezifischen peritektischen Reaktion ab. Die Platzierung von Sensoren am Tiegelboden ermöglicht die strenge Einhaltung eines Temperaturgradienten von 30 K/cm und einer Ofentemperatur von 970 K, wodurch die Bildung von Defekten oder falschen Phasen verhindert wird.

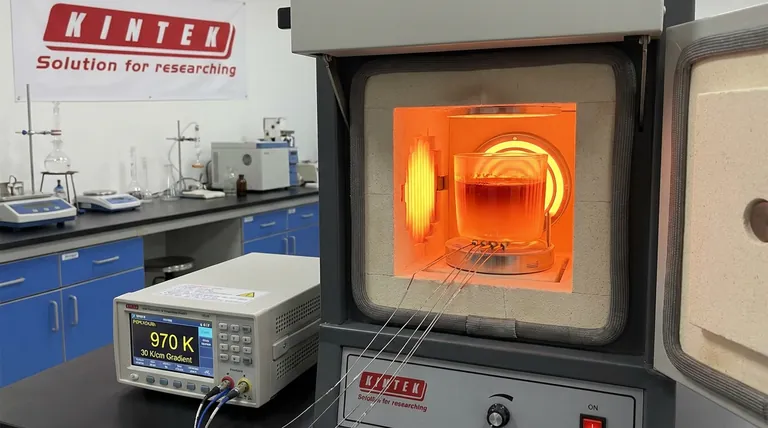

Die Mechanik der thermischen Steuerung

Direkte Überwachung der Wachstumsfront

Um hochwertige Kristalle zu züchten, muss der genaue Punkt überwacht werden, an dem die Erstarrung stattfindet. Die Platzierung von Pt/Pt-10%Rh Präzisionsthermoelementen am Boden des Tiegels bringt den Sensor so nah wie möglich an die Kristallwachstumsfront heran.

Dies ermöglicht die Erfassung von Daten, die die tatsächlichen Bedingungen der Schmelze widerspiegeln, und nicht die Umgebungstemperatur des Ofens.

Festlegung des Temperaturgradienten

Ein präziser Temperaturgradient ist die treibende Kraft hinter der kontrollierten Kristallisation. Die vom Tiegelboden gesammelten Daten sind notwendig, um einen Gradienten von etwa 30 K/cm zu etablieren.

Ohne diesen spezifischen Gradienten kann die gerichtete Erstarrung des Kristalls nicht effektiv kontrolliert werden.

Aufrechterhaltung der Ofenstabilität

Die Rückmeldung dieser Thermoelemente steuert die Leistung der Ofenheizelemente. Dieses geschlossene Regelungssystem ist erforderlich, um eine stabile Gesamttemperatur des Ofens von etwa 970 K aufrechtzuerhalten.

Abweichungen von dieser Temperatur können das thermodynamische Gleichgewicht stören, das für das Wachstum erforderlich ist.

Die Rolle der peritektischen Reaktion

Umgang mit nicht-stöchiometrischen Lösungen

InSe-Kristalle werden aus nicht-stöchiometrischen Lösungen gezüchtet, was bedeutet, dass das Verhältnis der Elemente in der Schmelze keine einfache 1:1-Übereinstimmung mit dem Endkristall aufweist. Dies erfordert eine spezifische Phasenumwandlung, die als peritektische Reaktion bekannt ist.

Diese Reaktion ist sehr empfindlich gegenüber Temperaturschwankungen und Zusammensetzungsänderungen in der Schmelze.

Gewährleistung der Reaktionsstabilität

Wenn die Temperatur an der Wachstumsfront schwankt, wird die peritektische Reaktion instabil. Diese Instabilität kann zur Einschleppung von Sekundärphasen oder zum vollständigen Stillstand des Kristallwachstums führen.

Durch die Verankerung der Regelungsschleife an der Temperatur am Tiegelboden wird sichergestellt, dass die Reaktion mit einer konstanten, vorhersehbaren Geschwindigkeit abläuft.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Platzierungsfehlern

Obwohl die Platzierung von Thermoelementen am Boden die besten Daten liefert, birgt sie auch eine hohe Empfindlichkeit gegenüber Positionierungsfehlern. Eine leichte Fehlausrichtung des Sensors kann zu einer Messung führen, die den Temperaturgradienten nicht genau wiedergibt.

Diese Diskrepanz kann dazu führen, dass das Steuerungssystem überkompensiert und die Schmelze potenziell überhitzt oder unterkühlt.

Verzögerungszeit

Selbst bei direktem Kontakt am Boden gibt es eine physische Barriere zwischen dem Sensor und der Schmelze (der Quarztiegelwand). Dies führt zu einer leichten thermischen Verzögerung zwischen einer Änderung der Schmelztemperatur und der Sensoranzeige.

Die Bediener müssen ihre PID-Regler abstimmen, um diese Verzögerung zu berücksichtigen und Oszillationen um die Zieltemperatur von 970 K zu verhindern.

Die richtige Wahl für Ihr Ziel

Um die Ausbeute und Qualität Ihrer InSe-Kristalle zu maximieren, müssen Sie die Platzierung der Sensoren basierend auf Ihren spezifischen thermischen Anforderungen priorisieren.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass die Ofentemperatur streng bei 970 K bleibt, um die peritektische Reaktion ohne Sekundärphasenbildung zu unterstützen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie den Gradienten von 30 K/cm, um ein konsistentes gerichtetes Wachstum zu fördern und innere Spannungen zu reduzieren.

Präzision bei der Platzierung der Sensoren ist nicht nur ein Verfahrensdetail; sie ist die grundlegende Variable, die die Synthese komplexer InSe-Kristalle ermöglicht.

Zusammenfassungstabelle:

| Parameter | Zielvorgabe | Zweck für InSe-Wachstum |

|---|---|---|

| Temperaturgradient | 30 K/cm | Fördert konsistente gerichtete Erstarrung und strukturelle Integrität. |

| Ofentemperatur | 970 K | Unterstützt die empfindliche peritektische Reaktion und verhindert Phasendefekte. |

| Sensortyp | Pt/Pt-10%Rh | Liefert hochpräzise Echtzeit-Rückmeldungen von der Wachstumsfront. |

| Tiegelmaterial | Quarz | Beherbergt die Schmelze und ermöglicht die thermische Erfassung durch den Boden. |

Optimieren Sie Ihr Kristallwachstum mit KINTEK Präzision

Das Erreichen des perfekten 30 K/cm-Gradienten für die InSe-Kristallisation erfordert erstklassige thermische Stabilität. KINTEK bietet Hochleistungs-Laborlösungen – einschließlich Muffel-, Rohr-, Vakuum- und CVD-Systemen – die speziell für die anspruchsvollen Anforderungen der Materialforschung entwickelt wurden.

Unterstützt durch Experten in F&E und Fertigung, sind unsere Systeme vollständig anpassbar, um Ihre spezifischen Thermoelementkonfigurationen und Tiegeldesigns zu berücksichtigen und sicherzustellen, dass Sie die strenge thermische Kontrolle beibehalten, die für die Phasenreinheit erforderlich ist.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Ofenanforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Welche thermischen Eigenschaften von Graphit machen ihn für Heizelemente geeignet? Erschließung von Extremtemperatur-Leistung

- Was sind die Hauptvorteile von Siliziumkarbid (SiC)-Heizelementen in industriellen Anwendungen?

- Wie hoch ist die Energieeffizienz von elektrischen Widerstandsheizungen in Keramikheizungen? Entdecken Sie die Wahrheit hinter der 100%igen Effizienz

- Wie pflegt man ein Heizelement? Verlängern Sie seine Lebensdauer und gewährleisten Sie die Sicherheit durch richtige Pflege

- Was macht Nickellegierungen für industrielle Heizungsanwendungen geeignet? Entdecken Sie ihre Hochtemperaturfestigkeit und Korrosionsbeständigkeit

- Wie sind Heizelemente für verschiedene Geräte konzipiert? Optimieren Sie Ihre Heizlösungen mit fachmännischer Konstruktion

- Wie wird Molybdändisilizid in der Mikroelektronik eingesetzt? Steigern Sie die Chip-Geschwindigkeit mit MoSi₂-Shunts

- Wie werden Siliziumkarbid-Heizelemente vom Typ SC in Keramiköfen eingesetzt? Gleichmäßiges Hochtemperatur-Brennen erreichen