Nichrom 80/20 ist die ideale Legierung für industrielle Heizelemente, hauptsächlich aufgrund seiner einzigartigen Kombination aus hohem elektrischem Widerstand und außergewöhnlicher Beständigkeit gegen physikalische und chemische Degradation bei hohen Temperaturen. Es ermöglicht Öfen, bei 800 °C kontinuierlich zu arbeiten, indem es Elektrizität effizient in Wärme umwandelt und gleichzeitig die strukturelle Integrität gegen Oxidation und Kriechen beibehält.

Kernbotschaft Während viele Metalle Wärme erzeugen können, können nur wenige den Prozess überstehen. Nichrom 80/20 ist für Industrieöfen unerlässlich, da es thermische Effizienz mit "Hochtemperatur-Kriechbeständigkeit" in Einklang bringt und verhindert, dass sich das Element während des Dauerbetriebs bei 800 °C unter seinem eigenen Gewicht verformt oder versagt.

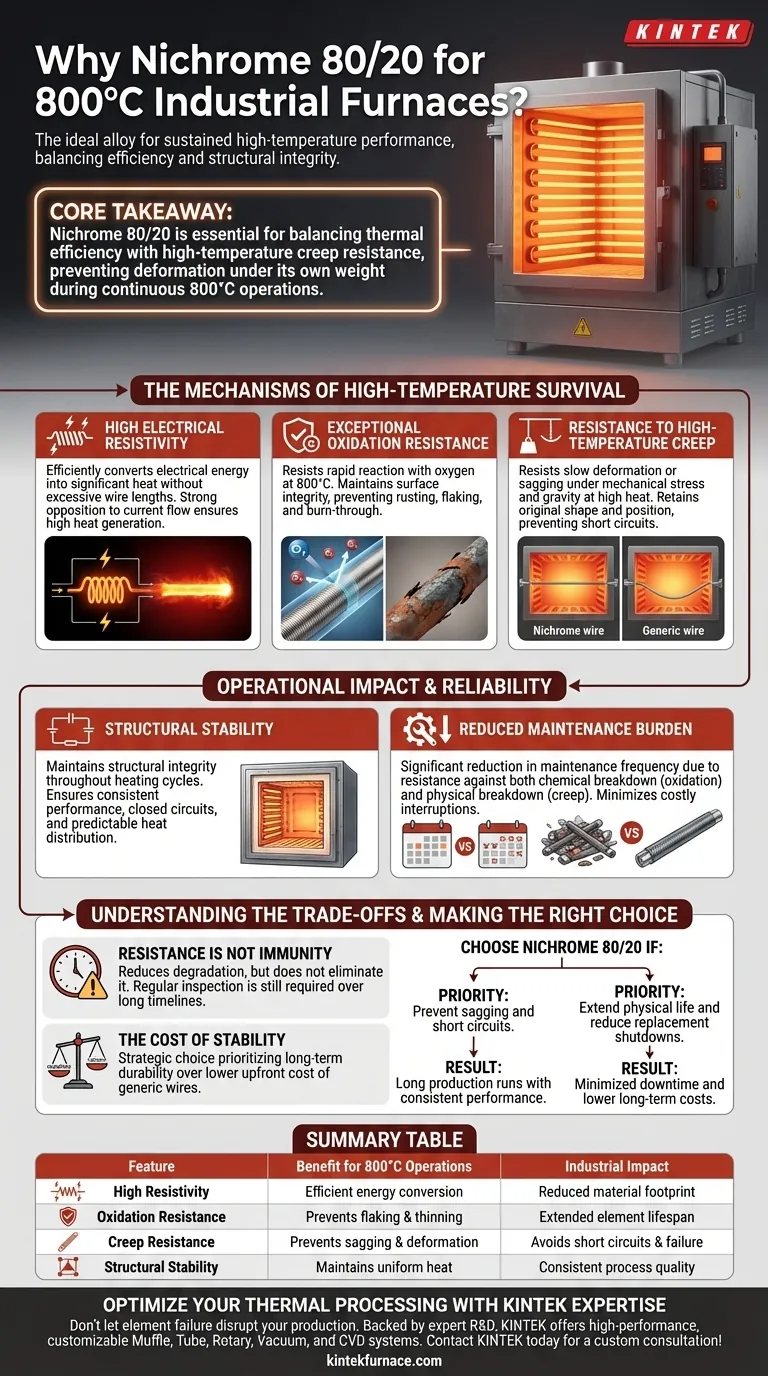

Die Mechanismen des Hochtemperatur-Überlebens

Um zu verstehen, warum Nichrom 80/20 für diese Umgebungen spezifiziert ist, müssen wir uns ansehen, wie es mit den drei Hauptbelastungen des industriellen Heizens umgeht: elektrischer Widerstand, chemische Angriffe und mechanische Belastung.

Hoher elektrischer Widerstand

Die Hauptfunktion eines Heizelements besteht darin, elektrische Energie in thermische Energie umzuwandeln.

Nichrom 80/20 besitzt einen hohen elektrischen Widerstand. Diese Eigenschaft sorgt dafür, dass das Material dem Stromfluss stark widersteht und dabei signifikante Wärme erzeugt, ohne dass übermäßig lange Drahtlängen erforderlich sind.

Außergewöhnliche Oxidationsbeständigkeit

Bei 800 °C reagieren die meisten Standardmetalle schnell mit Sauerstoff, wodurch sie rosten, abblättern und schließlich durchbrennen.

Nichrom 80/20 ist speziell dafür ausgelegt, dieser Oxidation zu widerstehen. Es behält seine Oberflächenintegrität, auch wenn es bei hohen Temperaturen Luft ausgesetzt ist, und verhindert so die Materialdegradation, die zum Versagen des Elements führt.

Beständigkeit gegen Hochtemperatur-Kriechen

Einer der kritischsten, aber oft übersehenen Faktoren im Ofendesign ist das "Kriechen" – die Tendenz eines festen Materials, sich unter mechanischer Belastung bei Erwärmung langsam zu verformen oder durchzuhängen.

Bei 800 °C kann die Schwerkraft dazu führen, dass minderwertige Drähte sich dehnen oder durchhängen, was zu Kurzschlüssen oder physikalischen Brüchen führt. Nichrom 80/20 bietet eine außergewöhnliche Beständigkeit gegen dieses Phänomen und stellt sicher, dass die Heizspirale ihre ursprüngliche Form und Position über die Zeit beibehält.

Betriebliche Auswirkungen und Zuverlässigkeit

Über die Materialphysik hinaus hat die Verwendung von Nichrom 80/20 direkte Auswirkungen auf die Betriebseffizienz des Ofens.

Strukturelle Stabilität

Industrieöfen laufen oft kontinuierlich. Stabilität bedeutet nicht nur, intakt zu bleiben, sondern auch eine gleichbleibende Leistung zu erzielen.

Diese Legierung behält während des gesamten Heizzyklus ihre strukturelle Stabilität. Dies stellt sicher, dass der Stromkreis geschlossen bleibt und die Wärmeverteilung vorhersehbar ist.

Reduzierter Wartungsaufwand

Materialdegradation ist die Hauptursache für Ausfallzeiten in Elektroöfen.

Da Nichrom 80/20 sowohl chemischem (Oxidation) als auch physikalischem (Kriechen) Abbau widersteht, reduziert es die Häufigkeit der Wartung erheblich. Diese Haltbarkeit minimiert die Notwendigkeit kostspieliger Unterbrechungen zum Austausch verschlissener Elemente.

Verständnis der Kompromisse

Obwohl Nichrom 80/20 sehr effektiv ist, ist es wichtig, die Grenzen seiner "Beständigkeit" zu verstehen, um realistische Erwartungen zu haben.

Beständigkeit ist keine Immunität

Die primäre Referenz besagt, dass diese Legierung die Notwendigkeit von Wartungsarbeiten aufgrund von Degradation *reduziert*, aber nicht vollständig eliminiert.

Über ausreichend lange Zeiträume wird selbst Nichrom 80/20 schließlich der rauen Umgebung eines 800 °C-Ofens erliegen. Regelmäßige Inspektionen sind weiterhin erforderlich, wenn auch in viel längeren Intervallen als bei minderwertigeren Legierungen.

Die Kosten der Stabilität

Die Ingenieurskunst hinter dieser Legierung konzentriert sich auf Stabilität und Langlebigkeit.

Die Verwendung einer Speziallegierung wie Nichrom 80/20 ist eine strategische Entscheidung, um langfristige Haltbarkeit über die geringeren Anschaffungskosten von generischen leitfähigen Drähten zu stellen, die in diesem Temperaturbereich schnell versagen würden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl von Heizelementen für eine Anwendung bei 800 °C bestimmen Ihre Prioritäten Ihre Materialwahl.

- Wenn Ihr Hauptaugenmerk auf Betriebskontinuität liegt: Wählen Sie Nichrom 80/20 wegen seiner Fähigkeit, Kriechen zu widerstehen, und stellen Sie sicher, dass sich das Element während langer Produktionsläufe nicht durchhängt und einen Kurzschluss verursacht.

- Wenn Ihr Hauptaugenmerk auf Wartungsreduzierung liegt: Verlassen Sie sich auf diese Legierung, um Oxidation zu widerstehen, was die physikalische Lebensdauer des Drahtes verlängert und die Häufigkeit von Austauschunterbrechungen reduziert.

Zusammenfassend lässt sich sagen, dass Nichrom 80/20 die definitive Wahl für den Betrieb bei 800 °C ist, da es das doppelte Problem löst, effiziente Wärme zu erzeugen und gleichzeitig die von ihm geschaffene Umgebung physisch zu überstehen.

Zusammenfassungstabelle:

| Merkmal | Vorteil für den Betrieb bei 800 °C | Industrielle Auswirkung |

|---|---|---|

| Hoher Widerstand | Effiziente Umwandlung von elektrischer in thermische Energie | Reduzierter Materialbedarf |

| Oxidationsbeständigkeit | Verhindert Oberflächenabblätterung und Materialverdünnung | Verlängerte Elementlebensdauer |

| Kriechbeständigkeit | Verhindert Durchhängen oder Verformung unter Hitze | Vermeidet Kurzschlüsse & Ausfälle |

| Strukturelle Stabilität | Behält gleichmäßige Wärmeverteilung bei | Konstante Prozessqualität |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK Expertise

Lassen Sie nicht zu, dass Elementausfälle Ihre Produktion unterbrechen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle individuell anpassbar für Ihre einzigartigen Hochtemperaturanforderungen. Ob Sie Standardlösungen oder kundenspezifische Ofendesigns benötigen, unser Team stellt sicher, dass Ihr Labor oder Ihre Industrieanlage maximale Zuverlässigkeit und Effizienz erreicht.

Bereit, Ihre Hochtemperaturgeräte aufzurüsten? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Wie verlängert eine fortschrittliche Leistungsregelung die Lebensdauer von Heizelementen? Effizienz steigern und Kosten senken

- Welcher Schutzmechanismus hilft MoSi2-Elementen, der Oxidation bei hohen Temperaturen zu widerstehen? Entdecken Sie die selbstheilende Silikatschicht

- Was sind die Eigenschaften von Siliziumkarbid als Heizmaterial? Entdecken Sie die Vorteile der Hochleistungsfähigkeit bei hohen Temperaturen

- Wie unterscheiden sich Widerstandsheizlegierungen in ihrer Zusammensetzung? Entdecken Sie Schlüsselelemente für die Haltbarkeit

- Was ist die maximale Betriebstemperatur für MoSi2-Heizelemente? Erzielen Sie zuverlässige Hochtemperaturleistung

- In welchen industriellen Anwendungen sind SiC-Heizelemente besonders nützlich? Essentiell für Hochtemperatur-Metall-, Glas- und Halbleiterprozesse

- Warum muss isolierendes Aluminiumoxidpulver verwendet werden, um Ag2S1-xTex-Proben während des PCS abzudecken? Schutz der superionischen Integrität

- Was ist die Bedeutung von SC-Typ Siliziumkarbid-Heizelementen in Laboröfen? Erreichen Sie eine gleichmäßige Hochtemperaturbegleitheizung