Kurz gesagt: Siliziumkarbid (SiC)-Heizelemente sind unverzichtbar in industriellen Hochtemperaturöfen, die für die Metallverarbeitung, die Halbleiterfertigung sowie die Produktion von Glas und Keramik eingesetzt werden. Ihr Wert ergibt sich aus einer einzigartigen Kombination aus hoher Hitzebeständigkeit, Langlebigkeit in rauen Umgebungen und der Fähigkeit, präzise, gleichmäßige Wärme zu liefern, was sie zu einer bewährten Technologie für anspruchsvolle thermische Prozesse macht.

Die Entscheidung für SiC-Heizelemente geht nicht nur darum, hohe Temperaturen zu erreichen. Es geht darum, betriebliche Zuverlässigkeit, Prozesskonsistenz und günstige Gesamtbetriebskosten in industriellen Umgebungen zu erzielen, in denen minderwertige Materialien schnell versagen würden.

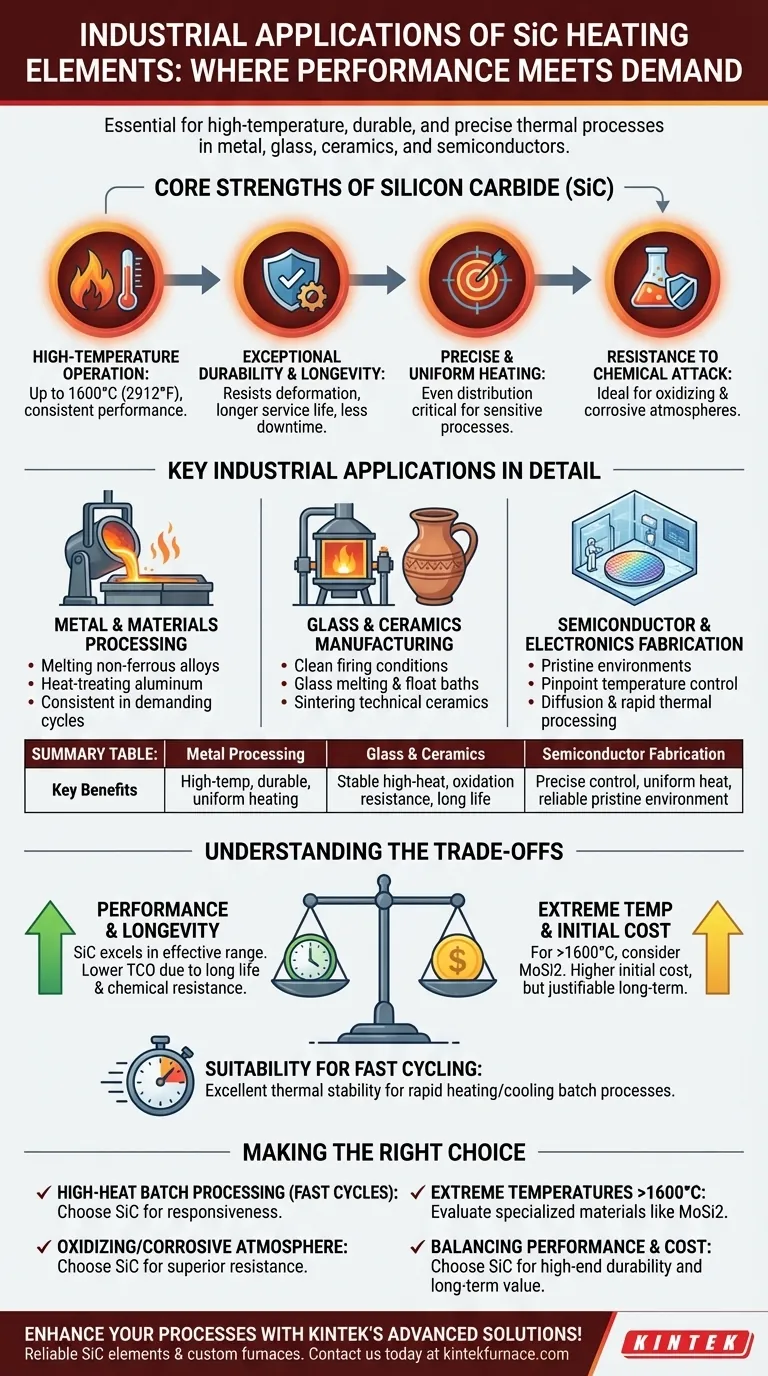

Die Kernstärken von Siliziumkarbid

Um zu verstehen, wo SiC-Elemente herausragen, müssen Sie zunächst ihre grundlegenden Eigenschaften verstehen. Sie werden nicht nur gewählt, weil sie heiß werden, sondern wegen ihres Verhaltens unter dem Stress der industriellen Produktion.

Hochtemperatur-Betrieb

SiC-Elemente sind so konstruiert, dass sie konstant bei sehr hohen Temperaturen, oft bis zu 1600°C (2912°F), arbeiten. Diese Fähigkeit ist entscheidend für Prozesse wie das Schmelzen von Nichteisenmetallen oder das Brennen von Hochleistungskeramiken.

Außergewöhnliche Haltbarkeit und Langlebigkeit

Im Gegensatz zu vielen metallischen Heizelementen ist SiC ein keramisches Material mit hoher mechanischer Festigkeit. Es widersteht Durchbiegung und Verformung bei hohen Temperaturen, was zu einer deutlich längeren Lebensdauer führt und kostspielige Ausfallzeiten für den Elementwechsel reduziert.

Präzise und gleichmäßige Erwärmung

Diese Elemente können in verschiedenen Formen und Größen hergestellt werden, was Ofendesigns ermöglicht, die eine extrem gleichmäßige Wärmeverteilung bieten. Diese Präzision ist in Anwendungen wie der Halbleiterwaferverarbeitung unerlässlich, wo Temperaturgradienten ganze Chargen ruinieren können.

Beständigkeit gegen chemischen Angriff

SiC weist eine ausgezeichnete Beständigkeit gegen Oxidation und chemische Korrosion auf. Dies macht es ideal für den Einsatz in Öfen mit oxidierenden Atmosphären oder wo Prozessnebenprodukte metallische Elemente korrodieren und zerstören könnten.

Detaillierte Schlüsselanwendungen in der Industrie

Die Eigenschaften von SiC führen direkt zu seiner weitreichenden Verwendung in mehreren Schlüsselindustrien.

Metall- und Materialverarbeitung

In Gießereien und Wärmebehandlungsanlagen werden SiC-Elemente zum Schmelzen, Warmhalten und Wärmebehandeln von Aluminium und anderen Nichteisenlegierungen eingesetzt. Ihre Langlebigkeit gewährleistet eine konstante Leistung trotz der anspruchsvollen thermischen Zyklen.

Glas- und Keramikherstellung

Die Herstellung von Glas und Keramik erfordert anhaltend hohe Temperaturen und saubere Brennbedingungen. SiC-Elemente bieten die stabile Hochtemperaturumgebung, die für das Glasschmelzen, Floatglasbäder und das Sintern von technischen Keramiken benötigt wird.

Halbleiter- und Elektronikfertigung

Die Herstellung von Halbleitern und elektronischen Komponenten erfordert makellose Umgebungen und punktgenaue Temperaturkontrolle. SiC-Elemente werden in Diffusionsöfen und Rapid Thermal Processing-Systemen eingesetzt, wo ihre präzisen Heizfähigkeiten für die Herstellung hochwertiger Wafer unerlässlich sind.

Die Kompromisse verstehen

Keine einzelne Technologie ist eine Universallösung. Die Wahl von SiC beinhaltet das Verständnis seiner Position im Vergleich zu anderen Heizelementmaterialien.

Leistung vs. maximale Temperatur

SiC bietet eine hervorragende Leistung in seinem effektiven Temperaturbereich. Für die absolut höchsten Temperaturen (über 1600°C) können jedoch spezialisiertere und oft teurere Elemente wie Molybdändisilizid (MoSi2) erforderlich sein.

Kosten vs. Lebensdauer

Die anfänglichen Anschaffungskosten von SiC-Elementen können höher sein als die von Standard-Metallelementen (wie Kanthal). Ihre deutlich längere Lebensdauer und Ausfallresistenz führen jedoch oft zu geringeren Gesamtbetriebskosten, insbesondere in aggressiven Umgebungen.

Eignung für schnelles Zyklieren

Die thermische Stabilität von SiC macht es gut geeignet für Batch-Prozesse, die schnelles Aufheizen und Abkühlen erfordern. Diese Fähigkeit, Thermoschocks standzuhalten, verschafft ihm einen Vorteil in Anwendungen, bei denen Öfen nicht kontinuierlich betrieben werden.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung sollte sich an den spezifischen Anforderungen Ihrer industriellen Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Chargenverarbeitung mit schnellen Zyklen liegt: SiC ist aufgrund seiner thermischen Stabilität und Reaktionsfähigkeit eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit in einer oxidierenden oder korrosiven Atmosphäre liegt: Die inhärente chemische Beständigkeit von SiC macht es zu einer überlegenen und zuverlässigeren Option als die meisten metallischen Elemente.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen über 1600°C liegt: Sie sollten spezialisiertere Materialien wie MoSi2 evaluieren, die für diesen oberen Bereich konzipiert sind.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Betriebskosten liegt: SiC bietet einen überzeugenden Mittelweg, der hochwertige Haltbarkeit und Präzision für eine gerechtfertigte langfristige Investition bietet.

Letztendlich geht es bei der Auswahl des richtigen Heizelements darum, die bewährten Fähigkeiten des Materials an Ihre spezifischen Prozessanforderungen anzupassen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Metallverarbeitung | Hochtemperatur-Betrieb, Haltbarkeit und gleichmäßige Erwärmung zum Schmelzen und Wärmebehandeln von Nichteisenmetallen. |

| Glas & Keramik | Stabile Hochtemperaturumgebungen, Oxidationsbeständigkeit und lange Lebensdauer für saubere Brennbedingungen. |

| Halbleiterfertigung | Präzise Temperaturregelung, gleichmäßige Wärmeverteilung und Zuverlässigkeit in makellosen Umgebungen für die Waferverarbeitung. |

Verbessern Sie Ihre industriellen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige SiC-Heizelemente und kundenspezifische Ofendesigns, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre thermischen Anwendungen zu optimieren und überragende Leistungen zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen