Im Grunde genommen unterscheiden sich Widerstandsheizlegierungen auf zwei grundlegende Arten: durch das Verhältnis ihrer primären Bestandteile, wie Nickel und Chrom, und durch die präzisen, oft winzigen Mengen an Spurenelementen, die zur Verfeinerung ihrer Leistung hinzugefügt werden. Diese Haupt- und Nebenunterschiede in der Zusammensetzung sind nicht willkürlich; sie werden entwickelt, um spezifische Verhaltensweisen zu erzeugen, die direkt die maximale Betriebstemperatur, den elektrischen Widerstand und die Betriebsdauer einer Legierung beeinflussen.

Die entscheidende Erkenntnis ist, dass das Verhältnis der Hauptmetalle zwar die allgemeine Kategorie einer Legierung definiert, aber die hochentwickelte Kontrolle der Spurenelemente – oft ein proprietäres Geheimnis des Herstellers – letztendlich deren Hochtemperaturstabilität und letztendliche Zuverlässigkeit in einer Heizungsanwendung bestimmt.

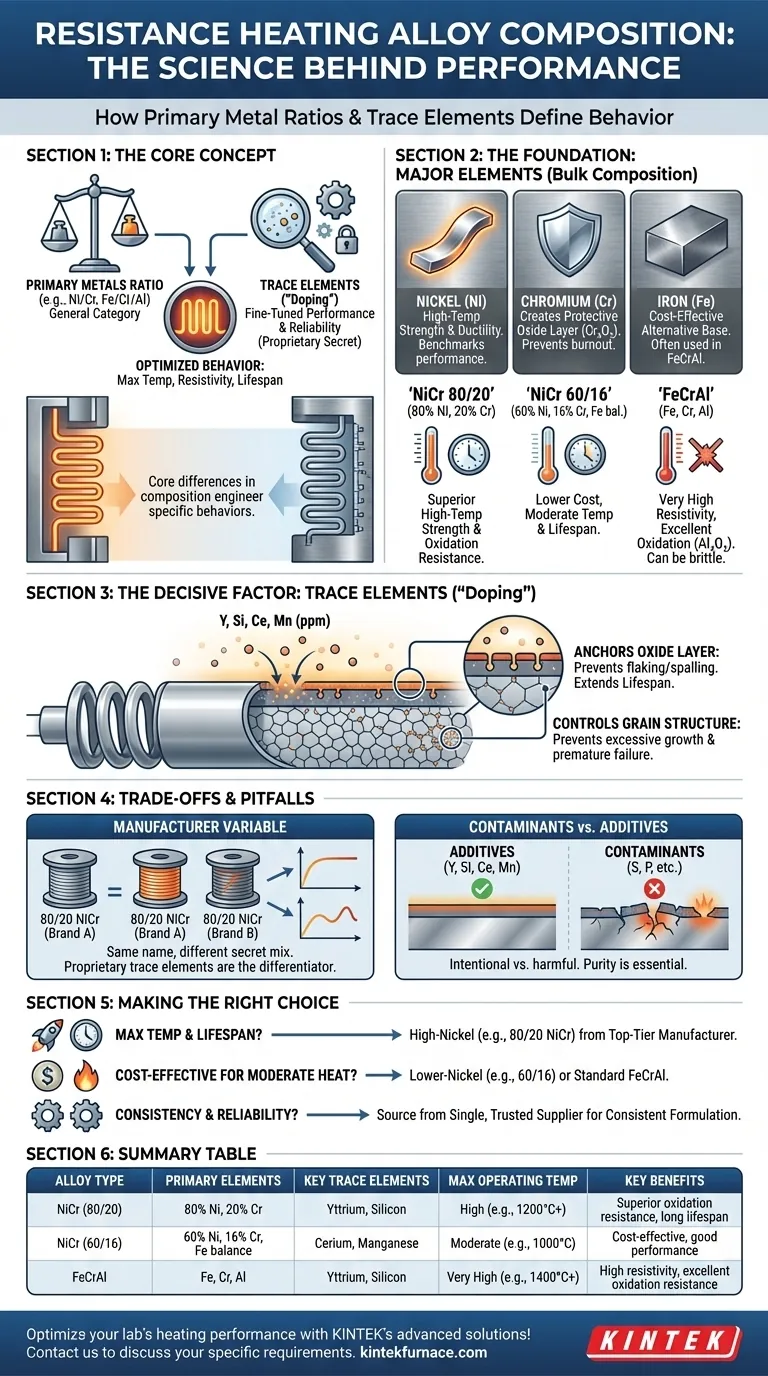

Die Grundlage: Hauptlegierungselemente

Die Hauptzusammensetzung einer Legierung legt ihre grundlegenden Eigenschaften fest. Die häufigsten Elemente sind Nickel (Ni), Chrom (Cr) und Eisen (Fe), und ihr relatives Verhältnis ist die erste und wichtigste Spezifikation.

Die Rolle von Nickel (Ni) und Chrom (Cr)

Nickel wird für seine Duktilität und ausgezeichnete Festigkeit bei hohen Temperaturen geschätzt. Chrom ist die entscheidende Komponente für die Bildung einer schützenden Oxidschicht auf der Oberfläche der Legierung beim Erhitzen.

Diese Schutzschicht, typischerweise Chromoxid (Cr₂O₃), verhindert, dass das darunter liegende Metall durchbrennt, und wirkt als stabile, festhaftende Haut, die weiterer Oxidation widersteht.

Der Einfluss von Verhältnissen (z. B. 80/20 vs. 60/16)

Das Verhältnis zwischen Nickel und Chrom wirkt sich direkt auf die Leistung aus. Eine Legierung mit 80 % Ni und 20 % Cr (oft als Nichrom 80/20 bezeichnet) ist der Maßstab für Hochleistungsheizelemente. Der hohe Nickelgehalt sorgt für eine überlegene Festigkeit bei hohen Temperaturen und Oxidationsbeständigkeit.

Eine Legierung mit 60 % Ni und 16 % Cr (wobei der Rest oft Eisen ist) bietet eine kostengünstigere Alternative. Obwohl sie immer noch sehr effektiv ist, führt ihr geringerer Nickel- und Chromgehalt typischerweise zu einer niedrigeren maximalen Betriebstemperatur und einer kürzeren Lebensdauer im Vergleich zu ihrem 80/20-Pendant.

Die Alternative Eisen-Chrom-Aluminium (FeCrAl)

Eine weitere Hauptklasse von Legierungen ersetzt Nickel durch Eisen als Hauptbestandteil und bildet so FeCrAl-Legierungen. Diese sind bekannt für ihren sehr hohen spezifischen Widerstand und ihre ausgezeichnete Oxidationsbeständigkeit, dank der Bildung einer Aluminiumoxidschicht (Al₂O₃).

Obwohl FeCrAl-Legierungen oft höhere Temperaturen als NiCr-Legierungen erreichen können, können sie nach thermischen Zyklen spröde werden. Die Wahl zwischen NiCr und FeCrAl hängt von den spezifischen Anforderungen der Heizungsanwendung ab.

Der entscheidende Faktor: Spurenelemente

Wenn die Hauptelemente die Bühne bereiten, bestimmen die Spurenelemente die Leistung. Dies sind winzige, absichtliche Zugaben – manchmal in Teilen pro Million gemessen –, die einen unverhältnismäßig großen Einfluss auf das Verhalten der Legierung haben.

Verbesserung der schützenden Oxidschicht

Die wichtigste Funktion von Spurenelementen ist die Verbesserung der Haftung und Integrität der schützenden Oxidschicht. Zusätze wie Yttrium (Y), Silizium (Si), Cer (Ce) und Mangan (Mn) werden in präzisen Mengen in die Legierung „dotiert“.

Diese Elemente wandern beim Erhitzen an die Oberfläche und verankern die Oxidschicht am Grundmetall, wodurch verhindert wird, dass sie bei thermischen Zyklen abblättert oder absplittert. Eine besser haftende Oxidschicht führt direkt zu einer längeren Lebensdauer des Elements.

Kontrolle der Kornstruktur und Stabilität

Spurenelemente helfen auch, die Kornstruktur der Legierung bei hohen Temperaturen zu steuern. Durch das „Anheften“ von Korngrenzen verhindern sie übermäßiges Kornwachstum, was die mechanische Festigkeit des Materials aufrechterhält und vorzeitigem Versagen vorbeugt.

Verständnis der Kompromisse und Fallstricke

Die Zusammensetzung einer Legierung ist eine Reihe bewusster technischer Kompromisse. Das Verständnis dieser Abwägungen ist der Schlüssel zur Vermeidung häufiger Fehler.

Die Hersteller-Variable

Zwei Legierungen, die unter demselben Namen (z. B. „80/20 NiCr“) von verschiedenen Herstellern verkauft werden, sind nicht unbedingt identisch. Die proprietäre Mischung der Spurenelemente ist ein wichtiges Unterscheidungsmerkmal und ein Hauptgrund für Leistungs- und Preisunterschiede.

Eine Premium-Legierung eines renommierten Herstellers wurde einer umfangreichen Forschung unterzogen, um ihr Spurenelementpaket für maximale Lebensdauer zu optimieren. Eine billigere Alternative hat möglicherweise das richtige Hauptlegierungsverhältnis, aber nicht die verfeinerte „Dotierung“, die für langfristige Stabilität erforderlich ist.

Verunreinigungen vs. Additive

Es gibt einen entscheidenden Unterschied zwischen beabsichtigten Spurenbestandteilen und unbeabsichtigten Verunreinigungen. Elemente wie Schwefel und Phosphor können selbst in winzigen Mengen sehr schädlich sein.

Diese Verunreinigungen können die Bildung einer stabilen Oxidschicht stören und Schwachstellen erzeugen, was zu einem schnellen, lokalen Ausfall des Heizelements führt. Deshalb ist die Beschaffung hochreiner, gut kontrollierter Legierungen für kritische Anwendungen unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Legierung besteht nicht nur darin, eine Temperaturanforderung zu erfüllen, sondern darin, die Zusammensetzung an Ihre Anforderungen an Leistung, Zuverlässigkeit und Kosten anzupassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebstemperatur und Lebensdauer liegt: Wählen Sie eine Nickel-reiche Legierung wie 80/20 NiCr von einem erstklassigen Hersteller, der für seine strenge Zusammensetzungskontrolle und optimierten Spurenelemente bekannt ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei moderater Hitze liegt: Eine Legierung mit geringerem Nickelgehalt (z. B. 60/16 NiCrFe) oder eine Standard-FeCrAl-Legierung kann einen hervorragenden Wert und eine gute Leistung bieten.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit liegt: Beziehen Sie Ihre Legierung von einem einzigen, vertrauenswürdigen Lieferanten, um sicherzustellen, dass die proprietäre Spurenelementformulierung und damit die Leistung von Charge zu Charge konsistent bleiben.

Letztendlich verwandelt das Verständnis der Zusammensetzung einer Legierung Ihren Auswahlprozess von einer einfachen Nachschlagearbeit in einem Datenblatt in eine strategische Entscheidung, die die langfristige Zuverlässigkeit Ihres Designs gewährleistet.

Zusammenfassungstabelle:

| Legierungstyp | Hauptelemente | Wichtige Spurenelemente | Max. Betriebstemp. | Hauptvorteile |

|---|---|---|---|---|

| NiCr (80/20) | 80 % Ni, 20 % Cr | Yttrium, Silizium | Hoch (z. B. 1200 °C+) | Überlegene Oxidationsbeständigkeit, lange Lebensdauer |

| NiCr (60/16) | 60 % Ni, 16 % Cr, Fe-Rest | Cer, Mangan | Mittel (z. B. 1000 °C) | Kosteneffizient, gute Leistung |

| FeCrAl | Fe, Cr, Al | Yttrium, Silizium | Sehr hoch (z. B. 1400 °C+) | Hoher spezifischer Widerstand, ausgezeichnete Oxidationsbeständigkeit |

Optimieren Sie die Heizleistung Ihres Labors mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet die präzise Auswahl der Legierung für Ihre einzigartigen experimentellen Anforderungen, was Zuverlässigkeit und Effizienz steigert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Was ist der Unterschied zwischen SiC und MoSi2? Wählen Sie das richtige Hochtemperatur-Heizelement

- Welche Heizelemente werden in Hochtemperatur-Rohröfen verwendet? Entdecken Sie SiC und MoSi2 für extreme Hitze

- Welchen Temperaturbereich haben Siliziumkarbid-Heizelemente? Entfesseln Sie Hochtemperaturleistung von 600°C bis 1625°C

- Welche Temperaturbereiche werden für SiC- im Vergleich zu MoSi2-Heizelementen empfohlen? Optimieren Sie Ihre Ofenleistung

- Wie hoch ist die Betriebstemperatur von SiC? Erzielen Sie zuverlässige Leistung bis zu 1600°C