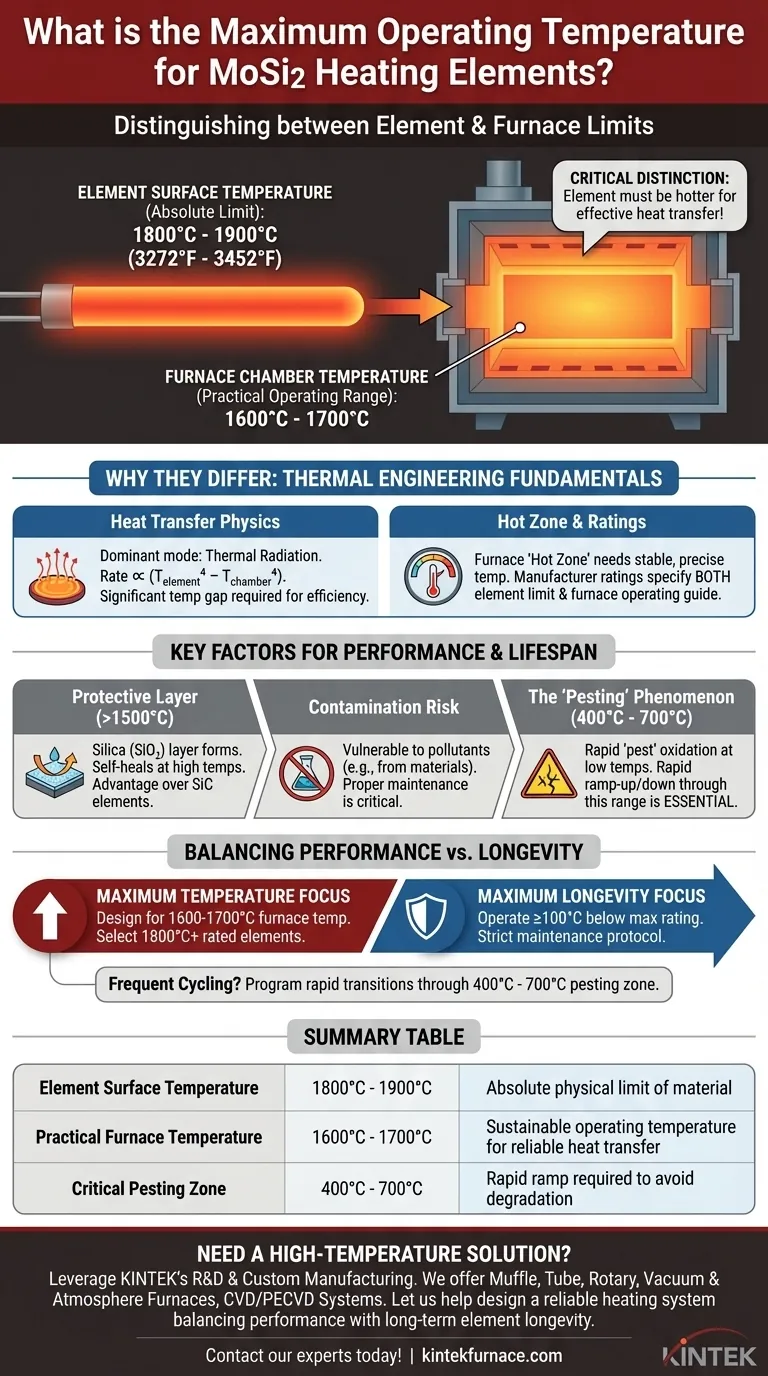

Die absolute maximale Oberflächentemperatur für ein MoSi2-Heizelement liegt typischerweise zwischen 1800 °C und 1900 °C (3272 °F bis 3452 °F). Diese Zahl stellt jedoch die physikalische Grenze des Elements dar, nicht die nachhaltige Betriebstemperatur des Ofens, in dem es sich befindet. Für praktische Anwendungen ist die maximale Ofenkammer-Temperatur deutlich niedriger, im Allgemeinen im Bereich von 1600 °C bis 1700 °C.

Der entscheidende Unterschied, den Sie verstehen müssen, ist der zwischen der Oberflächentemperatur des Elements und der maximalen Kammertemperatur des Ofens. Während das Element selbst heißer werden kann, ist die praktische und sichere Betriebstemperatur für den Ofen, den es heizt, auf einen niedrigeren Bereich begrenzt, um eine effektive Wärmeübertragung und eine angemessene Lebensdauer zu gewährleisten.

Warum sich Elementtemperatur und Ofentemperatur unterscheiden

Der Unterschied zwischen der Nennleistung des Elements und der Leistungsfähigkeit des Ofens ist keine Diskrepanz; es ist ein grundlegendes Prinzip der Thermotechnik. Ein Element muss wesentlich heißer als seine Umgebung sein, um Wärme effizient zu übertragen.

Die "heiße Zone" vs. die Elementoberfläche

Die Innenkammer eines Ofens, oft als "heiße Zone" bezeichnet, ist der Bereich, der auf einer präzisen, stabilen Temperatur gehalten werden muss. Um dieses Raumvolumen zu heizen und Wärmeverluste zu überwinden, müssen die umgebenden Heizelemente bei einer höheren Temperatur betrieben werden.

Die Physik der Hochtemperatur-Wärmeübertragung

Bei den extremen Temperaturen, bei denen MoSi2-Elemente betrieben werden, ist die dominierende Art der Wärmeübertragung die Wärmestrahlung. Die Rate der Wärmeübertragung ist proportional zur vierten Potenz der Temperaturdifferenz (T_Element⁴ - T_Kammer⁴). Dies erfordert eine signifikante Temperaturdifferenz, um Wärme effektiv in die Kammer zu leiten.

Herstellerangaben verdeutlichen diesen Unterschied

Seriöse Hersteller geben sowohl die maximale Elementtemperatur als auch die empfohlene maximale Ofenbetriebstemperatur an. Die maximale Nennleistung des Elements (z. B. 1850 °C) ist eine Aussage über Materialgrenzen, während die Ofenleistung (z. B. 1700 °C) der praktische Leitfaden für Design und Betrieb ist.

Wichtige Faktoren, die Leistung und Lebensdauer beeinflussen

Die Kenntnis der maximalen Temperatur allein ist nicht ausreichend. Die Langlebigkeit und Zuverlässigkeit von MoSi2-Elementen hängt stark davon ab, wie sie betrieben und gewartet werden.

Der Vorteil über 1500 °C

MoSi2-Elemente bilden beim Erhitzen eine schützende Glasschicht aus Siliziumdioxid (SiO₂) auf ihrer Oberfläche. Diese Schicht heilt sich bei hohen Temperaturen selbst, was diesen Elementen einen deutlichen Vorteil und eine längere Lebensdauer im Vergleich zu Siliziumkarbid (SiC)-Elementen verleiht, wenn sie konstant über 1500 °C betrieben werden.

Das Risiko der Kontamination

Die schützende Siliziumdioxidschicht ist anfällig. Verunreinigungen, wie sie beispielsweise von unsachgemäß getrocknetem farbigem Zirkonoxid oder anderen Prozessmaterialien stammen, können diese Schicht angreifen und zu einem vorzeitigen Elementausfall führen. Eine ordnungsgemäße Ofenwartung und ein sauberer Betrieb sind entscheidend.

Verständnis der Kompromisse und Fallstricke

Obwohl leistungsstark, haben MoSi2-Elemente spezifische Schwachstellen, die gemanagt werden müssen, um ein erfolgreiches Ergebnis zu gewährleisten. Der Betrieb ohne Verständnis dieser Kompromisse führt zu unerwarteten Kosten und Ausfallzeiten.

Das "Pesting"-Phänomen bei niedrigen Temperaturen

MoSi2-Elemente sind anfällig für eine bestimmte Art von Versagen, bekannt als "Pest"-Oxidation oder "Pesting". Dies tritt bei niedrigeren Temperaturen auf, typischerweise zwischen 400 °C und 700 °C, wo das Material schnell zu Pulver zerfallen kann. Öfen müssen so konstruiert sein, dass sie diesen Temperaturbereich so schnell wie möglich durchheizen und abkühlen.

Bis an die absolute Grenze gehen

Der Betrieb eines Elements an seiner absolut maximalen Nennleistung verkürzt seine Lebensdauer drastisch. Die Wärmeübertragung wird weniger effizient, und die Schutzschicht baut sich schneller ab. Ein konservativer Ansatz ist langfristig immer kostengünstiger.

Sprödigkeit und Handhabung

Bei Raumtemperatur sind MoSi2-Elemente sehr spröde und müssen bei Installation und Austausch äußerst vorsichtig behandelt werden. Sie werden erst bei sehr hohen Temperaturen duktiler.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Betriebsstrategie sollte von Ihrem primären technischen Ziel bestimmt werden, sei es das Erreichen der maximalen Temperatur oder die Gewährleistung maximaler Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der maximalen Ofentemperatur liegt: Entwerfen Sie für eine kontinuierliche Betriebstemperatur von 1600 °C bis 1700 °C, was die Auswahl von Elementen erfordert, die für 1800 °C oder höher ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Elements liegt: Betreiben Sie den Ofen mindestens 100 °C unter seiner maximalen Nennleistung und implementieren Sie ein strenges Wartungsprotokoll, um Kontaminationen zu vermeiden.

- Wenn Ihr Prozess häufige thermische Zyklen beinhaltet: Stellen Sie sicher, dass Ihr Controller so programmiert ist, dass er den Bereich von 400 °C bis 700 °C schnell durchläuft, um Pestoxidation zu vermeiden.

Das Verständnis des Unterschieds zwischen der Leistungsfähigkeit des Elements und dem praktischen Ofenbetrieb ist der Schlüssel zum Entwurf eines zuverlässigen, hochleistungsfähigen Heizsystems.

Zusammenfassungstabelle:

| Temperaturtyp | Typischer Bereich | Wichtige Überlegung |

|---|---|---|

| Elementoberflächentemperatur | 1800 °C - 1900 °C | Absolute physikalische Grenze des MoSi2-Materials |

| Praktische Ofentemperatur | 1600 °C - 1700 °C | Nachhaltige Betriebstemperatur für zuverlässige Wärmeübertragung |

| Kritische Pesting-Zone | 400 °C - 700 °C | Schnelles Aufheizen/Abkühlen erforderlich, um Elementdegradation zu vermeiden |

Benötigen Sie eine auf Ihre spezifischen Anforderungen zugeschnittene Hochtemperaturofenlösung?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, ein zuverlässiges Heizsystem zu entwerfen, das maximale Temperaturleistung mit langfristiger Elementlanglebigkeit in Einklang bringt. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendungsbedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen