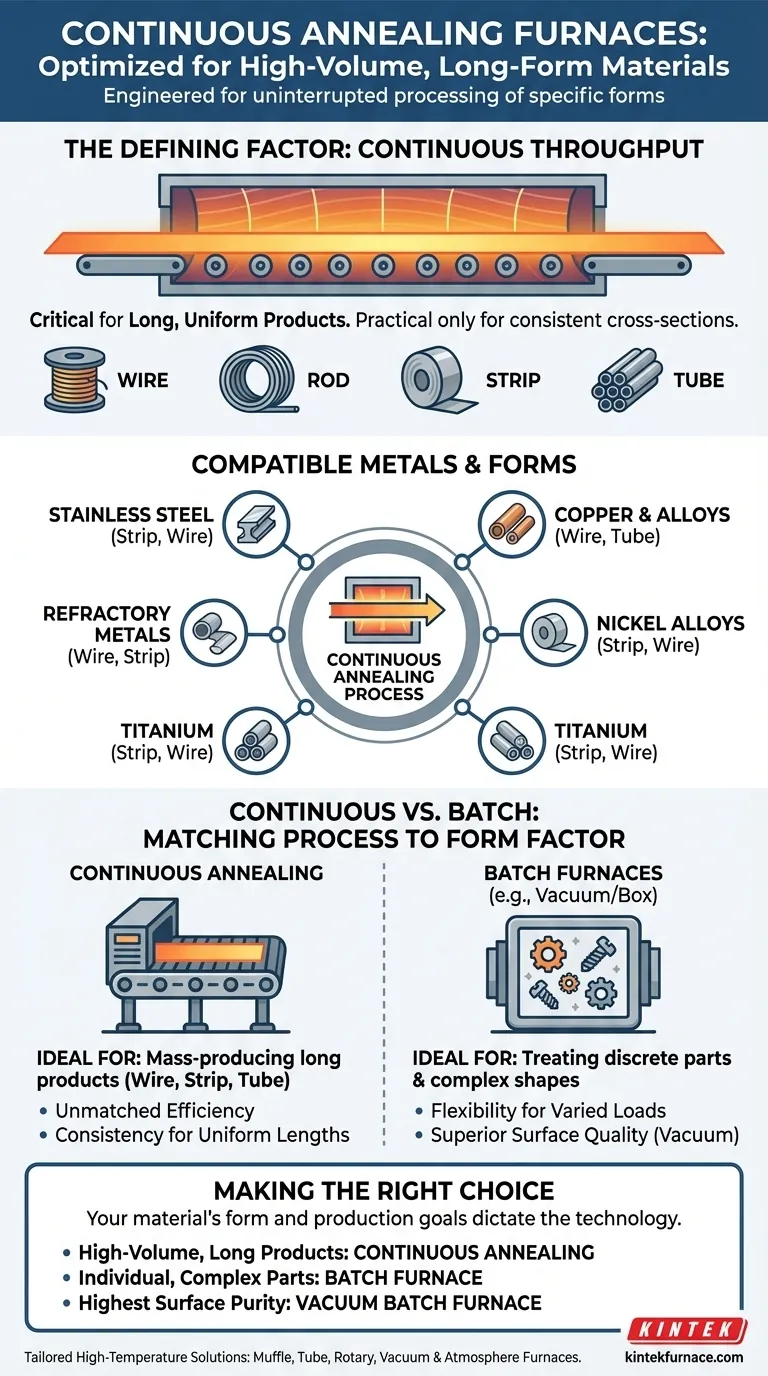

Kurz gesagt: Durchlaufglühöfen sind speziell für die Verarbeitung von langen, kontinuierlichen Metallprodukten in großen Mengen ausgelegt. Sie sind primär für Draht-, Stab-, Strang-, Band- und Rohrmaterialien aus Werkstoffen wie Edelstahl, Kupfer und dessen Legierungen, Nickellegierungen, Titan und verschiedenen hochschmelzenden Metallen konzipiert.

Der entscheidende Faktor ist nicht nur die Art des Metalls, sondern seine Form. Das Durchlaufglühen ist eine Hochdurchsatzlösung, die für lange, einheitliche Produkte optimiert ist, während Stückglühöfen diskrete Teile mit unterschiedlichen Formen bearbeiten.

Der bestimmende Faktor: Kontinuierlicher Durchsatz

Die Konstruktion eines Durchlaufglühofens wird fundamental durch die Notwendigkeit bestimmt, Material ohne Unterbrechung zu verarbeiten. Dies hat direkte Auswirkungen auf die Arten von Materialien und Formen, die er effektiv handhaben kann.

Warum die Form alles ist

Ein Durchlaufofen funktioniert, indem er Material an einem Ende zuführt, es durch kontrollierte Heiz- und Kühlzonen bewegt und es am anderen Ende aufspult. Dieser Prozess ist nur praktikabel für Produkte mit einem konstanten Querschnitt, die ab- und aufgewickelt werden können.

Deshalb sind diese Öfen maßgeschneidert für Draht-, Stab-, Band- und Rohrmaterialien. Das Ziel ist es, entlang der gesamten Länge des Materials einheitliche metallurgische Eigenschaften zu erzielen, was für Industrien wie die Kabelherstellung oder Metallstanzung unerlässlich ist.

Die Notwendigkeit der Serienfertigung

Diese Öfen sind für industrielle Produktionsmengen gebaut. Sie verfügen über eine robuste Konstruktion und energiesparende Isolierung, um über lange Zeiträume effizient zu laufen. Das gesamte System ist auf konsistente, wiederholbare Ergebnisse über massive Materialmengen hinweg optimiert, was nicht das Ziel bei der Verarbeitung einzelner Komponenten ist.

Ein genauerer Blick auf kompatible Metalle

Die in Durchlaufglühöfen verarbeiteten Metalle werden aufgrund ihrer Verwendung in Anwendungen ausgewählt, die lange, einheitliche Längen erfordern. Der Ofen liefert die präzise Wärmebehandlung, die erforderlich ist, um die Duktilität wiederherzustellen und innere Spannungen nach Herstellungsprozessen wie Ziehen oder Walzen abzubauen.

Eisenmetalle: Edelstahl

Edelstahlband und -draht werden häufig geglüht, um sie für die weitere Umformung weicher zu machen. Eine präzise Temperatur- und Atmosphärenkontrolle ist entscheidend, um Oberflächenoxidation zu verhindern und die korrosionsbeständigen Eigenschaften des Stahls zu erhalten.

Nichteisenmetalle: Kupfer, Nickel und Titan

Kupfer und Kupferlegierungen werden umfangreich in elektrischen Leitungen und Sanitärrohren verwendet. Das Durchlaufglühen ist unerlässlich, um sie biegsam zu machen.

Nickel, Nickelchrom und Titan sind Standardmaterialien in der Luft- und Raumfahrt sowie in der chemischen Verfahrenstechnik. Sie werden oft in Band- oder Drahtform hergestellt, und das Durchlaufglühen stellt sicher, dass sie strenge Leistungsanforderungen erfüllen.

Spezialwerkstoffe: Hochschmelzende Metalle

Auch hochschmelzende Metalle, die sehr hohe Schmelzpunkte aufweisen, profitieren von der präzisen und robusten thermischen Umgebung eines Durchlaufofens. Dies gewährleistet, dass ihre einzigartigen Eigenschaften für Hochtemperaturanwendungen korrekt entwickelt werden.

Die Abwägungen verstehen: Durchlauf- vs. Stücköfen

Um vollständig zu erfassen, wo das Durchlaufglühen passt, ist es hilfreich, es mit Batch-Verarbeitungsmethoden wie Kammer- oder Vakuumöfen zu vergleichen. Die Wahl hängt vollständig von der Geometrie des Produkts und dem Produktionsvolumen ab.

Durchlaufglühen für einheitliche Längen

Diese Methode zeichnet sich durch die Massenproduktion eines einzelnen, kontinuierlichen Produkts aus. Sie bietet unübertroffene Effizienz und Konsistenz für Draht und Band, verfügt jedoch nicht über die Flexibilität, Teile unterschiedlicher Formen und Größen zu behandeln.

Stücköfen für diskrete Teile

Kammer- und Vakuumöfen sind für die Chargenverarbeitung konzipiert. Sie sind ideal für die Behandlung von Sammlungen einzelner Artikel wie Befestigungselemente, medizinische Geräte, Uhrenkomponenten oder tiefgezogene Teile. Diese Methode bietet die Flexibilität, komplexe Geometrien und unterschiedliche Lasten zu handhaben, was in einer Durchlaufanlage nicht möglich ist.

Die Rolle von Vakuumöfen

Für Materialien wie Edelstahl, bei denen eine absolut saubere, helle und oxidfreie Oberfläche von größter Bedeutung ist, ist ein Vakuumofen oft die bevorzugte Wahl für die Chargenverarbeitung. Er bietet eine hochkontrollierte Umgebung für das Blankglühen, die Entmagnetisierung oder die Lösungsbehandlung von Fertig- oder Halbfertigteilen.

Die richtige Wahl für Ihr Ziel treffen

Die Form Ihres Materials und Ihre Produktionsziele bestimmen die richtige Glüh-Technologie.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion langer Produkte wie Draht oder Band liegt: Ein Durchlaufglühofen bietet die höchste Effizienz und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf der Behandlung einzelner Teile oder Komponenten mit komplexen Formen liegt: Ein Stückofen, wie ein Kammer- oder Vakuumofen, bietet die notwendige Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Oberflächenqualität und Reinheit bei empfindlichen Teilen liegt: Ein Vakuum-Stückofen ist die überlegene Wahl für ein helles, oxidfreies Finish.

Letztendlich ist die Anpassung des Glühprozesses an den Formfaktor des Produkts der Schlüssel zur Erzielung optimaler Ergebnisse.

Zusammenfassungstabelle:

| Materialtyp | Übliche Formen | Schlüsselanwendungen |

|---|---|---|

| Edelstahl | Band, Draht | Korrosionsbeständige Teile, Umformung |

| Kupferlegierungen | Draht, Rohr | Elektrische Leitungen, Sanitär |

| Nickellegierungen | Band, Draht | Luft- und Raumfahrt, chemische Verarbeitung |

| Titan | Band, Draht | Hochleistungsindustrien |

| Hochschmelzende Metalle | Draht, Band | Hochtemperaturanwendungen |

Benötigen Sie einen maßgeschneiderten Hochtemperaturofen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohrförders-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenanpassung erfüllen wir präzise einzigartige experimentelle Anforderungen für Industrien, die Draht-, Band- und Rohrmaterialien verarbeiten. Kontaktieren Sie uns noch heute, um Ihre Produktionseffizienz zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern