Indirekt beheizte Drehrohröfen sind speziell für die Verarbeitung von hochwertigen, empfindlichen Materialien konzipiert, bei denen Produktreinheit und Atmosphärenkontrolle unerlässlich sind. Sie werden häufig für Materialien wie Spezialchemikalien, Batteriematerialien, Katalysatoren, Leuchtstoffe und Edelmetalle verwendet, die keinen direkten Kontakt mit Verbrennungsprodukten vertragen.

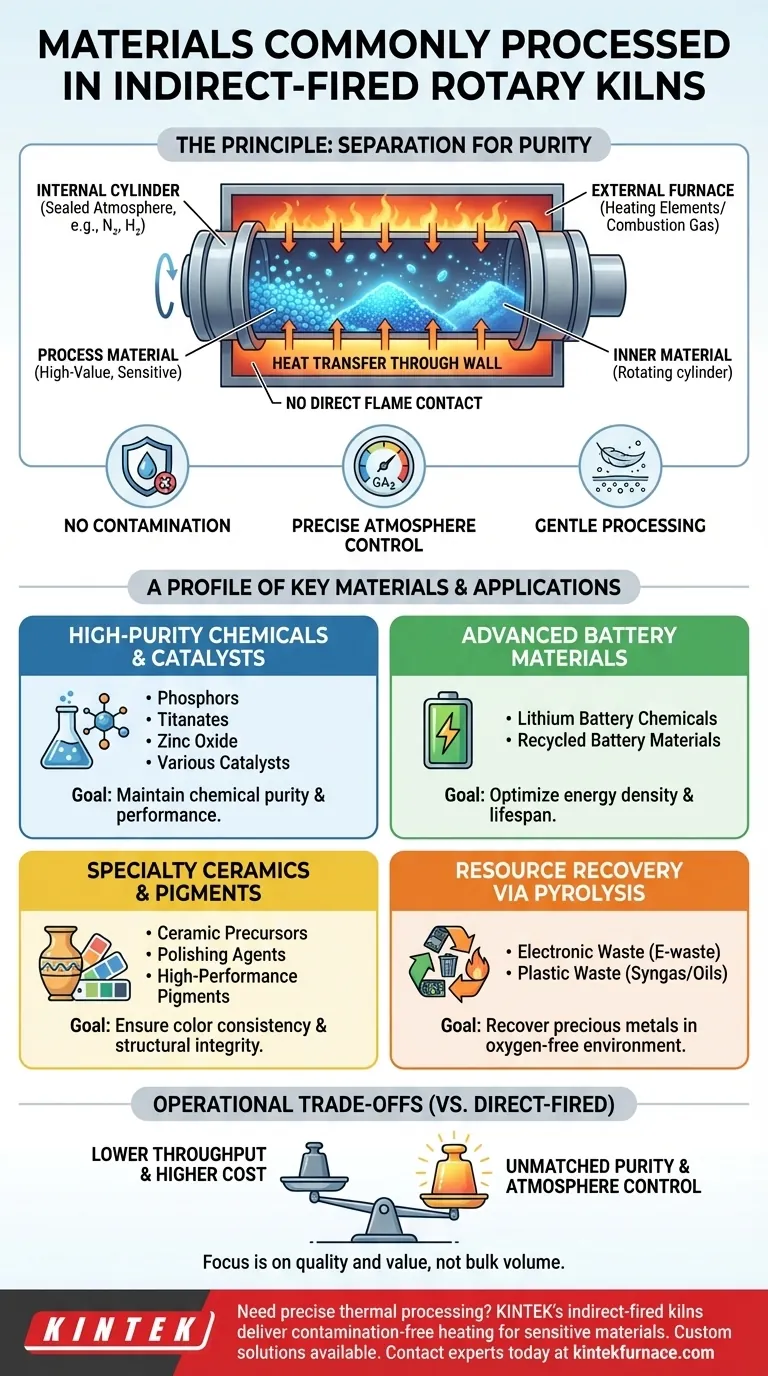

Das Kernprinzip eines indirekt beheizten Ofens besteht darin, das Material ohne direkten Kontakt mit Flammen oder Rauchgas zu erhitzen. Diese grundlegende Trennung macht ihn zur idealen Wahl für Anwendungen, die eine streng kontrollierte Atmosphäre erfordern, um Kontaminationen zu vermeiden und präzise chemische Reaktionen zu erzielen.

Warum einen indirekt beheizten Ofen wählen? Das Prinzip der Trennung

Das bestimmende Merkmal eines indirekt beheizten Ofens ist sein Design. Ein rotierender Zylinder, der das Prozessmaterial enthält, ist in einem Ofen untergebracht oder von Heizelementen umgeben. Die Wärme wird *durch* die Zylinderwand auf das Material im Inneren übertragen, anstatt durch direkten Kontakt.

Verhinderung von Produktkontamination

Da die Wärmequelle (z. B. Verbrennungsgas) außerhalb des Prozesszylinders bleibt, besteht keine Gefahr, dass sie sich mit dem Material vermischt und es kontaminiert.

Dies ist entscheidend für hochreine Produkte wie Spezialchemikalien, pharmazeutische Vorprodukte und elektronische Materialien, bei denen selbst Spuren von Verunreinigungen das Endprodukt unbrauchbar machen können.

Präzise Atmosphärenkontrolle erreichen

Die abgedichtete Natur des inneren Zylinders ermöglicht eine vollständige Kontrolle über die Prozessatmosphäre.

Spezifische Gase – wie Stickstoff für eine inerte Umgebung oder Wasserstoff für eine reduzierende – können eingeleitet werden. Dies ermöglicht komplexe chemische Reaktionen wie Kalzinierung, Reduktion und Pyrolyse, die in einem direkt beheizten System unmöglich wären.

Verarbeitung empfindlicher und feiner Materialien

Die sanfte Trommelbewegung des Ofens in Kombination mit dem Fehlen direkter Flammeneinwirkung ist ideal für empfindliche oder fein pulverisierte Materialien.

Dazu gehören Pulver, Granulate und Suspensionen, die andernfalls durch die hohen Gasgeschwindigkeiten in direkt beheizten Öfen beschädigt oder aus dem System geblasen werden könnten.

Profil üblicherweise verarbeiteter Materialien

Die einzigartigen Fähigkeiten indirekt beheizter Öfen machen sie für mehrere Schlüsselindustrien unerlässlich. Der gemeinsame Nenner dieser Materialien ist die Notwendigkeit einer präzisen thermischen Verarbeitung in einer kontrollierten, sauberen Umgebung.

Hochreine Chemikalien und Katalysatoren

Materialien wie Leuchtstoffe, Titanate, Zinkoxid und verschiedene Katalysatoren erfordern eine makellose Verarbeitungsumgebung, um ihre chemische Struktur und Leistung zu erhalten. Der indirekte Ofen stellt sicher, dass ihre Eigenschaften nicht durch unerwünschte Reaktionen mit Verbrennungsgasen verändert werden.

Fortschrittliche Batteriematerialien

Die Leistung moderner Batterien hängt stark von der Reinheit und der kristallinen Struktur ihrer Komponenten ab.

Indirekte Öfen werden zur Verarbeitung von Lithium-Batteriechemikalien und recycelten Batteriematerialien verwendet und bieten die präzise Temperaturkontrolle, die zur Herstellung von Materialien mit optimaler Energiedichte und Lebensdauer erforderlich ist.

Spezialkeramiken und Pigmente

Für Keramikvorprodukte, Poliermittel und Hochleistungspigmente sind Farbe und strukturelle Integrität von größter Bedeutung. Die kontrollierte Erwärmung und Atmosphäre verhindern Verfärbungen und gewährleisten ein konsistentes, hochwertiges Endprodukt.

Ressourcengewinnung durch Pyrolyse

Indirekte Öfen eignen sich hervorragend für die Pyrolyse, die thermische Zersetzung von Material in einer sauerstofffreien Umgebung.

Dieser Prozess wird zur Behandlung von Elektronikschrott zur Rückgewinnung von Edelmetallen oder zur Zersetzung von Plastikabfällen in wertvolles Synthesegas und Öle eingesetzt. Die abgedichtete Umgebung ist unerlässlich, um die Verbrennung zu verhindern und die Ausbeute zu maximieren.

Betriebliche Kompromisse verstehen

Obwohl leistungsstark, ist der indirekt beheizte Ofen ein Spezialwerkzeug mit spezifischen Kompromissen im Vergleich zu seinen direkt beheizten Gegenstücken. Das Verständnis dieser ist entscheidend für eine fundierte Entscheidung.

Geringere Durchsatzkapazität

Indirekte Öfen sind im Allgemeinen für die Verarbeitung kleinerer Materialmengen ausgelegt, oft im Bereich von 1 bis 20 Tonnen pro Stunde. Der Fokus liegt auf der Qualität und dem Wert des Materials, nicht auf dem Massendurchsatz.

Höhere Kapital- und Betriebskosten

Die Verwendung von hochtemperaturbeständigen Legierungsschalen und ein komplexeres externes Heizsystem führen zu höheren Anfangsinvestitionen und Wartungskosten. Diese Kosten werden durch die Produktion hochwertiger, spezialisierter Produkte gerechtfertigt.

Wärmeübertragungsbeschränkungen

Die Wärmeübertragung durch die Wand der rotierenden Hülle ist naturgemäß weniger effizient als der direkte Flammenkontakt. Dies kann zu längeren Verweilzeiten führen und unterstreicht die Bedeutung von konstruierten Designs mit mehreren, unabhängigen Heizzonen, um präzise Temperaturprofile zu gewährleisten.

Den Ofen auf Ihr Verarbeitungsziel abstimmen

Bei der Auswahl einer thermischen Prozesstechnologie bestimmt Ihr Hauptziel die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Materialreinheit und präzisen chemischen Reaktionen liegt: Ein indirekt beheizter Ofen ist die überlegene Wahl und unerlässlich für die Herstellung von Katalysatoren, Batteriematerialien und Spezialchemikalien.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenverarbeitung liegt: Ein direkt beheizter Ofen ist in der Regel wirtschaftlicher für Materialien wie Zement, Kalk oder Massenmineralien, bei denen direkter Kontakt mit Rauchgas akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf thermischer Zersetzung zur Ressourcengewinnung liegt: Ein indirekt beheizter Ofen bietet die kontrollierte, sauerstofffreie Atmosphäre, die für eine effiziente Pyrolyse von Abfallströmen erforderlich ist.

Letztendlich hängt die Entscheidung davon ab, ob Ihr Prozess die absolute Atmosphärenkontrolle und Produktreinheit über den maximalen Durchsatz stellt.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselbeispiele | Primäres Verarbeitungsziel |

|---|---|---|

| Hochreine Chemikalien & Katalysatoren | Leuchtstoffe, Titanate, Zinkoxid | Aufrechterhaltung der chemischen Reinheit und Leistung |

| Fortschrittliche Batteriematerialien | Lithium-Batteriechemikalien, recycelte Materialien | Optimierung von Energiedichte und Lebensdauer |

| Spezialkeramiken & Pigmente | Keramikvorprodukte, Poliermittel | Gewährleistung von Farbkonstanz und struktureller Integrität |

| Ressourcengewinnung durch Pyrolyse | Elektronikschrott, Plastikabfall | Rückgewinnung von Edelmetallen oder Herstellung von Synthesegas/Ölen |

Benötigen Sie präzise thermische Verarbeitung für hochwertige Materialien? KINTEKs indirekt beheizte Drehrohröfen liefern kontaminationsfreie Heizung und exakte Atmosphärenkontrolle – perfekt für empfindliche Materialien wie Spezialchemikalien, Batteriematerialien und Katalysatoren. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Labor-Hochtemperaturöfen, die alle für spezifische Bedürfnisse anpassbar sind. Kontaktieren Sie unsere Experten noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Welche Rolle spielen indirekt beheizte Drehrohröfen in der Energieerzeugung? Erschließen Sie nachhaltige Lösungen für die Abfallverwertung

- Warum ist ein industrieller Drehrohrreaktor für das Ölschlamm-Pyrolyseverfahren notwendig? Maximierung von Ausbeute & Effizienz

- Welche technischen Anforderungen werden an Heizgeräte für die Pyrolyse gestellt? Meisterung der Hochertrags-Bioölproduktion

- Was ist die Bedeutung der Rotation in einem Pyrolyse-Drehrohrreaktor? Effiziente Umwandlung von Abfall in Energie erschließen

- Warum müssen bei der Schmelze von Sphäroguss in einem Drehrohrofen eine präzise Temperaturmessung und eine Obergrenzenregelung implementiert werden?