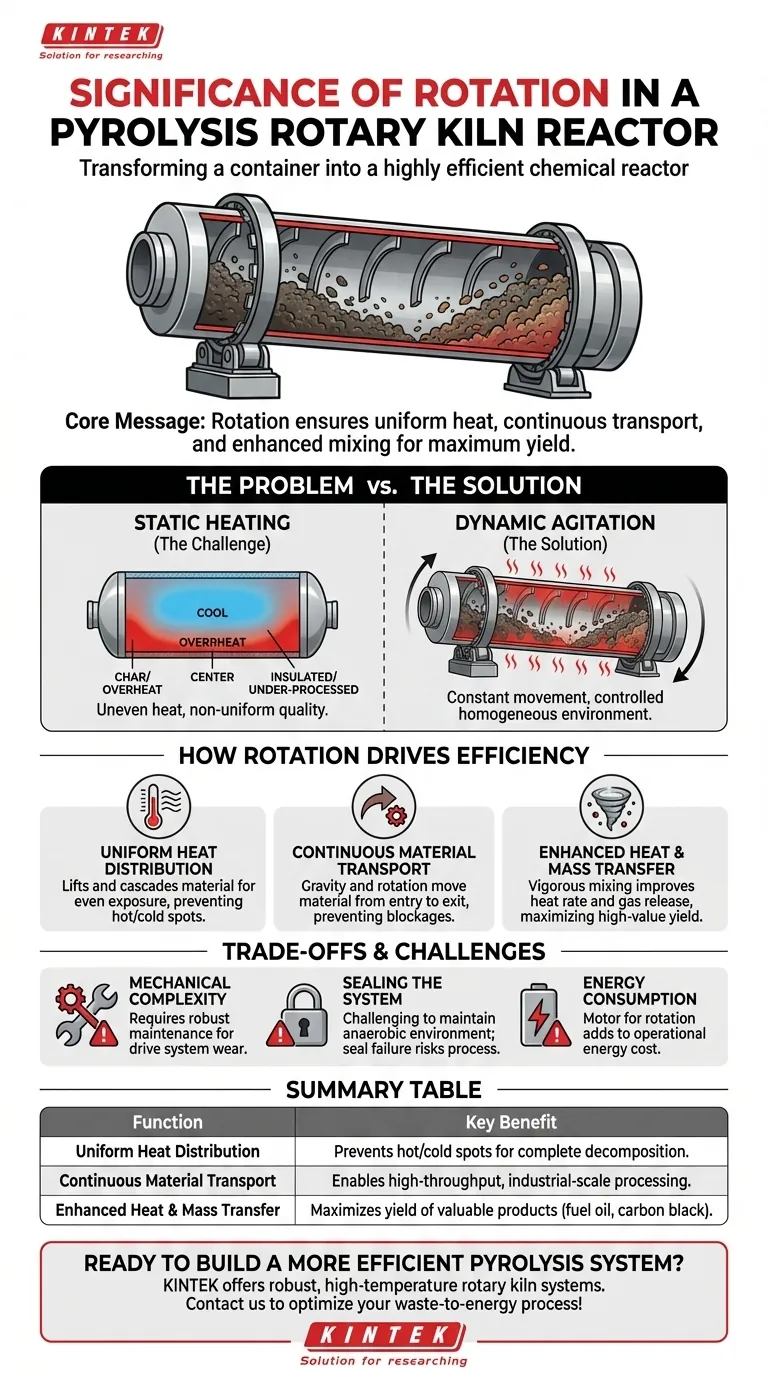

Im Wesentlichen wandelt die Rotation eines Pyrolyseofens ihn von einem einfachen beheizten Behälter in einen hocheffizienten chemischen Reaktor um. Diese Bewegung ist grundlegend für den Prozess, da sie eine gleichmäßige Wärmeverteilung gewährleistet, den kontinuierlichen Materialtransport von der Einlass- zur Auslassseite erleichtert und die Mischung von Feststoffen und Gasen verbessert, um die Ausbeute wertvoller Produkte aus Abfall zu maximieren.

Die Bedeutung der Rotation ist nicht nur Bewegung; sie ist der primäre Mechanismus, der sicherstellt, dass jedes Materialpartikel gleichmäßig und effizient verarbeitet wird, was sich direkt auf die Produktqualität, den Durchsatz und die Betriebsstabilität auswirkt.

Das Kernproblem: Überwindung ineffizienter Wärmeübertragung

Um zu verstehen, warum die Rotation so entscheidend ist, ist es hilfreich, die Alternative zu betrachten: ein statisches oder nicht rotierendes Heizgefäß. Dies verdeutlicht die grundlegenden Herausforderungen, die die Rotation bei der Hochtemperatur-Materialverarbeitung lösen soll.

Die Herausforderung der statischen Erwärmung

In einem statischen Reaktor würden die Materialien am Boden und an den Seiten, die direkten Kontakt mit den heißen Gefäßwänden haben, überhitzen und verkohlen.

Währenddessen bliebe das Material in der Mitte der Masse isoliert und unterverarbeitet, was die Gesamteffizienz drastisch reduziert und ein ungleichmäßiges, minderwertiges Endprodukt erzeugt.

Die Lösung: Dynamische Materialbewegung

Die Rotation löst dies, indem sie das Material ständig wälzt. Diese Aktion, bekannt als Bewegung, stellt sicher, dass kein Teil des Einsatzmaterials zu lange an einer Stelle verbleibt.

Dieser dynamische Prozess ist der Schlüssel zur Erreichung der kontrollierten, homogenen Umgebung, die für eine erfolgreiche Pyrolyse erforderlich ist.

Wie Rotation die Pyrolyseeffizienz steigert

Die Vorteile der Rotation sind nicht einzeln zu betrachten; sie verstärken sich gegenseitig und schaffen ein hochwirksames System. Die Bewegung beeinflusst direkt drei kritische Aspekte des Pyrolyseprozesses.

Gewährleistung einer gleichmäßigen Wärmeverteilung

Während sich der Ofen dreht, hebt er kontinuierlich das Abfallmaterial an und lässt es durch die heißere obere Atmosphäre des Behälters fallen. Dadurch werden alle Oberflächen des Materials der Wärmequelle ausgesetzt.

Diese gleichmäßige Erwärmung verhindert heiße und kalte Stellen und fördert eine gründliche und vollständige thermische Zersetzung. Diese Gleichmäßigkeit ist direkt mit der Maximierung der Ausbeute wertvoller Produkte wie Heizöl und Ruß verbunden.

Ermöglichung eines kontinuierlichen Materialtransports

Die meisten Drehrohröfen sind leicht nach unten geneigt. Die langsame, konstante Drehung arbeitet mit der Schwerkraft zusammen, um das Material sanft vom Ladeende zum Entladeende zu bewegen.

Dieser Mechanismus verhindert Verstopfungen und ermöglicht einen kontinuierlichen, automatisierten Prozess, der für industrielle Anwendungen unerlässlich ist, die einen hohen Durchsatz und eine gleichbleibende Leistung erfordern.

Verbesserung des Wärme- und Stoffübergangs

Die Rotation vermischt das feste Abfallmaterial intensiv mit den freigesetzten Pyrolysegasen. Dieses ständige Rühren verbessert die Wärmeübertragungsrate in die Feststoffe und die Stoffübertragung flüchtiger Gase aus ihnen heraus.

Die effiziente Entfernung dieser Gase aus der heißen Reaktionszone verhindert unerwünschte Sekundärreaktionen (Cracken), die die Qualität des Endprodukts Heizöl beeinträchtigen können.

Verständnis der Kompromisse und Herausforderungen

Obwohl unerlässlich, ist das rotierende Design nicht ohne Komplexität. Die Berücksichtigung dieser Kompromisse ist entscheidend für ein vollständiges Verständnis der Technologie.

Mechanische Komplexität

Das Antriebssystem – bestehend aus Motor, Untersetzungsgetriebe, Zahnrädern und Stützrollen – führt zu mehreren Verschleißpunkten. Dies erfordert einen robusten Wartungsplan, um die Zuverlässigkeit zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden.

Abdichtung des Systems

Die Aufrechterhaltung einer sauerstofffreien (anaeroben) Umgebung ist für die Pyrolyse von größter Bedeutung. Die dynamischen Dichtungen an Einlass und Auslass einer rotierenden Trommel stellen eine erhebliche technische Herausforderung dar. Jeder Ausfall dieser Dichtungen kann den Prozess beeinträchtigen, die Produktqualität verringern und Sicherheitsrisiken schaffen.

Energieverbrauch

Der Elektromotor, der benötigt wird, um die große, schwere Ofentrommel zu drehen, erhöht den Gesamtenergieverbrauch der Anlage. Obwohl die Pyrolyse oft ein Nettoenergieerzeuger ist, sind die Energiekosten des Rotationssystems selbst ein wichtiger betrieblicher Faktor.

Die richtige Wahl für Ihr Ziel treffen

Das Rotationssystem ist zentral für die Erzielung spezifischer Betriebsergebnisse. Das Verständnis seiner Funktion hilft, die Technologie mit Ihren primären Zielen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktausbeute liegt: Die gleichmäßige Erwärmung durch Rotation ist der wichtigste Faktor, um die vollständige Umwandlung des Einsatzmaterials in hochwertige Produkte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Skalierbarkeit liegt: Der durch Rotation ermöglichte kontinuierliche Materialtransport ermöglicht es dem System, große Abfallmengen effizient und ohne Unterbrechung zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Sicherheit liegt: Die gleichmäßige Mischung und Bewegung verhindert Materialverstopfungen und thermische Durchgeher, was zu einem besser vorhersagbaren und sichereren Betrieb führt.

Letztendlich ist die Rotation eines Pyrolyseofens das entscheidende Designelement, das die konsistente, effiziente und skalierbare Umwandlung von Abfall in wertvolle Ressourcen ermöglicht.

Zusammenfassungstabelle:

| Funktion der Rotation | Hauptvorteil |

|---|---|

| Gleichmäßige Wärmeverteilung | Verhindert heiße/kalte Stellen für vollständige Materialzersetzung. |

| Kontinuierlicher Materialtransport | Ermöglicht hochdurchsatzfähige, automatisierte industrielle Verarbeitung. |

| Verbesserter Wärme- und Stoffübergang | Maximiert die Ausbeute wertvoller Produkte wie Heizöl und Ruß. |

Bereit, ein effizienteres Pyrolysesystem zu bauen?

Gestützt auf F&E und Fertigungsexpertise bietet KINTEK robuste Hochtemperatur-Drehrohrsysteme, die für überlegene Leistung und Zuverlässigkeit entwickelt wurden. Unsere Lösungen sind vollständig anpassbar, um Ihre einzigartigen Pyrolyseanforderungen zu erfüllen und maximale Ausbeute und Betriebsstabilität zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Abfall-zu-Energie-Prozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Vorteile eines Drehrohrofens für Bioreduktionsmittel? Erreichen Sie gleichmäßige Qualität und Skalierbarkeit im industriellen Maßstab

- Welche technischen Anforderungen werden an Heizgeräte für die Pyrolyse gestellt? Meisterung der Hochertrags-Bioölproduktion

- Was ist das Funktionsprinzip eines Pyrolyse-Drehrohrreaktors? Effiziente Abfall-zu-Energie-Umwandlung

- Was sind die Schlüsselkomponenten und Parameter eines Drehrohrofens? Optimieren Sie Ihre Hochtemperaturprozesse

- Warum ist ein industrieller Drehrohrreaktor für das Ölschlamm-Pyrolyseverfahren notwendig? Maximierung von Ausbeute & Effizienz