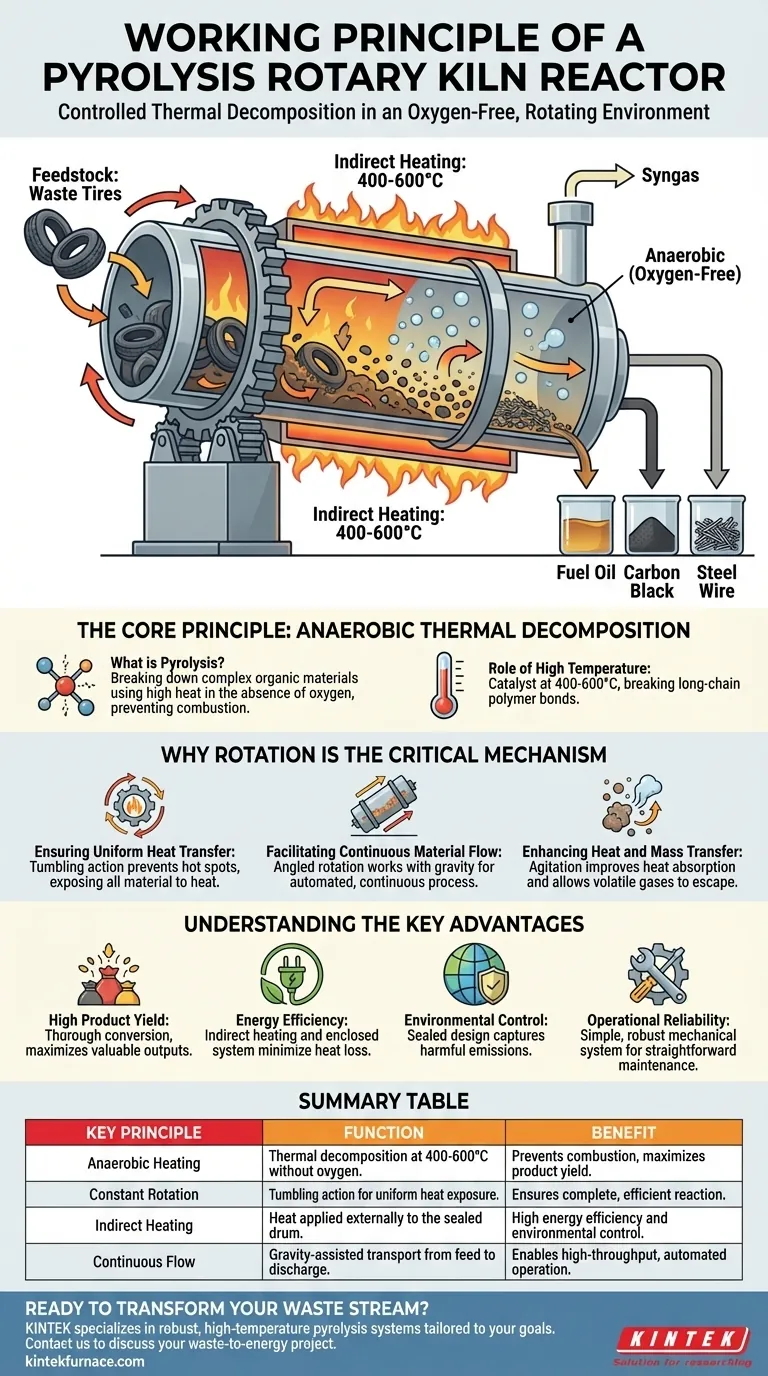

Das Funktionsprinzip eines Pyrolyse-Drehrohrreaktors ist die kontrollierte thermische Zersetzung von Materialien in einer sauerstofffreien Umgebung, angetrieben durch kontinuierliche Rotation. Der Ofen, eine große rotierende Trommel, erhitzt das Einsatzmaterial wie Altreifen auf Temperaturen zwischen 400 und 600 °C. Diese Kombination aus Hitze und Taumelbewegung zersetzt das Material in wertvolle Produkte wie Heizöl, Ruß und Stahldraht.

Das Kernkonzept besteht nicht nur darin, das Material zu erhitzen, sondern durch kontinuierliche Rotation sicherzustellen, dass jedes Teilchen eine gleichmäßige Wärmeeinwirkung erfährt. Diese mechanische Wirkung ist der Schlüssel zur Erzielung einer effizienten, vollständigen und konsistenten thermischen Zersetzung.

Das Kernprinzip: Anaerobe thermische Zersetzung

Was ist Pyrolyse?

Pyrolyse ist ein chemischer Prozess, der komplexe organische Materialien unter hoher Hitze in Abwesenheit von Sauerstoff zersetzt.

Durch die Verhinderung der Verbrennung stellt diese anaerobe (sauerstofffreie) Umgebung sicher, dass sich das Material in seine Bestandteile zersetzt, anstatt einfach zu verbrennen.

Die Rolle hoher Temperaturen

Der Reaktor arbeitet bei hohen Temperaturen, typischerweise 400 °C bis 600 °C, die als Katalysator für die Reaktion dienen.

Diese intensive Hitze liefert die Energie, die benötigt wird, um die langkettigen Polymerbindungen in Materialien wie Reifen aufzubrechen, flüchtige Gase freizusetzen und feste Rückstände zurückzulassen.

Warum Rotation der entscheidende Mechanismus ist

Ein statischer Ofen würde Abfall ungleichmäßig erhitzen, was zu einer ineffizienten und unvollständigen Reaktion führen würde. Die Rotation des Ofens ist die technische Lösung, die dieses grundlegende Problem überwindet.

Gewährleistung einer gleichmäßigen Wärmeübertragung

Die konstante, langsame Rotation des Ofens erzeugt eine Taumelbewegung im Materialbett.

Diese Bewegung exponiert kontinuierlich neue Oberflächen der Wärmequelle, verhindert Hotspots und stellt sicher, dass das gesamte Einsatzmaterial die optimale Pyrolysetemperatur erreicht. Stellen Sie es sich wie das Rösten von Kaffeebohnen vor; die Rotation ist für ein gleichmäßiges Ergebnis unerlässlich.

Ermöglichung eines kontinuierlichen Materialflusses

Der Ofen ist typischerweise leicht geneigt. Die Rotationsbewegung arbeitet mit der Schwerkraft zusammen, um das Material vom Ladeende zum Entladeende zu transportieren.

Diese automatisierte Bewegung verhindert Verstopfungen und ermöglicht einen kontinuierlichen statt einen Chargenprozess, was den Gesamtdurchsatz erhöht.

Verbesserung des Wärme- und Stoffübergangs

Die Taumelbewegung mischt auch das feste Material gründlich durch. Diese Bewegung verbessert die Effizienz der Wärmeübertragung in den Kern des Materials.

Gleichzeitig hilft sie den flüchtigen Gasen, leichter aus dem Festbett zu entweichen, wo sie gesammelt und verarbeitet werden können.

Verständnis der wichtigsten Vorteile

Das einzigartige Funktionsprinzip des Drehrohrreaktors führt direkt zu mehreren betrieblichen Vorteilen. Das Verständnis dieser Vorteile ist der Schlüssel zur Erkenntnis, warum dieses Design so effektiv ist.

Hohe Produkt Ausbeute

Aufgrund der gleichmäßigen Erwärmung und der effizienten Mischung ist der Pyrolyseprozess unglaublich gründlich. Dies maximiert die Umwandlung von Abfall in wertvolle Produkte und minimiert nicht umgesetzte Rückstände.

Energieeffizienz

Die meisten Drehrohröfen verwenden eine indirekte Heizmethode, bei der die Außenseite der Trommel erhitzt wird und diese Wärme auf das Material im Inneren übertragen wird.

Die geschlossene Natur des Systems minimiert Wärmeverluste an die Umgebung, was zu einem geringeren Gesamtenergieverbrauch im Vergleich zu vielen direkten Heizsystemen führt.

Umweltkontrolle

Das abgedichtete, anaerobe Design ist entscheidend für die Emissionskontrolle. Es verhindert, dass schädliche Gase während des Zersetzungsprozesses in die Atmosphäre entweichen.

Betriebliche Zuverlässigkeit

Das mechanische System ist, obwohl groß, im Grunde einfach und robust. Dies führt zu größerer Zuverlässigkeit und erleichtert die Wartung im Vergleich zu komplexeren Reaktordesigns.

Die richtige Wahl für Ihr Ziel treffen

Bewerten Sie bei der Bewertung dieser Technologie ihre Kernprinzipien im Zusammenhang mit Ihren primären Zielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktqualität und Ausbeute liegt: Die gleichmäßige Erwärmung, die durch kontrollierte Rotation erreicht wird, ist das wichtigste Merkmal, da sie eine vollständige und konsistente chemische Reaktion gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Der kontinuierliche Materialtransport und die hohe thermische Effizienz der geschlossenen rotierenden Trommel sind der Schlüssel zur Erzielung eines hohen Durchsatzes bei minimalem Energieaufwand.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Das abgedichtete, sauerstofffreie System ist die grundlegende Designwahl, die sicherstellt, dass Emissionen sicher und effektiv eingedämmt und verwaltet werden.

Letztendlich verwandelt das elegante Design des Pyrolyse-Drehrohrreaktors ein einfaches Prinzip – gleichmäßige Erwärmung – in ein leistungsfähiges Werkzeug zur Umwandlung von Abfall in wertvolle Ressourcen.

Zusammenfassungstabelle:

| Schlüsselprinzip | Funktion | Nutzen |

|---|---|---|

| Anaerobe Erwärmung | Thermische Zersetzung bei 400-600 °C ohne Sauerstoff. | Verhindert Verbrennung, maximiert die Produkt Ausbeute. |

| Konstante Rotation | Taumelbewegung für gleichmäßige Wärmeeinwirkung. | Gewährleistet eine vollständige, effiziente Reaktion. |

| Indirekte Heizung | Wärme wird extern auf die abgedichtete Trommel aufgebracht. | Hohe Energieeffizienz und Umweltkontrolle. |

| Kontinuierlicher Fluss | Schwerkraftunterstützter Transport von der Zuführung zur Entladung. | Ermöglicht hohen Durchsatz, automatisierten Betrieb. |

Bereit, Ihren Abfallstrom in wertvolle Produkte zu verwandeln?

Der kontrollierte, effiziente thermische Zersetzungsprozess eines Drehrohrreaktors ist der Schlüssel zur Maximierung Ihres Return on Investment. Bei KINTEK sind wir darauf spezialisiert, robuste Hochtemperatur-Pyrolysesysteme zu entwickeln und herzustellen, die auf Ihr spezifisches Einsatzmaterial und Ihre Output-Ziele zugeschnitten sind.

Unser erfahrenes F&E- und Fertigungsteam kann Ihnen eine Lösung liefern, die Folgendes bietet:

- Maximierte Ausbeute: Gleichmäßige Erwärmung gewährleistet die vollständige Umwandlung von Materialien wie Reifen oder Biomasse in Heizöl, Ruß und Synthesegas.

- Betriebliche Effizienz: Kontinuierliches Verarbeitungsdesign für hohen Durchsatz bei minimalem Energieverlust.

- Einhaltung von Umweltvorschriften: Abgedichteter, sauerstofffreier Betrieb für sichere und kontrollierte Emissionen.

Unterstützt durch erfahrenes F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Labor-Hochtemperaturöfen, die alle für einzigartige Bedürfnisse anpassbar sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Pyrolyse-Drehrohrreaktor Ihr Abfall-zu-Energie-Projekt vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielen indirekt beheizte Drehrohröfen in der Energieerzeugung? Erschließen Sie nachhaltige Lösungen für die Abfallverwertung

- Was sind die Vorteile eines Drehrohrofens für Bioreduktionsmittel? Erreichen Sie gleichmäßige Qualität und Skalierbarkeit im industriellen Maßstab

- Was ist die Bedeutung der Rotation in einem Pyrolyse-Drehrohrreaktor? Effiziente Umwandlung von Abfall in Energie erschließen

- Wie funktionieren Pyrolyse-Drehrohrofenreaktoren? Erschließen Sie eine effiziente Abfallverwertung

- Wie schneidet ein Drehrohrofen im Vergleich zu einem Festbett-Ofen für Pulver ab? Optimierung der Gleichmäßigkeit in der Großserienproduktion