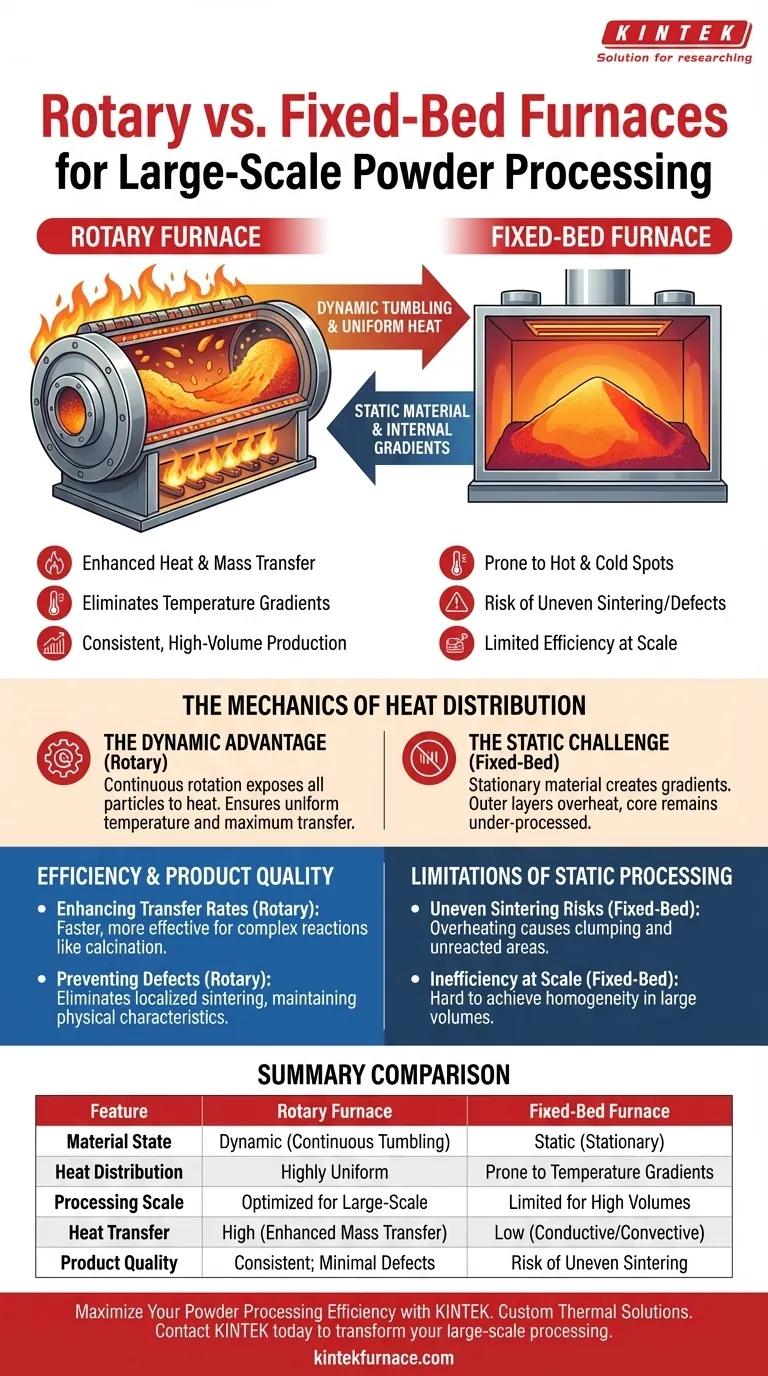

Für die großtechnische Pulververarbeitung ist der Drehrohrofen die überlegene Wahl gegenüber einem Festbett-System. Während ein Festbett-Ofen die Materialien stationär hält, nutzt ein Drehrohrofen ein sich kontinuierlich drehendes Rohr, um das Pulver zu wälzen. Diese dynamische Bewegung sorgt für eine gleichmäßige Wärmeverteilung und verhindert die Verarbeitungsprobleme, die bei statischen Systemen häufig auftreten.

Statische Heizmethoden führen oft zu ungleichmäßigen Ergebnissen bei der Verarbeitung von Schüttpulvern. Durch kontinuierliches Wälzen des Materials eliminiert ein Drehrohrofen Temperaturgradienten und maximiert die Wärmeübertragung, was ihn zum Standard für konsistente, hochvolumige Produktion macht.

Die Mechanik der Wärmeverteilung

Die Herausforderung der statischen Erwärmung

In einem Festbett-Ofen bleibt das Rohmaterial während des gesamten Prozesses stationär. Dieser Mangel an Bewegung führt typischerweise zu internen Temperaturgradienten. Die äußeren Schichten des Pulvers können die Zieltemperatur erreichen, während der Kern unterverarbeitet bleibt.

Der dynamische Vorteil

Ein Drehrohrofen löst dieses Problem durch die kontinuierliche Drehung des Ofenrohrs. Diese Drehung bewirkt, dass sich die Pulvermaterialien wälzen, anstatt still zu liegen. Diese ständige Bewegung setzt alle Partikel gleichmäßig der Wärmequelle aus und stellt sicher, dass die gesamte Charge die gleiche Temperatur erreicht.

Effizienz und Produktqualität

Verbesserung der Übertragungsraten

Die Wälzbewegung tut mehr als nur das Pulver zu mischen; sie verbessert die Wärme- und Stoffübertragungseffizienz erheblich. Dies macht den Drehrohrofen besonders effektiv für komplexe Prozesse wie Kalzinierung, Reduktion oder Oberflächenmodifikation, bei denen konsistente Reaktionsraten entscheidend sind.

Verhinderung von Defekten

Eine gleichmäßige Erwärmung ist unerlässlich für die Aufrechterhaltung der Produktqualität. Durch die Eliminierung von heißen und kalten Stellen verhindert der Drehrohrofen lokale ungleichmäßige Sinterung. Dies stellt sicher, dass das Endpulver die gewünschten physikalischen Eigenschaften behält, ohne unerwünschte Agglomerate zu bilden.

Die Grenzen der statischen Verarbeitung

Risiken ungleichmäßiger Sinterung

Bei der Hochskalierung mit einem Festbett-Ofen erhöht sich das Risiko von Produktdefekten. Ohne die dynamische Wälzbewegung können Teile des Pulverbettes überhitzen und miteinander sintern, während andere Teile unreagiert bleiben.

Ineffizienz bei der Skalierung

Die primäre Referenz hebt hervor, dass statische Methoden mit der großtechnischen Verarbeitung zu kämpfen haben. Mit zunehmendem Pulvervolumen schafft die Unfähigkeit, das Material zu mischen, erhebliche Hindernisse für die Erzielung von Wärmehomogenität, wodurch Festbett-Systeme für die Hochvolumenproduktion weniger praktikabel werden.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofentyp auszuwählen, müssen Sie Ihre spezifischen Verarbeitungsanforderungen gegen die Fähigkeiten der Ausrüstung abwägen.

- Wenn Ihr Hauptaugenmerk auf großtechnischer Gleichmäßigkeit liegt: Wählen Sie einen Drehrohrofen, um sicherzustellen, dass jedes Partikel durch kontinuierliches Wälzen genau die gleiche thermische Geschichte durchläuft.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Materialdefekten liegt: Verlassen Sie sich auf die dynamische Erwärmung eines Drehrohrofens, um die Temperaturgradienten zu eliminieren, die eine ungleichmäßige Sinterung verursachen.

Der Drehrohrofen verwandelt die Pulververarbeitung von einer statischen Herausforderung in einen dynamischen, hocheffizienten Betrieb.

Zusammenfassungstabelle:

| Merkmal | Drehrohrofen | Festbett-Ofen |

|---|---|---|

| Materialzustand | Dynamisch (kontinuierliches Wälzen) | Statisch (stationär) |

| Wärmeverteilung | Sehr gleichmäßig | Anfällig für Temperaturgradienten |

| Verarbeitungsskala | Optimiert für Großserien | Begrenzt für hohe Volumina |

| Wärmeübertragung | Hoch (verbesserte Stoffübertragung) | Niedrig (nur leitend/konvektiv) |

| Produktqualität | Konsistent; minimale Sinterdefekte | Risiko ungleichmäßiger Sinterung/Hot Spots |

Maximieren Sie Ihre Pulververarbeitungseffizienz mit KINTEK

Lassen Sie nicht zu, dass statische Heizungsbeschränkungen Ihre Produktionsqualität beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, darunter Hochleistungs-Drehrohr-, Muffel-, Rohr-, Vakuum- und CVD-Systeme. Unterstützt durch F&E-Expertise und Präzisionsfertigung sind unsere Öfen vollständig anpassbar, um den einzigartigen Anforderungen Ihres Labor- oder Industrieanlagen gerecht zu werden.

Bereit, Temperaturgradienten zu eliminieren und gleichmäßige Ergebnisse zu erzielen? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittliche Heiztechnologie Ihre großtechnische Verarbeitung revolutionieren kann.

Visuelle Anleitung

Referenzen

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Vorteile bietet ein Drehrohrreaktor? Erzielen Sie überlegene Gleichmäßigkeit für graphenbeschichtete CaO-Verbundwerkstoffe

- Was ist die Hauptfunktion eines Hochtemperatur-Pyrolyseofens? Expertenleitfaden zur Herstellung von Einzelatomkatalysatoren

- Wie werden Drehrohröfen in Kalzinierungsprozessen eingesetzt? Erschließen Sie eine effiziente thermische Zersetzung für Ihre Materialien

- Wie sollten Ingenieure zwischen direkt beheizten und indirekt beheizten Drehrohröfen wählen? Materialverarbeitungseffizienz optimieren

- Welche Art von Dichtungstechnologie wird in Drehrohröfen eingesetzt? Effizienz steigern & Kosten senken

- Wie extrahieren Biomassevergasungs- und Pyrolyseöfen Wasserstoff? Hochwertige Energie aus organischem Abfall gewinnen

- Aus welchen Materialien bestehen Drehrohröfen? Optimieren Sie die Leistung Ihres Ofens mit den richtigen Materialien

- Wie erleichtern Pyrolyse-Reaktionsöfen die effektive Trennung von Harz? Fortgeschrittene CFRP-Recyclinglösungen