Im Kern setzen Drehrohröfen fortschrittliche Dichtungstechnologien wie hydraulische zweistufige Klappendichtungen und flexible Graphitdichtungen ein. Der Hauptvorteil dieser Systeme besteht darin, eine sehr geringe Luftleckrate zu erzielen, was die thermische Effizienz des Ofens erheblich verbessert, den Energieverbrauch senkt und die Gesamtbetriebskosten reduziert.

Die entscheidende Erkenntnis ist, dass die Dichtung eines DrehrohrOfens nicht nur eine Komponente zur Eindämmung ist; sie ist ein kritisches Steuerungssystem. Eine effektive Abdichtung ist grundlegend für die Regulierung der internen thermischen und chemischen Umgebung und wirkt sich direkt auf die Prozessstabilität, die Energieeffizienz und die Rentabilität aus.

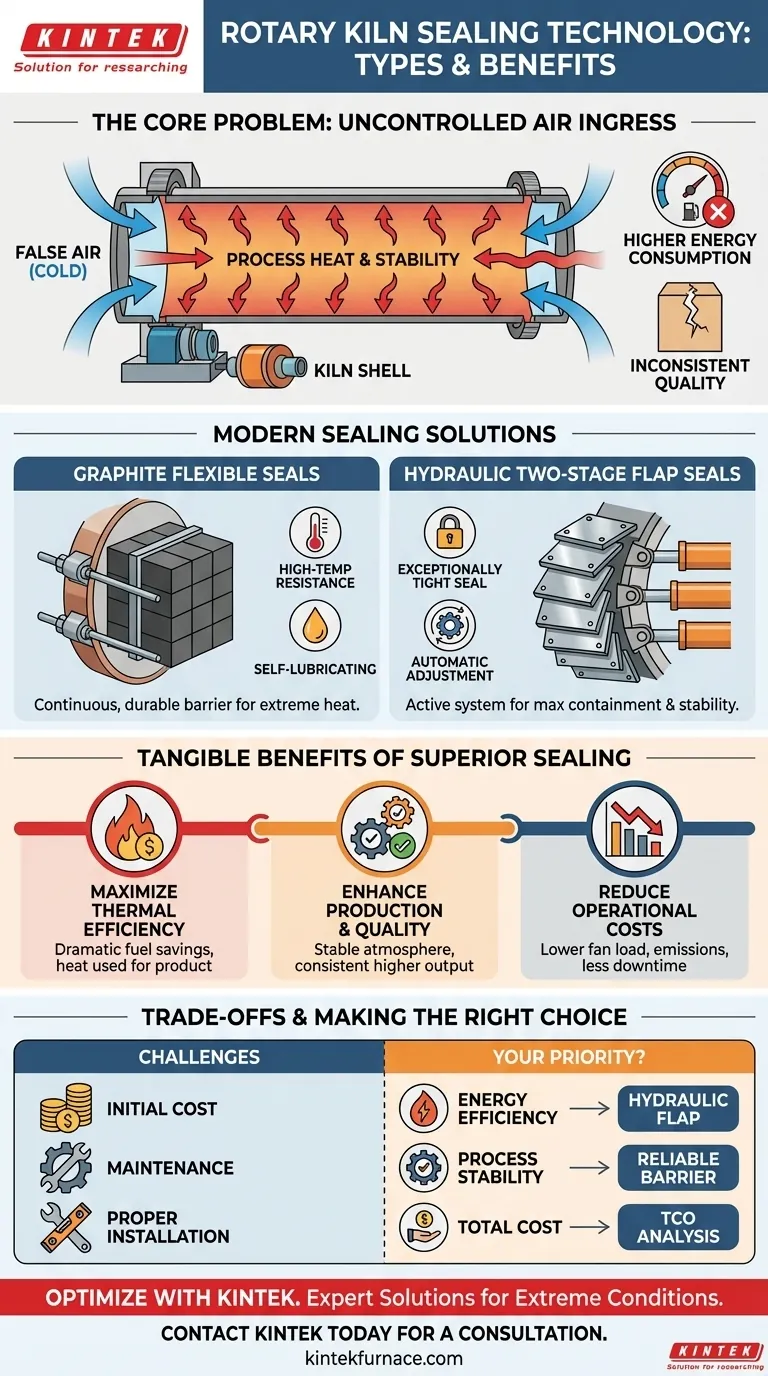

Das Kernproblem: Warum Abdichtung in Drehrohröfen entscheidend ist

Ein DrehrohrOfen ist als hochkontrollierte thermische Verarbeitungsumgebung konzipiert. Die größte Bedrohung für diese Kontrolle ist unerwünschte Luft, die in das System eindringt, ein Problem, das moderne Dichtungstechnologie lösen soll.

Die Herausforderung unkontrollierten Lufteintritts

Dieses Leck, oft als "falsche Luft" oder "Streulufteintritt" bezeichnet, ist Umgebungsluft, die am Ein- und Auslassende in den Ofen gesaugt wird. Da der Ofen unter leichtem Unterdruck arbeitet, wird jede Lücke zu einem Eintrittspunkt.

Auswirkungen auf die thermische Dynamik

Falsche Luft ist kalt und muss auf die Prozesstemperatur des Ofens erwärmt werden. Dies erfordert eine erhebliche Menge an zusätzlichem Brennstoff, was den Energieverbrauch und die Betriebskosten für jeden Kubikfuß eindringender Luft direkt erhöht.

Destabilisierung des Prozesses

Unkontrollierter Lufteintritt stört die empfindliche Atmosphäre des Ofens. Er kann den Sauerstoffgehalt verändern, die Verbrennungseffizienz beeinträchtigen und die spezifischen chemischen Reaktionen stören, die für das Produkt erforderlich sind, was zu inkonsistenter Qualität und geringerer Durchsatzleistung führt.

Ein genauerer Blick auf moderne Dichtungstechnologien

Um die negativen Auswirkungen von Luftlecks zu bekämpfen, verlassen sich Betreiber auf hochentwickelte Dichtungen, die so konzipiert sind, dass sie die Drehung und thermische Ausdehnung des Ofens berücksichtigen.

Flexible Graphitdichtungen

Diese Dichtungen verwenden eine Reihe von Graphitblöcken oder -schichten, die unter Spannung gegen die rotierende Ofenwand gehalten werden. Graphit ist ein ideales Material, da es extremen Temperaturen standhält und selbstschmierend ist, was eine kontinuierliche und langlebige Barriere bietet.

Hydraulische zweistufige Klappendichtungen

Dies ist ein komplexeres mechanisches System, das eine außergewöhnlich dichte Abdichtung bietet. Es verwendet typischerweise überlappende Metallplatten (Klappen), die mit konstantem Druck eines hydraulischen Systems gegen die Ofenwand gedrückt werden, das sich automatisch an Ofenbewegungen oder Verschleiß anpassen kann.

Die greifbaren Vorteile überlegener Abdichtung

Die Investition in ein Hochleistungs-Dichtungssystem führt direkt zu messbaren betrieblichen Verbesserungen.

Maximierung der thermischen Effizienz

Der unmittelbarste Vorteil ist eine drastische Reduzierung des Kraftstoffverbrauchs. Indem verhindert wird, dass kalte Luft in das System eindringt, wird die gesamte Energie der Verbrennung zum Erhitzen des Produkts verwendet, nicht der entweichenden Luft.

Verbesserung von Produktion und Qualität

Eine stabile interne Temperatur und Atmosphäre, frei von Schwankungen durch Luftlecks, führt zu einem konsistenteren und qualitativ hochwertigeren Endprodukt. Dies ermöglicht auch höhere Produktionsraten.

Reduzierung der Betriebskosten

Über direkte Kraftstoffeinsparungen hinaus können effektive Dichtungen die Belastung von Systemlüftern reduzieren (da sie weniger Luft bewegen), Emissionen senken und einen stabileren, vorhersehbareren Betrieb mit weniger ungeplanten Ausfallzeiten schaffen.

Verständnis der Kompromisse und Herausforderungen

Obwohl unerlässlich, erfordert die Implementierung und Wartung von Hochleistungsdichtungen sorgfältige Überlegungen.

Anfangskosten vs. Langfristige Einsparungen

Fortschrittliche Dichtungssysteme stellen eine erhebliche Kapitalinvestition dar. Diese Anschaffungskosten müssen gegen die langfristigen, kontinuierlichen Einsparungen bei Kraftstoff und Betriebseffizienz abgewogen werden, die in der Regel eine schnelle Amortisation ermöglichen.

Wartung und Haltbarkeit

Dichtungen sind Verschleißteile, die in einer der härtesten industriellen Umgebungen arbeiten, die man sich vorstellen kann – sie sind extremen Temperaturen, Abrieb und ständiger Bewegung ausgesetzt. Sie erfordern regelmäßige Inspektion und Wartung, um ihre Wirksamkeit zu erhalten.

Ordnungsgemäße Installation ist nicht verhandelbar

Die Leistung selbst der fortschrittlichsten Dichtung hängt vollständig von ihrer Installation ab. Falsche Ausrichtung oder falsche Spannung untergraben ihre Funktion und führen zu vorzeitigem Ausfall.

Die richtige Wahl für Ihren Betrieb treffen

Die Auswahl der geeigneten Dichtungstechnologie hängt von Ihren spezifischen betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Priorisieren Sie fortschrittliche Dichtungen mit den niedrigsten dokumentierten Luftleckraten, wie z. B. mehrschichtige Graphit- oder hydraulische Klappensysteme.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Produktqualität liegt: Wählen Sie eine Dichtung, die eine zuverlässige und konsistente Barriere bietet, um eine stabile interne Atmosphäre und ein stabiles Temperaturprofil aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung der gesamten Betriebskosten liegt: Führen Sie eine Analyse der Gesamtkosten (Total Cost of Ownership) durch, die den Anschaffungspreis der Dichtung gegen prognostizierte Kraftstoffeinsparungen und Wartungsanforderungen abwägt.

Letztendlich verwandelt die Investition in die richtige Dichtungstechnologie diese von einer einfachen Komponente in ein leistungsstarkes Werkzeug zur Prozesssteuerung und Rentabilität.

Zusammenfassungstabelle:

| Dichtungstechnologie | Hauptvorteil | Ideal für |

|---|---|---|

| Flexible Graphitdichtungen | Hervorragende Hochtemperaturleistung, selbstschmierend | Allgemeine Hochtemperaturanwendungen, kostengünstige Haltbarkeit |

| Hydraulische zweistufige Klappendichtungen | Extrem geringe Luftleckrate, automatische Anpassung | Maximierung der Energieeffizienz und Prozessstabilität |

Bereit, die Leistung und Rentabilität Ihres DrehrohrOfens zu optimieren?

Die richtige Dichtungstechnologie ist eine direkte Investition in niedrigere Kraftstoffkosten, höhere Produktqualität und größere betriebliche Stabilität. KINTEK's Dichtungslösungen, unterstützt durch fachkundige F&E und Fertigung, sind darauf ausgelegt, extremen Bedingungen standzuhalten und eine schnelle Amortisation zu erzielen.

Lassen Sie unsere Experten Ihnen helfen, die perfekte Dichtung für Ihre individuellen Bedürfnisse auszuwählen.

Kontaktieren Sie KINTEL noch heute für eine Beratung, um zu besprechen, wie unsere fortschrittliche Dichtungstechnologie Ihren Betrieb transformieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln