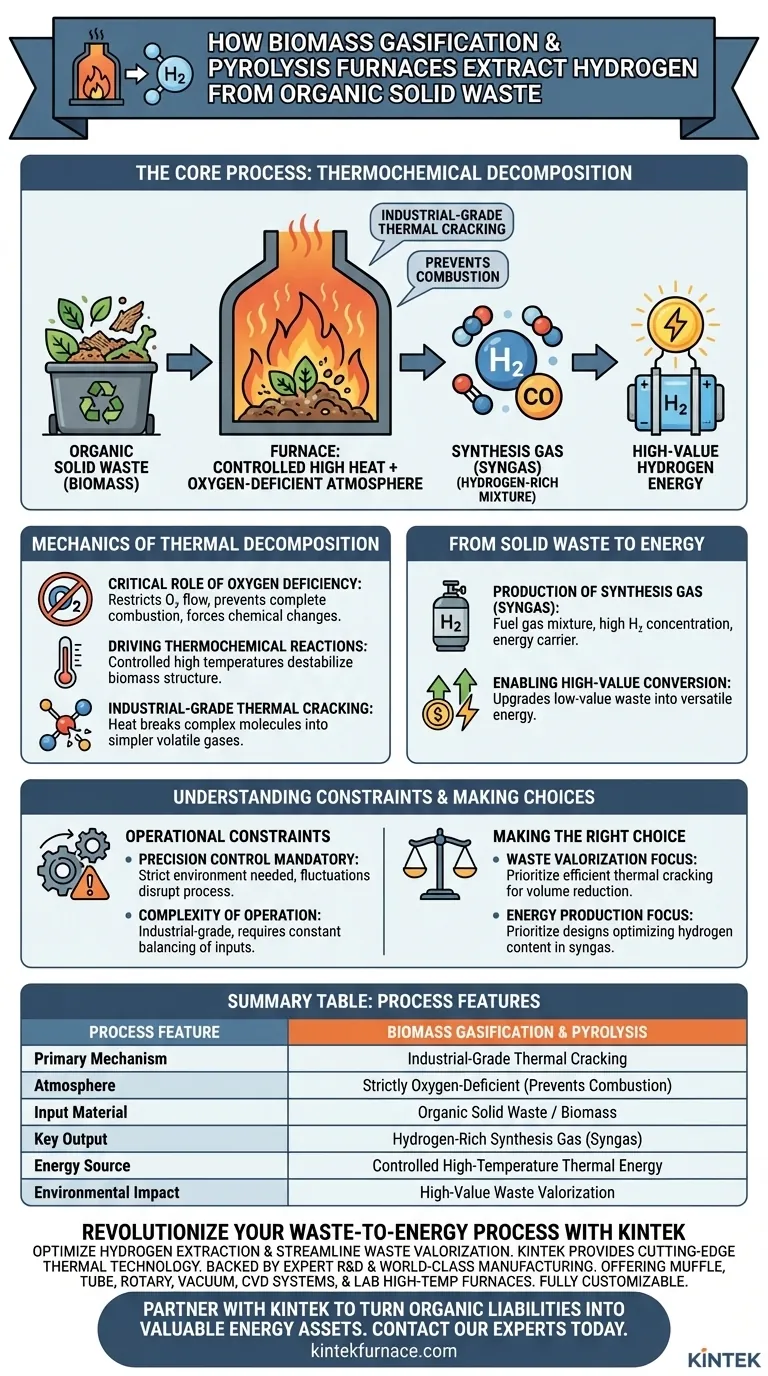

Biomassevergasungs- und Pyrolyseöfen extrahieren Wasserstoff, indem sie organische Festabfälle intensiver Hitze in einer streng sauerstoffkontrollierten Umgebung aussetzen. Anstatt das Material zu verbrennen, löst dieser Prozess industrielles thermisches Cracken aus, das komplexe organische Materie in eine wasserstoffreiche Mischung, bekannt als Synthesegas (Syngas), zersetzt.

Durch die Aufrechterhaltung einer Hochtemperatur-Sauerstoffmangelatmosphäre verhindern diese Systeme die Verbrennung und erzwingen stattdessen die thermochemische Zersetzung. Dies wandelt feste organische Abfälle durch die Produktion von Synthesegas in hochwertige Wasserstoffenergie um.

Die Mechanik der thermischen Zersetzung

Um zu verstehen, wie Wasserstoff aus Festabfällen extrahiert wird, muss man die spezifischen Umgebungsbedingungen im Ofen betrachten.

Die entscheidende Rolle des Sauerstoffmangels

Das bestimmende Merkmal dieser Öfen ist eine sauerstoffarme Umgebung.

Im Gegensatz zur Verbrennung, bei der Abfall mit Sauerstoff überschwemmt wird, um ihn zu verbrennen, schränken diese Systeme den Sauerstofffluss ein.

Dies verhindert, dass das organische Material vollständig verbrennt, und zwingt es zu chemischen Veränderungen, anstatt einfach zu Asche und Rauch zu verbrennen.

Antrieb thermochemischer Reaktionen

Der Prozess beruht auf kontrollierten hohen Temperaturen, um das System anzutreiben.

Hitze dient als Energiequelle, die die chemische Struktur der Biomasse destabilisiert.

Diese thermische Energie zwingt die feste Materie, sich auf molekularer Ebene zu zersetzen.

Industrielles thermisches Cracken

Die Kombination aus Hitze und wenig Sauerstoff führt zu thermischem Cracken.

Komplexe organische Moleküle im Abfall werden in einfachere Moleküle "gecrackt" oder aufgespalten.

Diese Zersetzung setzt flüchtige Gase frei, die zuvor in der festen Struktur eingeschlossen waren.

Von Festabfällen zu Energie

Sobald die physikalische Zersetzung stattgefunden hat, verlagert sich der Fokus auf die resultierende chemische Ausgabe.

Produktion von Synthesegas (Syngas)

Die direkte Ausgabe dieser Zersetzung ist Synthesegas, allgemein als Syngas bezeichnet.

Syngas ist ein Brenngasgemisch, das eine hohe Konzentration an Wasserstoff enthält.

Es dient als Trägermedium und überträgt effektiv das Energiepotenzial des Festabfalls in einen gasförmigen Zustand.

Ermöglichung hochwertiger Umwandlung

Das ultimative Ziel dieses Prozesses ist die Schaffung von hochwertiger Wasserstoffenergie.

Durch die Extraktion von Wasserstoff über Syngas wertet das System niedrigwertige organische Abfälle zu einem vielseitigen Energieträger auf.

Dies ermöglicht die Nutzung von Abfallströmen, die sonst verworfen würden.

Verständnis der Einschränkungen

Obwohl diese Technologie einen Weg zu erneuerbarem Wasserstoff bietet, ist es wichtig, die inhärenten betrieblichen Anforderungen zu erkennen.

Präzise Steuerung ist zwingend erforderlich

Der Erfolg hängt vollständig von der Aufrechterhaltung einer streng kontrollierten Umgebung ab.

Schwankungen der Temperatur oder des Sauerstoffgehalts können den thermischen Crackprozess stören oder zu unerwünschter Verbrennung führen.

Komplexität des Betriebs

Dies sind industrielle Prozesse, was ein höheres Maß an Komplexität als die Standardabfallentsorgung impliziert.

Betreiber müssen ständig thermische Eingaben gegen das Volumen organischer Abfälle abwägen, um eine konsistente Syngasproduktion zu gewährleisten.

Die richtige Wahl für Ihre Ziele treffen

Um festzustellen, ob diese Technologie mit Ihren betrieblichen Zielen übereinstimmt, berücksichtigen Sie Ihr primäres Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Abfallverwertung liegt: Suchen Sie nach Systemen, die die Effizienz des thermischen Crackens betonen, um die Reduzierung des Festabfallvolumens zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Priorisieren Sie Ofendesigns, die den Wasserstoffgehalt im resultierenden Syngas für höhere Energieausbeuten optimieren.

Letztendlich dienen diese Öfen als Brücke, die Wärme und Chemie nutzt, um feste organische Verbindlichkeiten in wertvolle Wasserstoffanlagen umzuwandeln.

Zusammenfassungstabelle:

| Prozessmerkmal | Biomassevergasung & Pyrolyse |

|---|---|

| Primärer Mechanismus | Industrielles thermisches Cracken |

| Atmosphäre | Streng sauerstoffarm (verhindert Verbrennung) |

| Eingabematerial | Organische Festabfälle / Biomasse |

| Hauptausgabe | Wasserstoffreicher Synthesegas (Syngas) |

| Energiequelle | Kontrollierte Hochtemperatur-Thermische Energie |

| Umweltauswirkung | Hochwertige Abfallverwertung |

Revolutionieren Sie Ihren Abfall-zu-Energie-Prozess mit KINTEK

Möchten Sie die Wasserstoffextraktion optimieren oder die Abfallverwertung rationalisieren? KINTEK bietet die hochmoderne thermische Technologie, die für eine präzise thermochemische Zersetzung erforderlich ist. Unterstützt durch Experten-F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen industriellen oder Forschungsanforderungen zu erfüllen.

Arbeiten Sie mit KINTEK zusammen, um organische Verbindlichkeiten in wertvolle Energieanlagen zu verwandeln.

Kontaktieren Sie noch heute unsere technischen Experten

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Merkmale gewährleisten den sicheren und zuverlässigen Betrieb von Drehrohröfen? Schlüsselsysteme für Betriebszeit und Sicherheit

- Was sind die technischen Vorteile der Verwendung eines Drehrohr-Ofens für die Hydrokohleaktivierung? Überlegene Porosität erzielen

- Was ist ein Drehrohrofen und was ist seine Hauptfunktion? Erreichen Sie eine gleichmäßige Hochtemperaturverarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Welche Rolle spielen Drehrohöfen bei der Kalkherstellung? Unverzichtbar für hochwertige industrielle Ergebnisse

- Wie unterscheidet sich ein indirekt befeuerter Drehrohrofen von einem direkt befeuerten? Wählen Sie den richtigen Ofen für Ihren Prozess

- Welche Faktoren sollten bei der Wahl zwischen einem Batch- und einem kontinuierlichen Drehrohrofen berücksichtigt werden? Optimieren Sie Ihre Produktionsstrategie

- Was ist der Zweck der Drehrohrretortenofen-Technologie? Erzielen Sie eine gleichmäßige Wärmebehandlung für Schüttgüter