Die Wahl des richtigen Drehrohrofens ist eine grundlegende Entscheidung, die Ihre betriebliche Effizienz, Flexibilität und die gesamten Produktionskosten direkt beeinflusst. Die Entscheidung zwischen einem Batch- und einem kontinuierlichen System hängt hauptsächlich von Ihrem erforderlichen Produktionsvolumen, der Vielfalt der zu verarbeitenden Materialien und Ihrer langfristigen Betriebsstrategie ab. Batch-Öfen sind für Flexibilität bei kleineren, variablen Durchläufen konzipiert, während kontinuierliche Öfen für hohen Durchsatz und die dedizierte Produktion eines einzelnen Materials gebaut sind.

Bei der Entscheidung zwischen einem Batch- und einem kontinuierlichen Ofen geht es weniger um die Hardware selbst als vielmehr um die Definition Ihres Betriebsmodells. Batch-Öfen bieten Flexibilität für Forschung und vielfältige Produkte mit geringem Volumen, während kontinuierliche Öfen Effizienz und Durchsatz für dedizierte Produktionslinien im großen Maßstab priorisieren.

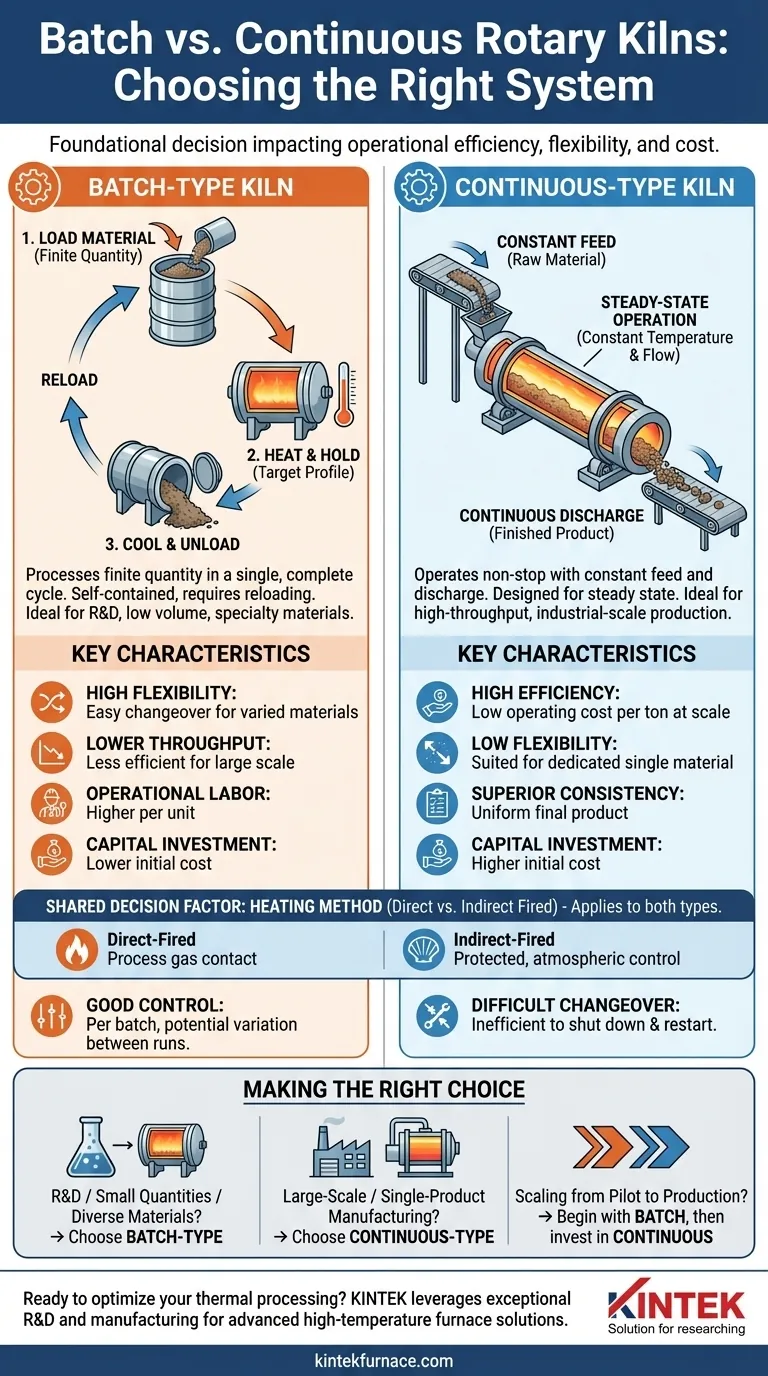

Kernbetriebliche Unterschiede: Batch vs. Kontinuierlich

Das Verständnis des grundlegenden Arbeitsablaufs jeder Ofenart ist der erste Schritt zu einer fundierten Entscheidung. Ihre Funktionsprinzipien sind auf völlig unterschiedliche Ziele ausgerichtet.

Der Batch-Verarbeitungszyklus

Ein Batch-Ofen verarbeitet eine begrenzte, abgemessene Materialmenge in einem einzigen, vollständigen Zyklus. Dies beinhaltet das Beschicken des Materials, das Aufheizen auf das Zieltemperaturprofil, das Halten für die erforderliche Verweilzeit sowie das anschließende Abkühlen und Entleeren des gesamten Batches.

Diese Systeme sind in sich geschlossen und erfordern zwischen jedem Durchgang ein neues Beladen. Sie sind typischerweise kleiner, mit Verarbeitungsvolumina, die von einigen hundert Millilitern bei Laboreinheiten bis zu einigen Tausend bei der Pilotproduktion reichen.

Der kontinuierliche Verarbeitungsfluss

Ein kontinuierlicher Ofen arbeitet ununterbrochen, wobei Rohmaterial ständig an einem Ende zugeführt und fertiges Produkt kontinuierlich am anderen Ende abgezogen wird. Das System ist darauf ausgelegt, einen stationären Zustand zu erreichen, in dem Temperatur und Materialfluss konstant sind.

Die gesamte Verarbeitungskapazität wird durch die Zufuhrrate und die physikalische Größe des Ofens bestimmt. Die Laufzeiten werden nur durch die Kapazität der Füll- und Sammelbehälter begrenzt, die von wenigen Litern bis zu mehreren hundert reichen können, was eine unterbrechungsfreie Produktion im industriellen Maßstab ermöglicht.

Wichtige Entscheidungsfaktoren analysiert

Über den grundlegenden Betriebszyklus hinaus müssen mehrere kritische Faktoren abgewogen werden, um die Fähigkeiten des Ofens an die Bedürfnisse Ihres Unternehmens und Ihrer Produktion anzupassen.

Produktionsvolumen und Maßstab

Dies ist der bedeutendste Faktor. Batch-Öfen sind ideal für Forschung und Entwicklung, Prozessprüfungen und die Herstellung von hochwertigen Spezialmaterialien mit geringem Volumen.

Kontinuierliche Öfen sind der Standard für die Massenverarbeitung. Sie werden in Branchen wie Zement, Mineralien und Abfallbehandlung eingesetzt, wo ein massiver Durchsatz für die Wirtschaftlichkeit erforderlich ist.

Materialvielfalt und Umrüstzeiten

Wenn Ihr Prozess die Verarbeitung vieler verschiedener Materialien oder häufige Änderungen der Verarbeitungsparameter beinhaltet, ist ein Batch-Ofen weitaus besser geeignet. Das System kann zwischen den Durchgängen leicht gereinigt und neu eingestellt werden.

Ein kontinuierlicher Ofen ist extrem ineffizient im Stillstand, bei der Reinigung und beim Neustart. Er eignet sich am besten für eine dedizierte Produktionslinie, die über längere Zeiträume dasselbe Material verarbeitet.

Prozesskonsistenz und Qualitätskontrolle

Sobald ein kontinuierlicher Ofen seinen stationären Zustand erreicht hat, bietet er eine überlegene Prozesskonsistenz. Jedes Materialpartikel wird einem nahezu identischen Zeit-Temperatur-Profil ausgesetzt, was zu einem hochgradig gleichmäßigen Endprodukt führt.

Obwohl Batch-Öfen eine ausgezeichnete Kontrolle über einen einzelnen Durchlauf bieten, können von Charge zu Charge geringfügige Abweichungen auftreten, was strenge Verfahrenskontrollen erfordert, um die Produktkonsistenz zu gewährleisten.

Ein Hinweis zur Heizmethode

Die Wahl zwischen direkter Beheizung und indirekter Beheizung (Kalzinierofen) ist unabhängig von der Batch- oder Kontinuierlich-Entscheidung, aber ebenso entscheidend. Diese Wahl gilt für beide Ofentypen.

Ein direkt befeuerter Ofen ermöglicht den direkten Kontakt der Prozessgase mit dem Material, was effizient ist, aber unerwünscht sein kann, wenn das Material empfindlich auf die Atmosphäre reagiert. Ein indirekt befeuerter Ofen heizt das Material durch die Mantelfläche, schützt es vor Verbrennungsgasen und ermöglicht eine präzise Atmosphärenkontrolle.

Die Abwägungen verstehen

Keine Lösung ist perfekt. Die objektive Bewertung der inhärenten Kompromisse jedes Systems ist entscheidend, um kostspielige Fehler zu vermeiden.

Die Flexibilität von Batch-Öfen

Der Hauptvorteil eines Batch-Ofens ist seine Flexibilität. Er ist ideal für die Erforschung neuer Prozesse und die Herstellung eines Portfolios verschiedener Produkte.

Dies geht jedoch zu Lasten eines geringeren Durchsatzes und höheren Arbeitsaufwands pro Produkteinheit. Der Zyklus von Aufheizen, Abkühlen und Nachladen macht ihn für die Produktion im großen Maßstab ineffizient.

Die Effizienz kontinuierlicher Öfen

Ein kontinuierlicher Ofen bietet im großen Maßstab unübertroffene Effizienz und niedrige Betriebskosten pro Tonne. Sein konstanter Betrieb macht ihn perfekt für die Massenproduktion von Gütern.

Der größte Nachteil ist seine Inflexibilität. Diese Systeme stellen eine erhebliche Kapitalinvestition dar und sind an einen bestimmten Prozess und ein bestimmtes Material gebunden. Sie erfordern einen großen, stabilen Nachschub an Rohmaterial, um wirtschaftlich betrieben werden zu können.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte eine direkte Widerspiegelung Ihres primären Ziels sein.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Herstellung kleiner Mengen unterschiedlicher Materialien liegt: Ein Batch-Ofen bietet die erforderliche Flexibilität und geringere anfängliche Investitionskosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines einzelnen Produkts in großem Maßstab liegt: Ein kontinuierlicher Ofen ist der einzig gangbare Weg, um den erforderlichen hohen Durchsatz und die niedrigen Stückkosten zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Skalierung von einer Pilotphase zur vollen Produktion liegt: Beginnen Sie mit einem Batch-Ofen, um Ihren Prozess zu validieren, und nutzen Sie diese Daten dann, um einen kontinuierlichen Ofen zu entwerfen und zu investieren, sobald der Markt etabliert ist.

Indem Sie Ihre Ofenwahl auf Ihre Kernbetriebsstrategie abstimmen, stellen Sie sicher, dass Ihr thermischer Prozess effizient, skalierbar und auf Erfolg ausgelegt ist.

Zusammenfassungstabelle:

| Faktor | Batch-Ofen | Kontinuierlicher Ofen |

|---|---|---|

| Produktionsvolumen | Ideal für geringes Volumen, F&E und Pilotmaßstab | Am besten für hohen Durchsatz, industrieller Maßstab |

| Materialvielfalt | Hohe Flexibilität; einfacher Wechsel zwischen den Durchläufen | Geringe Flexibilität; geeignet für dedizierte Einzelmaterialverarbeitung |

| Prozesskonsistenz | Gute Kontrolle pro Charge, aber mögliche Schwankungen zwischen den Durchläufen | Überlegene Konsistenz bei stationärem Betrieb |

| Betriebliche Effizienz | Geringerer Durchsatz; höherer Arbeitsaufwand pro Einheit | Hohe Effizienz; niedrige Betriebskosten pro Tonne im Maßstab |

| Kapitalinvestition | Geringere Anfangskosten | Höhere Anfangsinvestition |

Sind Sie bereit, Ihre thermische Verarbeitung mit dem richtigen Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenindividualisierung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Ob Sie in der F&E, im Pilotversuch oder in der vollen Fertigung tätig sind, wir können Ihnen helfen, überlegene Effizienz und Konsistenz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor oder Ihrer Produktionsstätte zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz