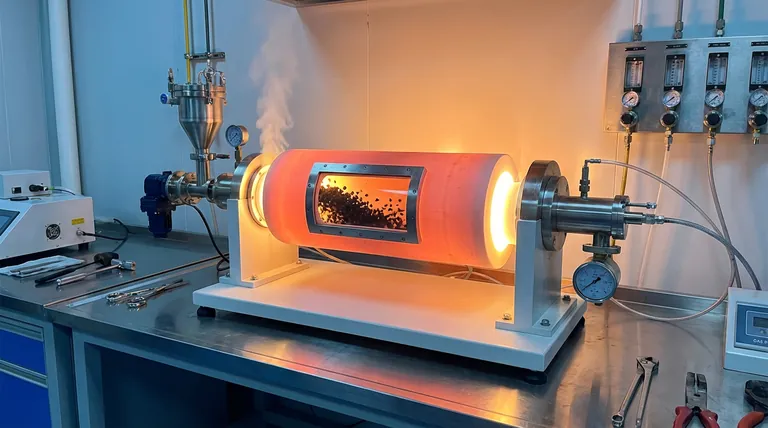

Der entscheidende technische Vorteil eines Drehrohr-Ofens liegt in seiner Fähigkeit, durch kontinuierliches Taumeln eine dynamische Reaktionsumgebung zu schaffen. Im Gegensatz zu einem statischen Ofen, in dem das Materialbett stationär bleibt, rührt ein Drehrohr-Ofen die Hydrokohle aktiv um (z. B. mit 7 U/min), wodurch sichergestellt wird, dass jedes Partikel gleichmäßig Hitze und aktivierenden Gasen ausgesetzt ist.

Die Kern Erkenntnis: Statische Öfen leiden oft unter "toten Zonen" im Materialbett, in die kein Gas eindringen kann, was zu inkonsistenter Produktqualität führt. Im Gegensatz dazu maximiert die Drehbewegung eines Rohr-Ofens den Gas-Feststoff-Kontakt und die thermische Gleichmäßigkeit, was eine Voraussetzung für die Entwicklung hoher spezifischer Oberflächen (bis zu 200 m²/g) und die Gewährleistung eines homogenen Endprodukts ist.

Der Mechanismus der dynamischen Aktivierung

Beseitigung des "Festbett"-Problems

In einer statischen Konfiguration liegt die Hydrokohle in einem dichten Haufen. Die äußere Schicht reagiert zuerst, während der innere Kern vor dem Aktivierungsmittel abgeschirmt bleiben kann.

Ein Drehrohr-Ofen löst dieses Problem, indem er das Reaktionsrohr dreht, wodurch die Hydrokohle kontinuierlich taumelt. Diese Bewegung bricht das Materialbett auf und sorgt dafür, dass die Partikel ständig aus dem Inneren des Bettes an die Oberfläche zirkuliert werden.

Überlegener Gas-Feststoff-Kontakt

Die physikalische Aktivierung erfordert, dass die Hydrokohle physisch mit einem Trägergas oder -mittel wie Dampf oder CO2 interagiert.

Die Taumelbewegung maximiert die zu jedem Zeitpunkt der Atmosphäre ausgesetzte Oberfläche. Dies verbessert die Gasdiffusion in die Porenstruktur und stellt sicher, dass das Aktivierungsmittel gleichmäßig mit der Kohlenstoffstruktur reagiert und nicht nur die äußeren Schichten abträgt.

Effizienz beim Gasverbrauch

Da das Material gründlich mit der Atmosphäre gemischt wird, sind die Reaktionskinetiken effizienter.

Zusätzliche Daten deuten darauf hin, dass dieser verbesserte Kontakt den Gesamtgasverbrauch reduziert, der erforderlich ist, um das gleiche Aktivierungsniveau im Vergleich zu einem statischen Prozess zu erreichen.

Thermische Gleichmäßigkeit und Produktkonsistenz

Vermeidung lokaler Überhitzung

Ein großes Risiko bei der statischen Wärmebehandlung ist die Entwicklung von Temperaturgradienten – heiße Stellen außen und kalte Stellen in der Mitte.

Die kontinuierliche Rührbewegung verteilt die Wärme gleichmäßig über die gesamte Charge. Während die Wärme von der Rohrwand auf das Materialbett übertragen wird, sorgt die Drehung dafür, dass kein einzelnes Partikel zu lange in Kontakt mit der heißesten Oberfläche bleibt, was lokale Überhitzung oder Verbrennung verhindert.

Homogenität des Endprodukts

Für Anwendungen, die eine strenge Qualitätskontrolle erfordern, ist Konsistenz von größter Bedeutung.

Durch die Durchleitung des Materials durch ein konsistentes Temperaturprofil mit kontinuierlichem Mischen minimiert der Drehrohr-Ofen Variationen zwischen den Partikeln. Dies führt zu einer Charge Aktivkohle, bei der die Porenentwicklung und die amorphe Struktur durchgehend gleichmäßig sind.

Verständnis der Kompromisse

Während der Drehrohr-Ofen eine überlegene Aktivierungsqualität bietet, führt er Variablen ein, die eine präzise Steuerung erfordern.

Komplexität der Prozessparameter

Das Erreichen optimaler Ergebnisse ist nicht so einfach wie das Einstellen einer Temperatur. Sie müssen die Drehzahl des Rohrs und den Neigungswinkel steuern, um die Mischintensität und die Verweilzeit zu regeln.

Empfindlichkeit des Materialbetts

Die Tiefe des Pulverbettes beeinflusst den Prozess erheblich. Wenn das Bett zu tief ist, sinkt die Mischleistung; wenn es zu flach ist, leidet der Durchsatz. Sie müssen die Zuführungsraten und die Drehgeschwindigkeiten ausgleichen, um die ideale Betttiefe für die Gasdurchdringung aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihrer Hydrokohleaktivierung zu maximieren, berücksichtigen Sie Ihre spezifischen operativen Ziele:

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Priorisieren Sie den Drehrohr-Ofen, um den gründlichen Gaskontakt zu gewährleisten, der für das Erreichen spezifischer Oberflächen von 200 m²/g oder mehr erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Produktgleichmäßigkeit liegt: Verwenden Sie das Drehsytem, um Temperaturgradienten zu eliminieren und sicherzustellen, dass jedes Granulat die exakt gleiche thermische Geschichte durchläuft.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die Drehbewegung, um die Wärmeübertragungsraten zu verbessern und den Verbrauch von Aktivierungsgasen zu reduzieren.

Der Drehrohr-Ofen verwandelt die Hydrokohleaktivierung von einem passiven Backprozess in eine aktive, dynamische Reaktion, die die volle Porosität des Materials erschließt.

Zusammenfassungstabelle:

| Merkmal | Drehrohr-Ofen | Statischer Ofen |

|---|---|---|

| Materialbett | Dynamisch/Taumelnd (kontinuierliches Rühren) | Stationär (dicht/Festbett) |

| Thermische Gleichmäßigkeit | Hoch (eliminiert lokale Hotspots) | Niedrig (potenzielle Temperaturgradienten) |

| Gas-Feststoff-Kontakt | Maximal (aktive Partikelzirkulation) | Begrenzt (Diffusion beschränkt auf äußere Schichten) |

| Produktkonsistenz | Homogen (gleichmäßige Porenentwicklung) | Variabel (Risiko von "toten Zonen") |

| Oberfläche | Hoch (kann 200 m²/g überschreiten) | Niedriger (inkonsistente Aktivierung) |

Verbessern Sie Ihre Materialaktivierung mit KINTEK Expertise

Lassen Sie nicht zu, dass statische "tote Zonen" Ihre Forschungs- oder Produktionsqualität beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Dreh-, Muffel-, Rohr-, Vakuum- und CVD-Systeme, die den anspruchsvollsten Laboranforderungen gerecht werden. Unsere anpassbaren Hochtemperaturöfen gewährleisten eine gleichmäßige Wärmeverteilung und optimierte Gas-Feststoff-Interaktion für Ihre einzigartigen Hydrokohle- oder Kohleanwendungen.

Bereit, Ihre spezifische Oberfläche und Produktgleichmäßigkeit zu maximieren?

Kontaktieren Sie KINTEK noch heute für eine professionelle Beratung

Referenzen

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie ermöglichen Drehrohrofen einen kontinuierlichen Prozess? Steigerung von Effizienz und Gleichmäßigkeit bei der Materialbehandlung

- Was sind die Vorteile von industriellen Mikrowellenheizgeräten gegenüber herkömmlichen Pyrolyseöfen? Schnellere CFRP-Rückgewinnung

- Was sind die Vorteile von Rotationsrohröfen gegenüber herkömmlichen statischen Öfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz

- Was sind die Vorteile eines Drehrohr-Boxofens für das vertikale Graphenwachstum? Erzielen Sie unübertroffene Gleichmäßigkeit

- Worin unterscheidet sich ein Drehrohrofen von einem Kammerofen hinsichtlich des Materialtransports? Vergleichen Sie kontinuierliche vs. Chargenverarbeitung

- Wie gewährleistet ein elektrischer Pyrolyse-Reaktor die Prozessstabilität? Beherrschung der Bioöl-Konsistenz

- Welche Rolle spielen indirekt befeuerte Drehrohöfen bei Verkokungs- und Aktivierungsprozessen? Präzise Kontrolle für hochreine Kohlenstoffprodukte freischalten

- Wie profitiert der Rotationsmechanismus in einem Drehrohrofen von CVD-Prozessen? Erreichen Sie gleichmäßige Beschichtungen und steigern Sie die Effizienz