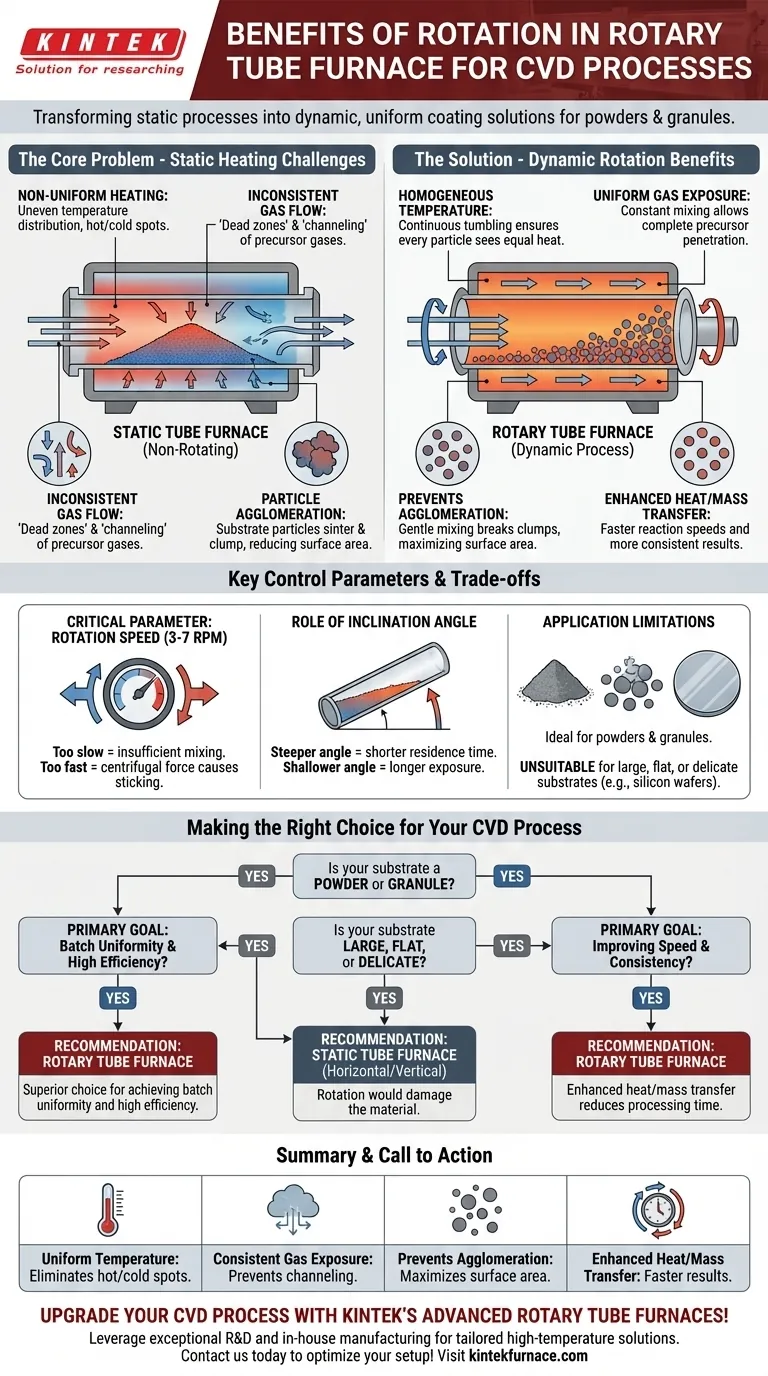

Kurz gesagt, der Rotationsmechanismus in einem Drehrohrofen kommt der chemischen Gasphasenabscheidung (CVD) zugute, indem er einen statischen Prozess in einen dynamischen umwandelt. Diese kontinuierliche Bewegung stellt sicher, dass Substratmaterialien, insbesondere Pulver, gleichmäßig Hitze und Vorläufergasen ausgesetzt werden, was für die Herstellung hochwertiger, konsistenter Beschichtungen unerlässlich ist.

Der grundlegende Vorteil der Rotation besteht darin, dass sie die inhärenten Kernprobleme der Nicht-Gleichmäßigkeit vieler CVD-Prozesse löst. Durch die kontinuierliche Durchmischung des Substrats garantiert sie eine homogene Temperaturverteilung, eine konsistente Gasexposition und verhindert die Partikelagglomeration, was zu effizienteren und reproduzierbareren Ergebnissen führt.

Das Kernproblem bei CVD: Überwindung der Nicht-Gleichmäßigkeit

Um den Vorteil der Rotation zu würdigen, muss man zunächst die allgemeinen Probleme verstehen, die bei einem statischen (nicht rotierenden) Ofen während eines CVD-Prozesses auftreten, insbesondere bei der Arbeit mit Pulvern oder Kleinteilen.

Die Herausforderung der statischen Erwärmung

In einem stationären Rohr wird die Wärme nicht gleichmäßig übertragen. Das Material am Boden des Rohres erhält mehr direkte leitende Wärme von der Ofenwand, während das Material oben hauptsächlich durch Konvektion und Strahlung erwärmt wird, was zu erheblichen Temperaturgradienten führt.

Dieser Temperaturunterschied führt zu inkonsistenten Reaktionsraten über die Materialcharge hinweg, was zu einem ungleichmäßigen Produkt führt.

Das Problem der Gasströmungsdynamik

Gase, die über ein statisches Materialbett strömen, dringen möglicherweise nicht gleichmäßig in die gesamte Charge ein. Dies kann zu „toten Zonen“ führen, in denen es an Reaktanten mangelt, und zu „Kanalbildung“, bei der das Gas bevorzugt bestimmte Wege nimmt, was zu einer ungleichmäßigen Abscheidung führt.

Das Problem der Partikelagglomeration

Ohne Bewegung können Partikel des Substrats beim Erhitzen leicht sintern oder zusammenkleben. Dieses Verklumpen, bekannt als Agglomeration, reduziert die für die Abscheidungsreaktion verfügbare Gesamtoberfläche, was die Prozesseffizienz drastisch senkt und zu einem inkonsistenten Produkt führt.

Wie Rotation eine umfassende Lösung bietet

Die Rotationsbewegung des Ofenrohrs wirkt jedem dieser Probleme direkt entgegen und schafft eine weitaus kontrolliertere und homogenere Reaktionsumgebung.

Erreichen einer homogenen Temperaturverteilung

Durch das kontinuierliche Tumbling des Materials stellt die Rotation sicher, dass jede Partikel periodisch dem heißesten Teil der Rohrwand ausgesetzt wird. Diese ständige Durchmischung eliminiert heiße und kalte Stellen und garantiert eine gleichmäßige Temperatur in der gesamten Substratcharge.

Gewährleistung einer gleichmäßigen Exposition gegenüber Vorläufergasen

Die Rotation ordnet die Partikel ständig neu an, verhindert so die Kanalbildung und stellt sicher, dass frische Vorläufergase die gesamte Oberfläche des Materials erreichen können. Dies führt zu einer viel konsistenteren und vollständigeren Beschichtungsbildung.

Verhinderung der Agglomeration und Verbesserung der Oberfläche

Die sanfte mechanische Durchmischung durch die Rotation des Ofens bricht aktiv alle Klumpen auf, die sich zu bilden beginnen. Dies hält die Partikel getrennt, maximiert die verfügbare Oberfläche für die CVD-Reaktion und führt zu einer höheren Abscheidungseffizienz.

Verbesserung des Wärme- und Stofftransports

Dieses dynamische Umfeld verbessert die Effizienz des Wärme- und Stofftransports erheblich. Wärme dringt schneller in das Material ein, und Reaktantengase werden effektiver an die Oberfläche transportiert, was zu schnelleren Prozesszeiten und gleichmäßigeren Ergebnissen führen kann.

Abwägungen und Kontrollparameter verstehen

Obwohl sehr vorteilhaft, ist ein Rotationssystem keine universelle Lösung. Seine Wirksamkeit hängt von der richtigen Steuerung und dem Verständnis seiner Grenzen ab.

Die Bedeutung der Rotationsgeschwindigkeit

Die Rotationsgeschwindigkeit, typischerweise zwischen 3 und 7 U/min, ist ein kritischer Parameter. Ist die Rotation zu langsam, sorgt sie nicht für ausreichende Durchmischung. Ist sie zu schnell, kann die Zentrifugalkraft dazu führen, dass Partikel an den Ofenwänden haften bleiben, wodurch die Vorteile zunichtegemacht werden.

Die Rolle des Neigungswinkels

Viele Drehrohröfen können geneigt werden. Dieser Neigungswinkel steuert die Verweilzeit des Materials in der heißen Zone. Ein steilerer Winkel führt zu einer kürzeren Verweilzeit (ideal für die kontinuierliche Verarbeitung), während ein flacherer Winkel die Expositionszeit verlängert.

Wesentliche Anwendungseinschränkungen

Drehrohröfen sind ideal für die Verarbeitung von Pulvern, Granulaten und anderen kleinen, frei fließenden Teilen. Sie sind grundsätzlich ungeeignet für die Abscheidung von Beschichtungen auf großen, flachen oder empfindlichen Substraten (wie Siliziumwafern), da die Tumbling-Bewegung zu Schäden führen würde.

Die richtige Wahl für Ihren CVD-Prozess treffen

Die Wahl des richtigen Ofentyps hängt vollständig von der physikalischen Form Ihres Substrats und Ihrem primären Prozessziel ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Pulvern oder Granulaten liegt: Ein Drehrohrofen ist die überlegene Wahl, um Chargengleichmäßigkeit und hohe Effizienz zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Prozessgeschwindigkeit und Konsistenz für Partikel liegt: Der verbesserte Wärme- und Stofftransport durch die Rotation kann die Prozesszeiten erheblich verkürzen und die Produktqualität verbessern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, monolithischer oder empfindlicher Substrate liegt: Ein statischer horizontaler oder vertikaler Rohrofen ist das richtige Werkzeug, da eine Rotation das Material beschädigen würde.

Letztendlich ist das Verständnis der Formfaktoren Ihres Substrats der Schlüssel zur Auswahl des richtigen Werkzeugs für einen erfolgreichen CVD-Prozess.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Temperatur | Beseitigt heiße/kalte Stellen durch Tumbling des Materials für gleichmäßige Wärmeverteilung. |

| Konsistente Gasexposition | Verhindert Kanalbildung und tote Zonen und gewährleistet eine vollständige Vorläuferabdeckung. |

| Verhindert Agglomeration | Bricht Klumpen auf, um die Oberfläche und die Abscheidungseffizienz zu maximieren. |

| Verbesserter Wärme-/Stofftransport | Verbessert die Reaktionsgeschwindigkeit und Gleichmäßigkeit für schnellere, zuverlässige Ergebnisse. |

Werten Sie Ihren CVD-Prozess mit den fortschrittlichen Drehrohröfen von KINTEK auf! Durch die Nutzung herausragender F&E- und Inhouse-Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktlinie, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen für gleichmäßige Pulverbeschichtungen und erhöhte Effizienz präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Setup optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen