Im Wesentlichen ermöglichen Drehrohrofen einen kontinuierlichen Prozess, indem sie ein sich langsam drehendes, beheiztes Rohr verwenden, um Material gleichzeitig zu erhitzen und von einem Einlass zu einem Auslass zu transportieren. Diese Konstruktion wandelt einen statischen, chargenbasierten Vorgang in einen dynamischen, ununterbrochenen Fluss um. Die Kombination aus kontrollierter Bewegung, präziser Erwärmung und Atmosphärenkontrolle ermöglicht eine hochgradig gleichmäßige und effiziente Verarbeitung von losem Material wie Pulvern und Granulaten.

Der wahre Vorteil eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, Material zu bewegen, sondern in seiner Kapazität, jedes Partikel identischen thermischen und atmosphärischen Bedingungen auszusetzen. Dieses Prinzip der gleichmäßigen Exposition führt zu erheblichen Verbesserungen der Produktkonsistenz, Effizienz und Skalierbarkeit für industrielle Prozesse.

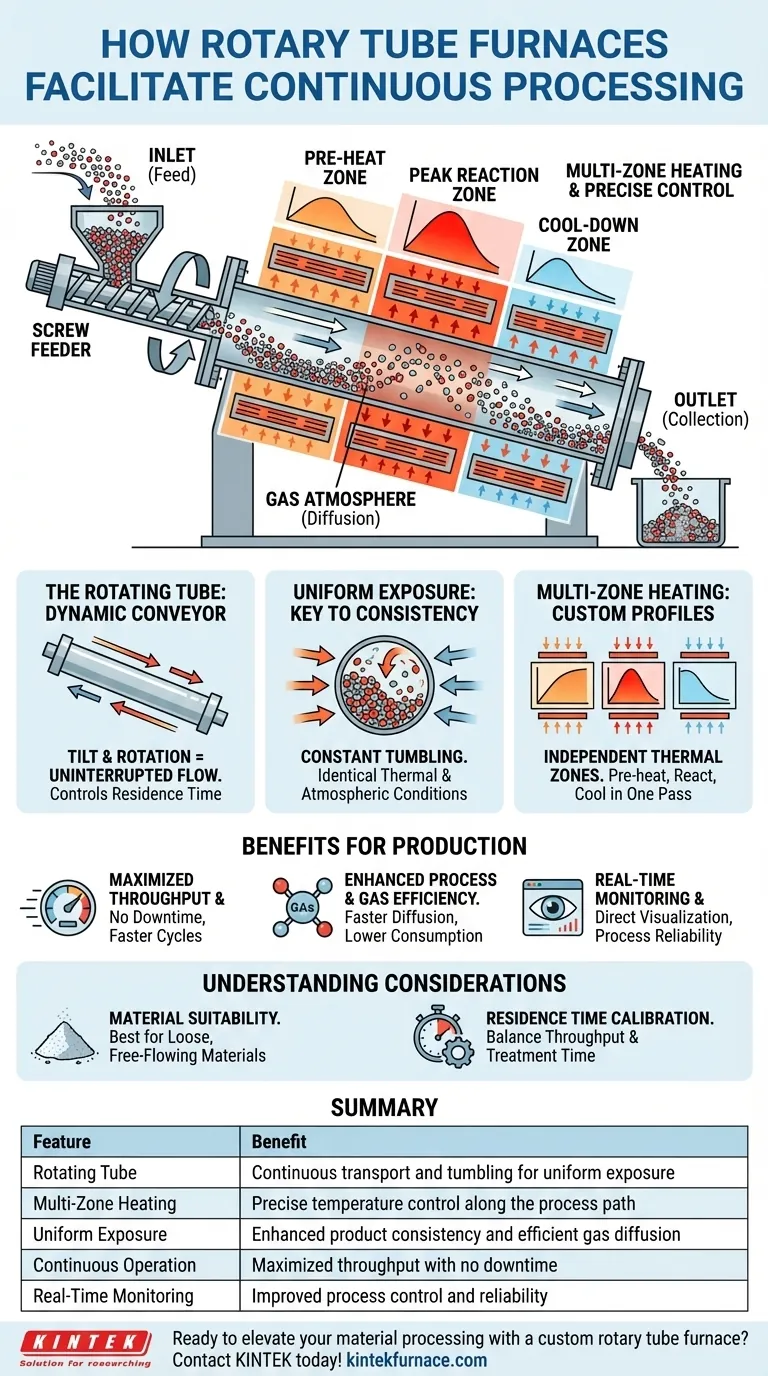

Die Grundprinzipien der kontinuierlichen Verarbeitung

Um zu verstehen, wie diese Öfen funktionieren, ist es wichtig, ihre grundlegende Mechanik aufzuschlüsseln. Die Konstruktion ist eine elegante Lösung für die Herausforderung, große Mengen an Partikelmaterial gleichmäßig und effizient zu erhitzen.

Das Drechrohr: Ein dynamisches Förderband

Die zentrale Komponente ist das Prozessrohr, das in einem leichten Winkel geneigt ist und sich langsam dreht. Material wird kontinuierlich in das höher gelegene Ende eingeführt, und die Drehung bewirkt, dass es taumelt und allmählich die Länge des Rohres zu einem Sammelsystem am unteren Ende zurücklegt.

Dieser Mechanismus wirkt als selbstregulierendes Förderband. Die Geschwindigkeit der Drehung und der Neigungswinkel sind kritische Parameter, die die Verweilzeit steuern – also wie lange sich das Material zur Behandlung im Ofen befindet.

Mehrzonen-Beheizung für präzise Kontrolle

Die meisten industriellen Drehrohrofen werden nicht über ihre gesamte Länge einheitlich beheizt. Stattdessen sind sie in mehrere, unabhängig voneinander steuerbare thermische Zonen unterteilt.

Dies ermöglicht die Erstellung eines präzisen Temperaturprofils entlang des Prozesspfades. Zum Beispiel kann ein Material in der ersten Zone schrittweise vorgewärmt, in den mittleren Zonen auf einer maximalen Reaktionstemperatur gehalten und dann in der letzten Zone vor dem Austritt gekühlt werden – alles in einem einzigen, kontinuierlichen Durchgang.

Gleichmäßige Exposition: Der Schlüssel zur Konsistenz

In einem statischen Ofen wird Material am Boden eines Tiegel anders erhitzt als Material an der Oberseite. Ein Drehrohrofen löst dieses Problem durch ständiges Taumeln.

Diese kontinuierliche Bewegung stellt sicher, dass die gesamte Oberfläche des Materials wiederholt der Wärmequelle und der Ofenatmosphäre ausgesetzt wird. Dies führt zu einer außergewöhnlich gleichmäßigen Wärmebehandlung und einer hocheffizienten Gasdiffusion, was für Prozesse wie Oxidation oder chemische Gasphasenabscheidung (CVD) entscheidend ist.

Die greifbaren Vorteile für die Produktion

Die Prinzipien des kontinuierlichen Transports und der gleichmäßigen Exposition führen direkt zu erheblichen betrieblichen Vorteilen gegenüber der traditionellen Chargenverarbeitung.

Maximierter Durchsatz und Effizienz

Der kontinuierliche Betrieb eliminiert die Ausfallzeiten, die mit Stapelsystemen verbunden sind – Laden, Erhitzen, Abkühlen und Entladen. Durch den unterbrechungsfreien Betrieb erreichen Drehrohrofen wesentlich kürzere Produktionszyklen und maximieren den Durchsatz, was sie ideal für großtechnische industrielle Anwendungen macht.

Verbesserte Prozess- und Gaseffizienz

Da das Material ständig gemischt wird, erfolgt die Diffusion von Prozessgasen in die Partikel viel schneller und effektiver. Dies beschleunigt nicht nur Reaktionen, sondern reduziert auch den Gesamtgasverbrauch im Vergleich zu statischen Prozessen, bei denen das Gas langsam in einen stationären Materialhaufen eindringen muss.

Echtzeitüberwachung und -steuerung

Viele moderne Drehrohrofen verfügen über Funktionen wie ein integriertes Quarz-Sichtfenster. Dies ermöglicht eine direkte, visuelle Echtzeitüberwachung des Materials während der Verarbeitung. Gepaart mit Verstopfungs-vermeidenden Konstruktionen und automatisierten Zuführsystemen bietet dies ein hohes Maß an Prozesskontrolle ohne Unterbrechung.

Abwägungen und Überlegungen verstehen

Obwohl er leistungsstark ist, ist ein Drehrohrofen ein spezialisiertes Werkzeug. Seine Vorteile kommen nur zum Tragen, wenn er auf die richtigen Materialien und Prozesse angewendet wird.

Materialeignung ist entscheidend

Diese Öfen sind speziell für lockere, rieselfähige Materialien wie Pulver, Granulate oder kleine Pellets konzipiert. Sie eignen sich nicht für feste Komponenten, Materialien, die durch Taumeln beschädigt werden können, oder Substanzen, die schmelzen und an den Rohrwandungen haften bleiben könnten.

Kalibrierung der Verweilzeit

Der Durchsatz ist direkt an die Verweilzeit des Materials gebunden. Die Kalibrierung der Drehgeschwindigkeit und des Winkels des Rohres, um die gewünschte Prozesszeit für Ihr spezifisches Material zu erreichen, ist ein entscheidender Schritt. Ein schnellerer Durchfluss erhöht den Durchsatz, verkürzt jedoch die Behandlungszeit, und umgekehrt.

Systemkomplexität

Im Vergleich zu einem einfachen Kasten- oder statischen Rohrofen ist ein rotierendes System mechanisch komplexer. Es umfasst rotierende Dichtungen, Antriebsmotoren sowie Materialzuführungs- und Sammelsysteme, die eine ordnungsgemäße Installation und regelmäßige Wartung erfordern, um einen zuverlässigen Langzeitbetrieb zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Prozesstechnologie hängt vollständig von Ihrem Material, Ihrem Umfang und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der groß angelegten, konsistenten Produktion von Pulvern oder Granulaten liegt: Ein Drehrohrofen ist die überlegene Wahl zur Maximierung des Durchsatzes und zur Gewährleistung der Produktgleichmäßigkeit bei Prozessen wie Kalzinieren, Rösten oder Sintern.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung mit kleinen, variablen Chargen liegt: Ein traditioneller statischer Rohr- oder Chargenofen bietet größere Einfachheit und Flexibilität für die Handhabung unterschiedlicher Materialien und Probengrößen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien liegt, die empfindlich auf mechanische Belastung reagieren: Sie müssen sorgfältig prüfen, ob die Taumelbewegung akzeptabel ist, da ein statischer Ofen oder ein Bandofen eine besser geeignete Alternative sein könnten.

Indem Sie die einzigartigen Fähigkeiten des Ofens an Ihre spezifischen Ziele anpassen, können Sie eine Reihe von diskreten Aufgaben in einen hochgradig effizienten, kontinuierlichen Fertigungsprozess umwandeln.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Drehrohr | Kontinuierlicher Transport und Taumeln für gleichmäßige Exposition |

| Mehrzonen-Beheizung | Präzise Temperaturkontrolle entlang des Prozesspfades |

| Gleichmäßige Exposition | Verbesserte Produktkonsistenz und effiziente Gasdiffusion |

| Kontinuierlicher Betrieb | Maximierter Durchsatz ohne Ausfallzeiten |

| Echtzeitüberwachung | Verbesserte Prozesskontrolle und Zuverlässigkeit |

Bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohrofen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur tiefgehenden Anpassung unterstützt werden. Ob Sie Pulver, Granulate oder andere lose Materialien verarbeiten, wir können ein System entwerfen, das Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Skalierbarkeit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Wie funktioniert der Heizprozess in Drehrohrofenen? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Wie werden Drehrohröfen in der industriellen Produktion eingesetzt? Steigern Sie die Effizienz durch gleichmäßige thermische Verarbeitung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz für Ihre Materialien

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle