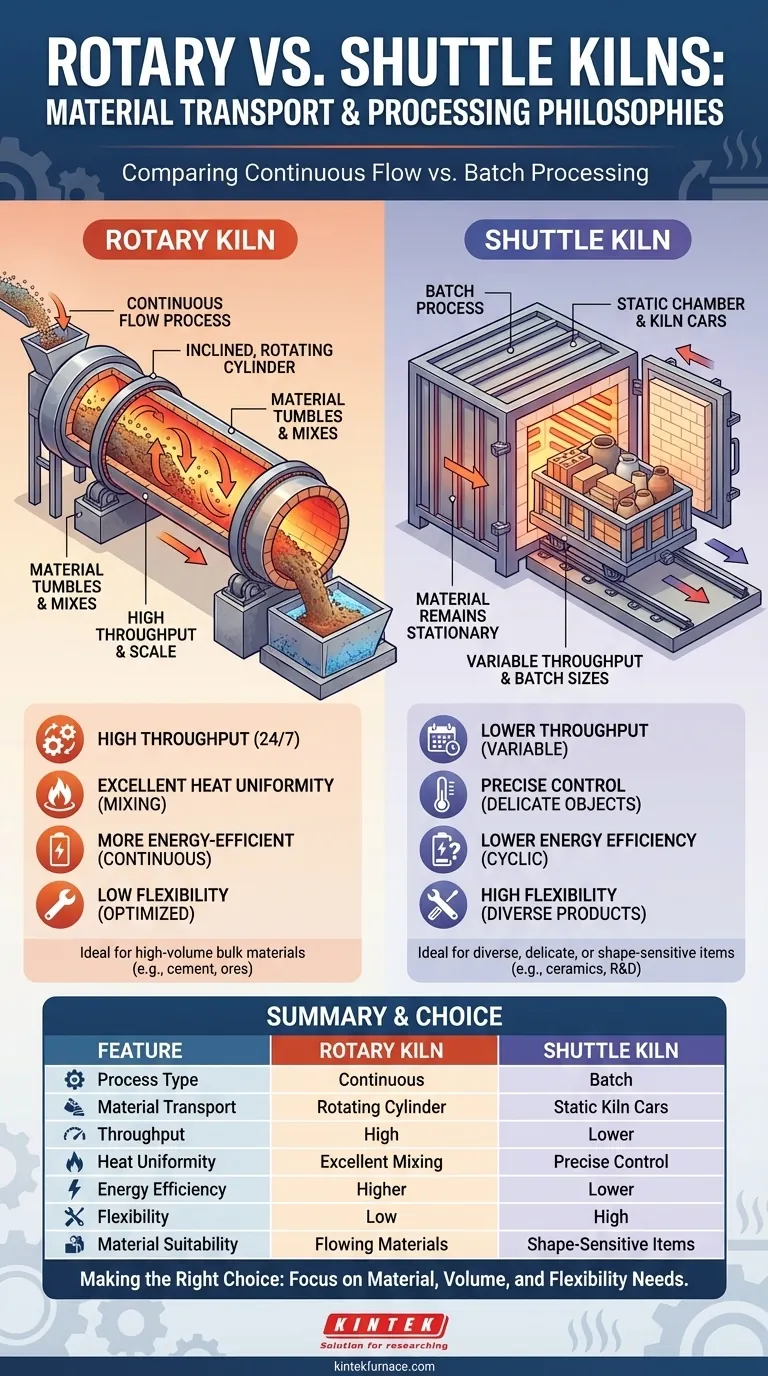

Im Grunde genommen stellen die Materialtransportmethoden von Drehrohröfen und Kammeröfen zwei fundamental unterschiedliche Verarbeitungsphilosophien dar. Ein Drehrohrofen transportiert Material kontinuierlich durch einen geneigten, rotierenden Zylinder, während ein Kammerofen statisches Material in diskreten Chargen verarbeitet, die auf Wagen geladen werden, die in die Ofenkammer hinein- und herausfahren.

Die Unterscheidung ist nicht nur mechanisch; es ist der Unterschied zwischen einem kontinuierlichen Durchflussprozess (Drehrohr) und einem Chargenprozess (Kammerofen). Diese Wahl bestimmt alles, von der Energieeffizienz und dem Durchsatz bis hin zu den Materialien, die Sie verarbeiten können.

Die Mechanik des Materialtransports

Die Art und Weise, wie ein Ofen Material durch seine Heizzonen bewegt, ist zentral für sein Design und seine Anwendung. Die von Drehrohr- und Kammeröfen verwendeten Methoden könnten unterschiedlicher nicht sein.

Kammeröfen: Der Chargenprozess

Ein Kammerofen arbeitet auf Chargenbasis. Die Materialien werden zunächst sorgfältig auf einem feuerfesten Wagen, oft als Ofenwagen bezeichnet, angeordnet.

Der gesamte Wagen wird in die Ofenkammer gefahren, die Türen werden versiegelt und der programmierte Heiz- und Abkühlzyklus beginnt. Sobald der Zyklus abgeschlossen ist, öffnen sich die Türen und der Wagen wird zur Entladung herausgefahren.

Diese Methode behandelt die gesamte Ladung während des Brennprozesses als eine einzige, statische Einheit.

Drehrohröfen: Der kontinuierliche Durchfluss

Ein Drehrohrofen ist für einen kontinuierlichen, ununterbrochenen Materialfluss ausgelegt. Er besteht aus einem langen, zylindrischen Mantel, der mit feuerfestem Material ausgekleidet ist, leicht geneigt ist und sich langsam dreht.

Material wird in das erhöhte Ende des Zylinders eingeführt. Während sich der Ofen dreht, wird das Material durch die Schwerkraft vermischt und bewegt sich allmählich die Neigung hinunter zum Austragende.

Es gibt keine Türen und keine Ofenwagen; der Prozess ist dynamisch und darauf ausgelegt, über lange Zeiträume ohne Unterbrechung zu laufen.

Wesentliche Betriebsmerkmale

Das Verständnis des Transportmechanismus offenbart die tieferen betrieblichen Kompromisse zwischen diesen beiden Technologien. Die Wahl hängt weniger vom Ofen selbst ab als vielmehr von der Art Ihrer Produktionsziele.

Durchsatz und Maßstab

Ein Drehrohrofen ist eine Maschine mit hohem Durchsatz, ideal für großindustrielle Prozesse wie die Zementherstellung oder Mineralienkalzinierung, bei denen riesige Mengen eines einzigen Produkts rund um die Uhr verarbeitet werden.

Ein Kammerofen eignet sich für geringere Mengen, variable Produktionspläne oder Produkte, die einzigartige Brennprofile erfordern. Seine Chargennatur ermöglicht häufige Wechsel zwischen verschiedenen Produkten.

Hitzebelastung und Gleichmäßigkeit

In einem Drehrohrofen sorgt die Tumbling-Aktion für eine hervorragende Durchmischung, wodurch jedes Partikel gleichmäßig der Hitze ausgesetzt wird. Dies ist perfekt für Pulver, Granulate und Schlämme, bei denen konsistente chemische und physikalische Veränderungen im gesamten Schüttgut gewünscht sind.

In einem Kammerofen bleibt das Material stationär. Dies ermöglicht eine präzise Steuerung des Erhitzens und Abkühlens spezifischer, oft empfindlicher oder großer Objekte wie Sanitärkeramik, technische Keramik oder Kunstkeramik.

Die Kompromisse verstehen

Kein Ofen ist universell überlegen; es sind spezialisierte Werkzeuge, die für unterschiedliche Aufgaben entwickelt wurden. Die Anerkennung ihrer inhärenten Grenzen ist der Schlüssel zu einer fundierten Investitionsentscheidung.

Energieeffizienz

Drehrohröfen sind bei großtechnischen Anwendungen im Allgemeinen energieeffizienter. Sie laufen kontinuierlich bei einer stabilen Temperatur, und Energie wird nicht für das zyklische Aufheizen und Abkühlen der Ofenstruktur oder der schweren Ofenwagen verschwendet, die in Kammeröfen verwendet werden.

Kammeröfen verlieren aufgrund der Türöffnungen und der Notwendigkeit, die gesamte Ofenmasse für die nächste Charge neu aufzuheizen, zwangsläufig mehr Wärme während jedes Zyklus.

Prozessflexibilität

Kammeröfen bieten unübertroffene Prozessflexibilität. Jede Charge kann ein völlig anderes Brennprofil, eine andere Temperatur und Dauer haben, was sie ideal für F&E, Pilotproduktion oder die Herstellung eines vielfältigen Produktportfolios macht.

Drehrohröfen sind wenig flexibel. Sie sind für ein bestimmtes Material und einen bestimmten Prozess optimiert, und eine Änderung der Einrichtung ist ein großes Unterfangen, das zu erheblichen Ausfallzeiten führt.

Materialeignung

Die physikalische Form Ihres Materials ist eine entscheidende Einschränkung. Drehrohröfen eignen sich hervorragend für Materialien, die fließen und trudeln können, ohne beschädigt zu werden.

Kammeröfen sind für jedes Teil erforderlich, das seine Form, Position oder Unversehrtheit beibehalten muss, von großen Strukturziegeln bis hin zu komplizierten Keramikkomponenten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung muss von Ihrem Material, Ihrem Produktionsvolumen und Ihrem Flexibilitätsbedarf bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Produktion eines Schüttguts (wie Zement, Kalk oder Erze) liegt: Der Drehrohrofen ist aufgrund seines Durchsatzes und seiner thermischen Effizienz die einzig logische Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Produkte, empfindlicher Objekte oder variabler Chargengrößen (wie Keramik, Feuerfestmaterialien oder Spezialchemikalien) liegt: Der Kammerofen bietet die notwendige Kontrolle und Flexibilität für Ihren Betrieb.

Letztendlich beginnt die Wahl des richtigen Ofens mit einem klaren Verständnis davon, ob Ihr Prozess im Grunde kontinuierlich oder chargenorientiert ist.

Zusammenfassungstabelle:

| Merkmal | Drehrohrofen | Kammerofen |

|---|---|---|

| Materialtransport | Kontinuierlicher Fluss durch rotierenden Zylinder | Chargenprozess mit statischen Ofenwagen |

| Prozesstyp | Kontinuierlich | Charge |

| Durchsatz | Hoch, für Großserienproduktion | Niedriger, für variable oder kleine Chargen |

| Hitzegleichmäßigkeit | Hervorragende Durchmischung für Pulver/Granulate | Präzise Steuerung für empfindliche/große Objekte |

| Energieeffizienz | Höher für kontinuierliche Betriebe | Niedriger aufgrund zyklischer Erhitzung/Abkühlung |

| Flexibilität | Gering, optimiert für spezifische Prozesse | Hoch, ideal für diverse Produkte und F&E |

| Materialeignung | Fließende Materialien (z. B. Erze, Schlämme) | Formempfindliche Teile (z. B. Keramik, Ziegel) |

Sie haben Schwierigkeiten, den richtigen Ofen für Ihr Labor oder Ihre Produktionsanforderungen auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Fähigkeiten zur Tiefenanpassung, um eine optimale Leistung für Materialien wie Keramik, Erze und mehr zu gewährleisten. Ob Sie einen kontinuierlichen Prozess mit einem Drehrohrofen oder eine flexible Chargenabwicklung mit einem Kammerofen benötigen, wir können Ihnen helfen, Ihre Effizienz und Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem spezifischen Anwendungsfall zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen