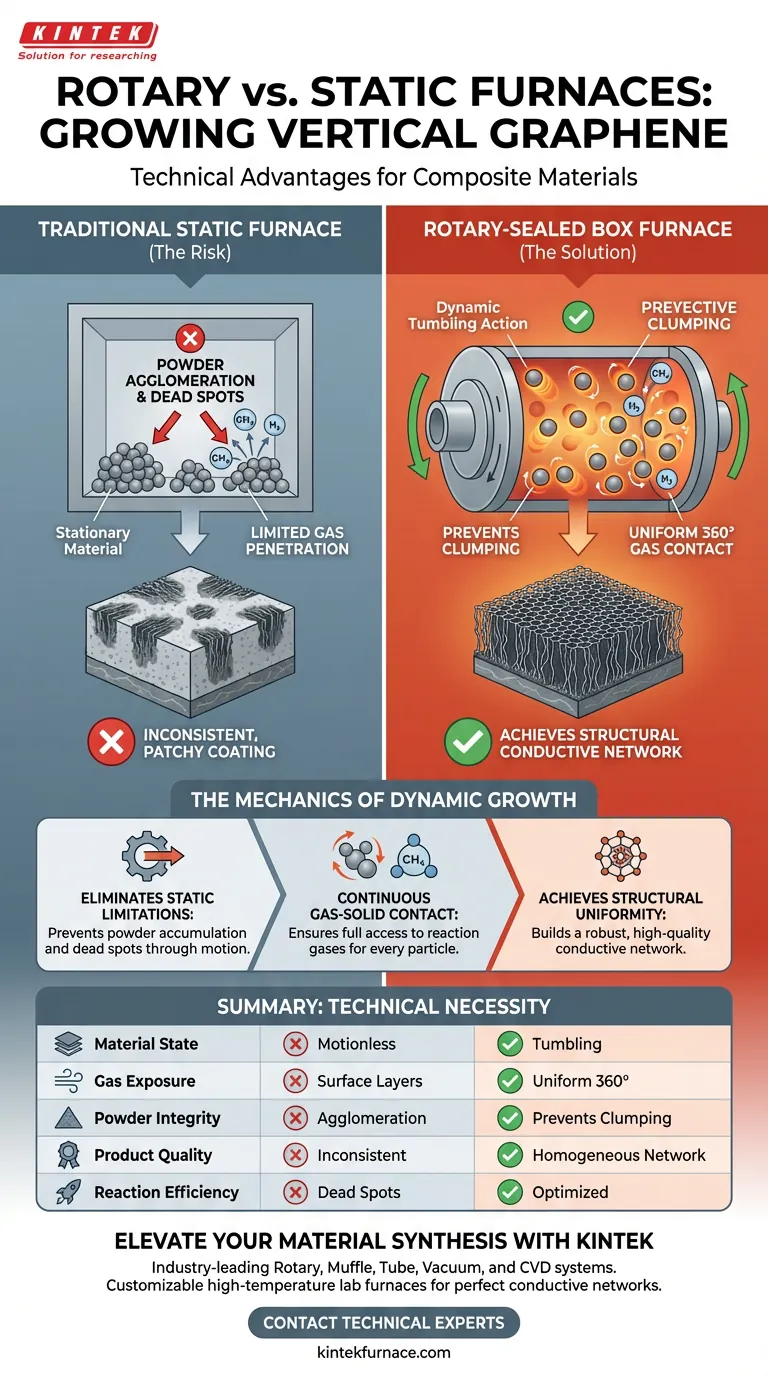

Der entscheidende technische Vorteil eines Drehrohr-Boxofens ist die Schaffung einer dynamischen Reaktionsumgebung. Im Gegensatz zu statischen Öfen, die Materialien unbeweglich lassen, wirbelt ein Rotationssystem die Verbundgrundmaterialien (wie SiNDs/C-Nanosphären) während des gesamten Prozesses physisch umher. Diese Bewegung stellt sicher, dass die gesamte Oberfläche einen kontinuierlichen, gleichmäßigen Kontakt mit Reaktionsgasen wie Methan (CH4) und Wasserstoff (H2) aufrechterhält.

Durch den Einsatz eines dynamischen Wälzverfahrens verhindert der Drehrohr-Ofen die Pulveransammlung und beseitigt tote Zonen. Dies stellt sicher, dass jede Nanosphäre eine gleichmäßige Graphenbeschichtung erhält, die für den Aufbau eines zuverlässigen, qualitativ hochwertigen leitfähigen Netzwerks erforderlich ist.

Die Mechanik des dynamischen Wachstums

Beseitigung statischer Einschränkungen

In einem herkömmlichen statischen Ofen bleibt das Basismaterial während der Wachstumsphase unbeweglich.

Dieser Bewegungsmangel führt oft zu Pulveransammlungen. Wenn sich Materialien verklumpen, können die Reaktionsgase die inneren Schichten nicht effektiv durchdringen, was zu inkonsistenten Wachstumsraten über die gesamte Charge führt.

Kontinuierlicher Gas-Feststoff-Kontakt

Der Drehrohr-Boxofen löst dieses Problem durch Einführung einer Wälzbewegung.

Während sich der Ofen dreht, werden die Nanosphären ständig bewegt und der Umgebung ausgesetzt. Dies stellt sicher, dass die Reaktionsgase (CH4 und H2) vollen Zugang zur Oberfläche jedes Partikels haben und nicht nur zur obersten Schicht.

Erreichen von struktureller Gleichmäßigkeit

Verhinderung ungleichmäßiger Reaktionen

Gleichmäßigkeit ist die primäre Erfolgsmetrik beim Wachstum von vertikalem Graphen (VG).

Die dynamische Natur des Drehrohr-Ofens verhindert die ungleichmäßigen Reaktionen, die statische Methoden plagen. Durch die Bewegung der Partikel sorgt das System für eine gleichmäßige Verteilung von Temperatur und Gaskonzentration über alle Materialien.

Aufbau eines robusten leitfähigen Netzwerks

Das ultimative Ziel dieses Prozesses ist die Herstellung eines funktionellen Verbundmaterials.

Da der Drehrohrprozess jede Nanosphäre einzeln und gleichmäßig beschichtet, bildet das resultierende vertikale Graphen eine kohäsive Struktur. Diese Gleichmäßigkeit ist technisch notwendig, um ein qualitativ hochwertiges leitfähiges Netzwerk im gesamten Material zu etablieren, was mit fleckigen, statisch gewachsenen Beschichtungen oft nicht zu erreichen ist.

Die Risiken der statischen Verarbeitung

Bei der Bewertung dieser Ofentypen ist es entscheidend, die spezifischen Nachteile des statischen Ansatzes für diese Anwendung zu verstehen.

Pulveragglomeration

Statische Öfen sind sehr anfällig für Materialklumpen. Ohne mechanische Bewegung neigen Nanosphären dazu, sich zu aggregieren und die inneren Oberflächen vor den notwendigen chemischen Reaktionen zu schützen.

Inkonsistente Materialeigenschaften

Das Ergebnis der statischen Verarbeitung ist oft eine Charge von Materialien mit stark variablen Eigenschaften. Einige Bereiche können starkes Graphenwachstum aufweisen, während andere wenig bis gar keines haben, was die Gesamtleistung des Verbundmaterials beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ofenkonfiguration für Ihre spezifischen Materialanforderungen auszuwählen, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leistung liegt: Priorisieren Sie den Drehrohr-Ofen, um das gleichmäßige leitfähige Netzwerk zu gewährleisten, das für einen hocheffizienten Elektronentransport erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Materialhomogenität liegt: Verwenden Sie das Rotationssystem, um Pulveransammlungen zu verhindern und sicherzustellen, dass jede Nanosphäre hinsichtlich der Beschichtungsdicke identisch ist.

Der Drehrohr-Boxofen ist nicht nur eine Alternative; er ist eine technische Notwendigkeit, um eine gleichmäßige, qualitativ hochwertige vertikale Graphenbedeckung auf Nanosphären zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Drehrohr-Boxofen | Traditioneller statischer Ofen |

|---|---|---|

| Materialzustand | Kontinuierliches Wälzen und Bewegen | Stationär und unbeweglich |

| Gasexposition | Gleichmäßiger 360°-Gas-Feststoff-Kontakt | Begrenzt auf Oberflächenschichten |

| Pulverintegrität | Verhindert Ansammlung und Verklumpung | Sehr anfällig für Agglomeration |

| Produktqualität | Homogenes leitfähiges Netzwerk | Inkonsistente Materialeigenschaften |

| Reaktionseffizienz | Optimiert durch dynamische Bewegung | Hohes Risiko von toten Zonen |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Lassen Sie nicht zu, dass die Einschränkungen der statischen Verarbeitung Ihre Forschung beeinträchtigen. KINTEK bietet branchenführende Rotations-, Muffel-, Rohr-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen des fortschrittlichen Nanomaterialwachstums zu erfüllen. Unsere erfahrenen F&E- und Fertigungsteams sind darauf spezialisiert, kundenspezifische Hochtemperatur-Laböfen zu entwickeln, die sicherstellen, dass Ihre Materialien das perfekte leitfähige Netzwerk erreichen.

Sind Sie bereit, Ihren Graphenwachstumsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Ofenlösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Zhenwei Li, Jie Yu. Macroporous Directed and Interconnected Carbon Architectures Endow Amorphous Silicon Nanodots as Low-Strain and Fast-Charging Anode for Lithium-Ion Batteries. DOI: 10.1007/s40820-023-01308-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die jüngsten Innovationen im Schachtofen-Design? Steigern Sie die Effizienz mit intelligenten, nachhaltigen Lösungen

- Was sind die wichtigsten technischen Merkmale eines Drehrohrofen zum Sintern? Erzielen Sie eine gleichmäßige, kontinuierliche Wärmebehandlung

- Wie verbessern Rotationsöfen die Gasdiffusion? Erzielen Sie gleichmäßige Gas-Feststoff-Reaktionen für Ihr Labor

- Was sind die Vorteile eines Drehrohrofens für Bioreduktionsmittel? Erreichen Sie gleichmäßige Qualität und Skalierbarkeit im industriellen Maßstab

- Welche Rolle spielen Drehrohröfen bei chemischen Reaktionen? Erzielen Sie gleichmäßige Hitze und Mischung für Festkörperprozesse

- Welche Zementarten können mit einem Drehrohrofen hergestellt werden? Erschließen Sie vielseitigen Klinker für unterschiedliche Zementarten

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile