In den letzten Jahren hat sich das Design von Drehrohrofenen erheblich über seine traditionellen mechanischen Wurzeln hinaus weiterentwickelt. Die wirkungsvollsten Innovationen konzentrieren sich auf Automatisierung und digitale Steuerung, fortschrittliche Baumaterialien, Energieeffizienz, Emissionsreduzierung und neue modulare Bauformen. Diese Änderungen wirken zusammen, um den Ofen von einer einfachen Heiztonne in ein präzises, datengesteuertes thermisches Verarbeitungsystem zu verwandeln.

Die Kernherausforderung bei traditionellen Drehrohrofenen waren schon immer ihre Ineffizienz, hohen Betriebskosten und Umweltauswirkungen. Moderne Innovationen sind nicht nur inkrementelle Upgrades; sie stellen einen grundlegenden Wandel dar, um Öfen intelligenter, nachhaltiger und hochgradig an spezifische Materialverarbeitungsanforderungen anpassbar zu machen.

Warum das traditionelle Ofendesign neu konzipiert wird

Ein Drehrohrofen ist im Grunde eine einfache Maschine: ein großer, rotierender Stahlzylinder, der mit feuerfester Auskleidung versehen und leicht geneigt ist. Das oben eingeführte Material bewegt sich durch den Ofen, während er rotiert, und durchläuft thermische und chemische Veränderungen.

Jahrzehntelang konzentrierte sich das Design auf reine Haltbarkeit und Größe, wobei einige Öfen über 700 Fuß lang waren. Dieser Ansatz bringt jedoch inhärente Einschränkungen mit sich: massiver Energieverbrauch, Abhängigkeit von der Erfahrung des Bedieners für die Steuerung, erhebliche Wartungsausfallzeiten und erhebliche Umweltschadstoffemissionen.

Moderne Anforderungen an Prozesseffizienz, Kostenoptimierung und strenge Einhaltung von Vorschriften haben zu einer vollständigen Neubewertung dieses traditionellen Modells gezwungen.

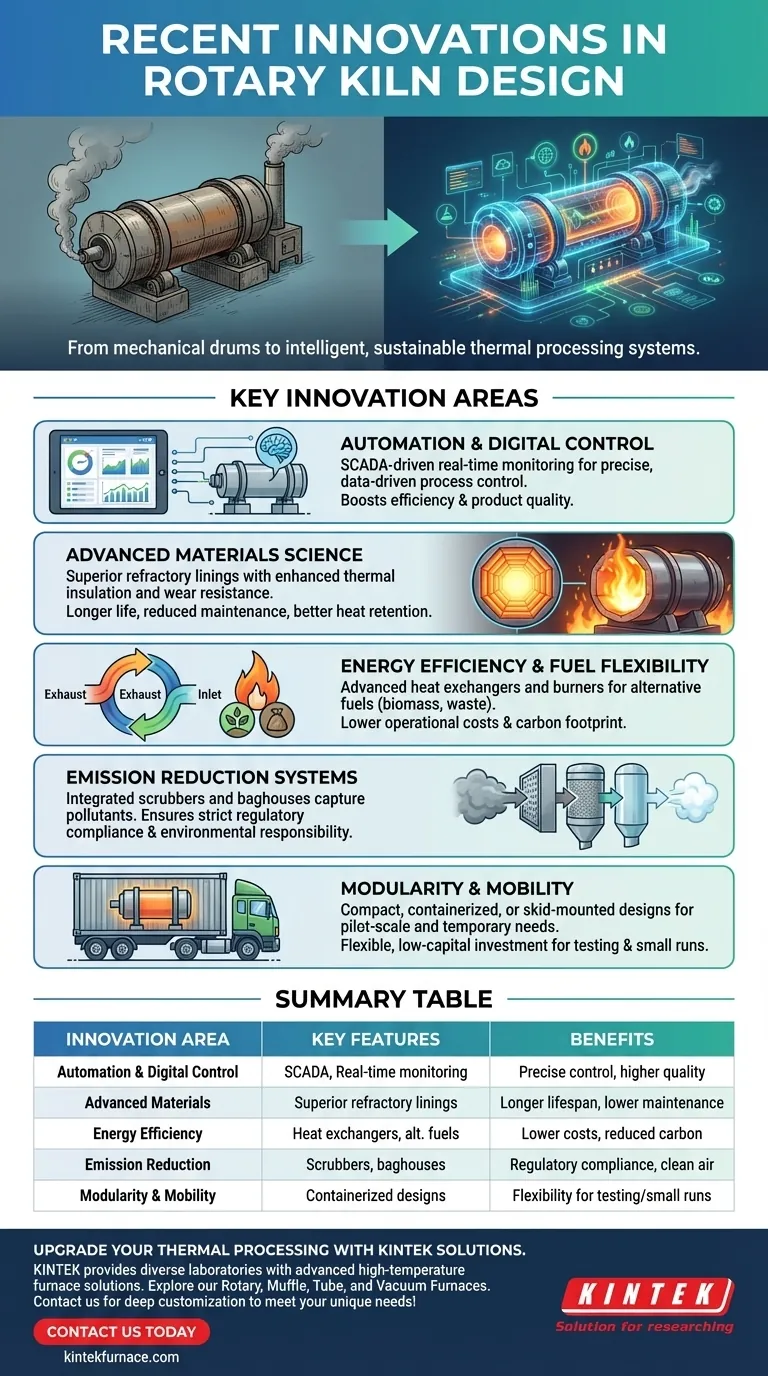

Schlüsselbereiche moderner Innovationen

Die heutigen Innovationen zielen auf die Kernschwächen älterer Designs ab und konzentrieren sich auf Intelligenz, Effizienz und Nachhaltigkeit.

Automatisierung und digitale Steuerung

Der größte Sprung ist die Integration digitaler Steuerungssysteme. SCADA-Systeme (Supervisory Control and Data Acquisition) sind heute zentral für den modernen Ofenbetrieb.

Diese Plattformen bieten eine Echtzeitüberwachung kritischer Variablen wie Temperaturprofile, Verweilzeit, Zufuhrrate und Gasfluss. Dies ermöglicht automatische Anpassungen und den Übergang von einem manuellen, erfahrungsbasierten Betrieb zu einer präzisen, datengesteuerten Prozesssteuerung, die Effizienz und Produktqualität steigert.

Fortschrittliche Materialwissenschaft

Die Haltbarkeit eines Ofens wird durch seine feuerfeste Auskleidung bestimmt, die den Stahlmantel vor extremer Hitze und chemischem Angriff schützt.

Innovationen bei feuerfesten Materialien haben Auskleidungen mit überlegener Wärmeisolierung und Verschleißfestigkeit hervorgebracht. Dies führt direkt zu einer längeren Kampagnenlebensdauer, reduzierten Wartungsausfallzeiten und einer besseren Wärmespeicherung, was den Gesamtenergieverbrauch senkt.

Energieeffizienz und Kraftstoffflexibilität

Energie ist der primäre Betriebskostenfaktor eines Drehrohrofens. Moderne Designs legen Wert auf Effizienz durch verschiedene Mittel.

Fortschrittliche Wärmetauscher werden zur Rückgewinnung von Abwärme aus den Abgasen und zur Vorwärmung des zugeführten Materials oder der Verbrennungsluft eingesetzt. Darüber hinaus sind Brenner und Verbrennungssysteme jetzt so konzipiert, dass sie eine breitere Palette von alternativen Brennstoffen verarbeiten können, einschließlich Biomasse oder abfallbasierten Brennstoffen, wodurch die Abhängigkeit von fossilen Brennstoffen verringert und sowohl Kosten als auch der CO2-Fußabdruck gesenkt werden.

Emissionsreduzierungssysteme

Die Einhaltung von Umweltvorschriften ist ein nicht verhandelbarer Aspekt der modernen Industrie. Ofensysteme integrieren jetzt hochentwickelte Emissionsreduzierungstechnologien.

Dazu gehören Hochleistungs-Wäscher, Gewebefilter (Baghouses) und andere Gasbehandlungssysteme, die Schadstoffe einfangen, bevor sie in die Atmosphäre gelangen. Dies stellt sicher, dass der gesamte thermische Verarbeitungsprozess auch den strengsten Standards entspricht.

Modularität und Mobilität

Eine bedeutende Innovation ist die Abkehr von ausschließlich massiven, fest installierten Anlagen. Modulare und mobile Drehrohrofen bieten neue Flexibilität.

Diese kompakten, containerisierten oder auf Schlitten montierten Systeme eignen sich ideal für Pilotversuche, kleinere Produktionschargen oder temporäre Projekte an abgelegenen Standorten. Sie ermöglichen es Unternehmen, einen Prozess zu validieren oder einen bestimmten Auftrag zu erfüllen, ohne die massiven Investitionen einer festen Anlage tätigen zu müssen.

Die Abwägungen verstehen

Obwohl diese Innovationen klare Vorteile bieten, sind sie nicht ohne eigene Herausforderungen und Überlegungen.

Die Kosten erhöhter Komplexität

Automatisierung und fortschrittliche Sensorarrays führen ein höheres Maß an technischer Komplexität ein. Der Betrieb und die Wartung dieser Systeme erfordern ein besser qualifiziertes Personal. Ein Ausfall einer digitalen Steuerungskomponente kann ebenso störend sein wie ein mechanischer Ausfall und erfordert spezielle Diagnosekenntnisse.

Materialeigenschaften bleiben vorrangig

Keine Technologie kann ein mangelndes Verständnis des zu verarbeitenden Materials ausgleichen. Wichtige Eigenschaften wie Korngrößenverteilung, Schüttdichte, Feuchtigkeitsgehalt und chemische Eigenschaften bestimmen immer noch grundlegend das Ofendesign. Pilotversuche bleiben ein entscheidender Schritt, um diese Daten zu sammeln und sicherzustellen, dass das endgültige Design auf Erfolg zugeschnitten ist.

Nachrüstung vs. Neubau

Die Integration der neuesten Innovationen in einen bestehenden, älteren Ofen kann schwierig und teuer sein. Während die Nachrüstung von Emissionskontrollen oder einem neuen Brenner oft machbar ist, ist die volle Ausschöpfung der Vorteile eines vollautomatisierten, energieeffizienten Designs typischerweise nur mit einem neuen, eigens dafür gebauten System möglich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Designelemente hängt vollständig von Ihrem primären Betriebs- oder Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Effizienz und der Senkung der Betriebskosten liegt: Priorisieren Sie ein Design mit fortschrittlicher Automatisierung, Echtzeitsteuerung und integrierten Wärmerückgewinnungssystemen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger Vorschriften liegt: Investieren Sie stark in die besten verfügbaren Emissionsminderungstechnologien und kontinuierlichen Überwachungssysteme.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Anlagenverfügbarkeit und Haltbarkeit liegt: Spezifizieren Sie fortschrittliche feuerfeste Materialien und robuste mechanische Komponenten, auch wenn die Anfangskosten höher sind.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung oder der kurzfristigen Produktion liegt: Ziehen Sie modulare und mobile Ofensysteme in Betracht, um Flexibilität ohne langfristige Kapitalbindung zu bieten.

Letztendlich verwandeln moderne Innovationen den Drehrohrofen von einem Instrument der rohen Gewalt in ein präzises und intelligentes Werkzeug zur Materialumwandlung.

Zusammenfassungstabelle:

| Innovationsbereich | Schlüsselmerkmale | Vorteile |

|---|---|---|

| Automatisierung & Digitale Steuerung | SCADA-Systeme, Echtzeitüberwachung | Präzise Prozesssteuerung, verbesserte Effizienz, höhere Produktqualität |

| Fortschrittliche Materialien | Überlegene feuerfeste Auskleidungen | Längere Lebensdauer, reduzierter Wartungsaufwand, bessere Wärmespeicherung |

| Energieeffizienz | Wärmetauscher, Nutzung alternativer Brennstoffe | Niedrigere Betriebskosten, reduzierter CO2-Fußabdruck |

| Emissionsreduzierung | Wäscher, Gewebefilter | Einhaltung von Vorschriften, reduzierte Umweltauswirkungen |

| Modularität & Mobilität | Containerisierte, auf Schlitten montierte Designs | Flexibilität für Tests, Kleinserien, abgelegene Standorte |

Bereit für das Upgrade Ihrer thermischen Verarbeitung mit hochmodernen Drehrohrofenlösungen? Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bietet KINTEK Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen an. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Innovationen Ihre Effizienz, Nachhaltigkeit und Compliance verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen