Im Grunde verbessern Rotationsöfen die Gasdiffusion durch kontinuierliche mechanische Bewegung. Die langsame, konstante Drehung des Ofenrohrs wälzt das bearbeitete Material um und sorgt dafür, dass jede Partikel wiederholt und gründlich der inneren Atmosphäre ausgesetzt wird. Diese dynamische Aktion verhindert die Bildung einer statischen Oberschicht, die sonst den Großteil des Materials abschirmen würde, und ermöglicht es den Prozessgasen, tief und gleichmäßig einzudringen.

Der Hauptvorteil eines Rotationsofens liegt nicht nur in einer einzigen Funktion, sondern in der Synergie seiner Kernaktionen: Die Rotation sorgt gleichzeitig für gleichmäßige Wärme und eine vollständige Gasaussetzung. Dies wandelt einen potenziell ineffizienten statischen Prozess in einen hochkonsistenten, kontinuierlichen Betrieb um.

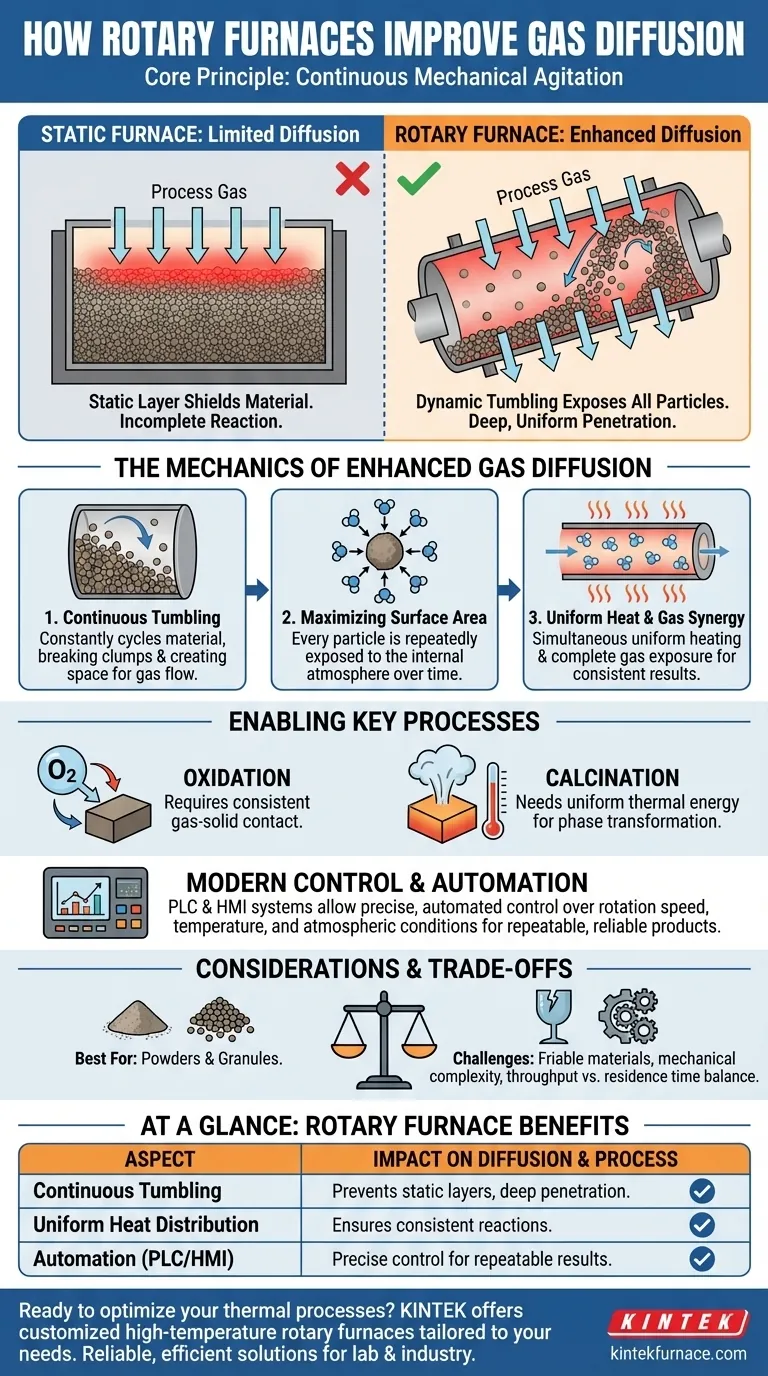

Die Mechanik der verbesserten Gasdiffusion

Bei vielen thermischen Prozessen ist die Gewährleistung der Reaktion eines Gases mit einem Feststoff die zentrale Herausforderung. Ein Rotationsherd ist speziell darauf ausgelegt, dieses Problem zu lösen.

Das Problem der statischen Schicht überwinden

In einem stationären Ofen können Prozessgase nur mit der oberen Schicht des Materialbettes interagieren. Die darunter liegenden Partikel sind abgeschirmt, was zu einer unvollständigen oder sehr ineffizienten Reaktion führt.

Dies bedeutet, dass der Prozess durch die langsame Rate begrenzt wird, mit der Gas durch ein gepacktes, statisches Pulver- oder Granulatbett diffundieren kann.

Die Rolle des kontinuierlichen Wälzens

Ein Rotationsherd besteht aus einem langen, geneigten Zylinder, der sich langsam dreht. Diese Bewegung hebt das Material kontinuierlich an und lässt es kaskadenförmig oder wälzend abfallen.

Diese einfache mechanische Aktion ist der Schlüssel. Sie führt das Material ständig vom Boden des Bettes an die Oberfläche, durchbricht Klumpen und schafft Raum für den Gasfluss.

Maximierung der Oberflächexposition

Durch das Wälzen des Materials stellt der Ofen sicher, dass die gesamte Oberfläche jedes Partikels im Laufe der Zeit dem Prozessgas ausgesetzt wird. Dies wandelt die Reaktion von einem oberflächlichen Phänomen in einen echten Massenprozess um.

Diese verbesserte Exposition verbessert nicht nur die Vollständigkeit der Reaktion, sondern kann auch die Reaktionsgeschwindigkeit erhöhen und den Gesamtgasverbrauch senken.

Jenseits der Diffusion: Das Prinzip der Gleichmäßigkeit

Die Vorteile des Rotationsdesigns gehen über die Gasdiffusion hinaus und schaffen eine hochkontrollierte und effiziente Verarbeitungsumgebung.

Konsistente Wärmeverteilung

Die gleiche Rotation, die das Material dem Gas aussetzt, gewährleistet auch eine gleichmäßige Wärmeeinwirkung. Während die Partikel wälzen, werden sie gleichmäßig von den Ofenwänden erhitzt, die Energie von externen Heizelementen erhalten.

Diese indirekte Heizmethode verhindert Hotspots und thermische Gradienten und stellt sicher, dass jedes Partikel das gleiche Temperaturprofil erfährt, was für die Prozesswiederholbarkeit entscheidend ist.

Ermöglichung wichtiger chemischer Prozesse

Dieses Maß an Kontrolle ist unerlässlich für Prozesse wie Oxidation und Kalzinierung. Die Oxidation, die eine Sauerstoffaufnahme beinhaltet, erfordert grundsätzlich einen konsistenten Gas-Feststoff-Kontakt, um effektiv abzulaufen.

Ebenso nutzt die Kalzinierung thermische Energie, um Phasentransformationen anzutreiben, die am vorhersagbarsten ablaufen, wenn die Erwärmung vollkommen gleichmäßig erfolgt.

Automatisierung und Prozesskontrolle

Moderne Rotationsherde nutzen Speicherprogrammierbare Steuerungen (SPS) und Mensch-Maschine-Schnittstellen (HMI). Diese Werkzeuge ermöglichen eine präzise, automatisierte Steuerung von Rotationsgeschwindigkeit, Temperatur und atmosphärischen Bedingungen.

Diese Automatisierung stellt sicher, dass die gleichmäßigen Bedingungen konsistent aufrechterhalten werden, was zu einer höheren Betriebseffizienz und einem reproduzierbareren, zuverlässigeren Endprodukt führt.

Verständnis der Kompromisse

Obwohl Rotationsöfen sehr effektiv sind, sind sie keine universelle Lösung. Ihr Design bringt spezifische Überlegungen mit sich, die abgewogen werden müssen.

Materialeignung

Die Wälzbewegung ist ideal für Pulver, Granulate und kleine Feststoffe. Sie kann jedoch für brüchige Materialien, die leicht zerbrechen oder abgerieben werden, zu aggressiv sein. Extrem feine Pulver können auch in die Luft gelangen und erfordern eine spezielle Handhabung.

Mechanische Komplexität

Im Vergleich zu einem statischen Kammerofen ist ein Rotationsherd eine komplexere Maschine. Der drehbare Zylinder erfordert spezielle Dichtungen, Antriebsmotoren und Stützlager, die die Wartungslast erhöhen.

Durchsatz vs. Verweilzeit

Es gibt einen inhärenten Kompromiss zwischen der Verarbeitungsgeschwindigkeit (Durchsatz) und der Zeit, die das Material im Ofen verbringt (Verweilzeit). Eine schnellere Rotation oder ein steilerer Neigungswinkel erhöhen den Durchsatz, verringern jedoch die für die vollständige Reaktion verfügbare Zeit, was eine sorgfältige Kalibrierung erfordert.

Anwendung auf Ihren Prozess

Die Wahl der richtigen Ofentechnologie hängt von der Abwägung der Prozessanforderungen und der betrieblichen Komplexität ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer vollständigen Gas-Feststoff-Reaktion liegt (z. B. Oxidation): Der Rotationsherd ist überlegen, da sein kontinuierliches Wälzen eine gleichmäßige Gasexposition im gesamten Material garantiert.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzverarbeitung von Pulvern oder Granulaten liegt: Ein kontinuierlicher Rotationsherd ist ideal, da er gleichmäßige Erwärmung und Reaktion mit einem effizienten, automatisierten Arbeitsablauf kombiniert.

- Wenn Sie große, einzelne feste Objekte oder bruchgefährdete Materialien verarbeiten: Ein statischer oder Batch-Ofen könnte geeigneter sein, da die Wälzbewegung eines Rotationsherds zu Schäden führen könnte.

Letztendlich zeichnet sich der Rotationsherd dadurch aus, dass er das Materialbett von einer statischen Barriere in ein dynamisches, reaktives Volumen verwandelt.

Zusammenfassungstabelle:

| Aspekt | Auswirkung auf die Gasdiffusion |

|---|---|

| Kontinuierliches Wälzen | Verhindert statische Schichten, setzt alle Partikel dem Gas aus für tiefe Penetration |

| Gleichmäßige Wärmeverteilung | Gewährleistet eine gleichmäßige Temperatur und unterstützt konsistente Reaktionen wie Oxidation |

| Automatisierung (SPS/HMI) | Ermöglicht präzise Steuerung von Rotation und Atmosphäre für reproduzierbare Ergebnisse |

| Materialeignung | Am besten geeignet für Pulver und Granulate; möglicherweise nicht für brüchige oder feine Materialien |

Sind Sie bereit, Ihre thermischen Prozesse mit fortschrittlichen Rotationsherd-Lösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um Hochtemperaturöfen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Rotationsherde, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Fähigkeiten zur tiefgreifenden Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie Pulver oder Granulate bearbeiten oder eine verbesserte Gasdiffusion für Oxidation und Kalzinierung benötigen, KINTEK liefert zuverlässige, effiziente Lösungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile