Im Kern ist ein Drehrohrofen ein hochgradig vielseitiger Ofen, der in der Lage ist, die grundlegende Komponente für fast jeden modernen Zement herzustellen. Obwohl die Endprodukte Zement Portland (OPC), Puzzolan-Portlandzement (PPC) und Weißzement umfassen, ist der direkte Ausstoß des Ofens nicht der Zement selbst, sondern ein Zwischenprodukt, das als Klinker bezeichnet wird. Die spezifische Zementart wird dadurch bestimmt, wie dieser Klinker verarbeitet wird, nachdem er den Ofen verlassen hat.

Die wesentliche Funktion eines Drehrohrofens für Zement besteht darin, Rohstoffe durch eine chemische Hochtemperaturreaktion in Klinker umzuwandeln. Die Vielseitigkeit des Ofens ermöglicht die Herstellung verschiedener Klinkerarten, die dann mit verschiedenen Zusatzstoffen gemahlen werden, um eine breite Palette von fertigen Zementprodukten herzustellen.

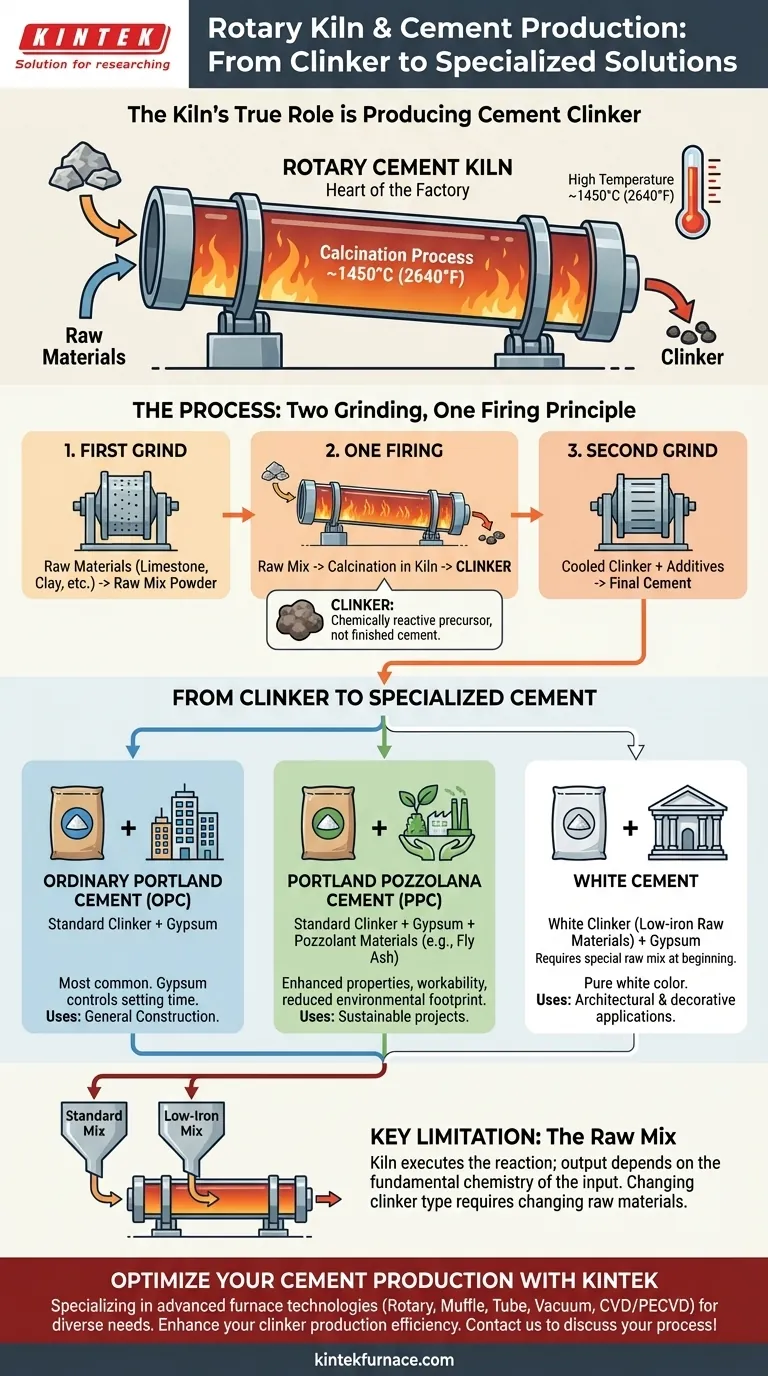

Die wahre Rolle des Ofens: Herstellung von Zementklinker

Um die Fähigkeiten des Ofens zu verstehen, muss man zuerst zwischen Klinker und Zement unterscheiden. Die Aufgabe des Ofens ist die Herstellung von Klinker; die endgültige Mischung erzeugt den Zement.

Was ist Klinker?

Klinker ist ein hartes, körniges Material, das durch das Erhitzen einer präzisen Mischung aus Kalkstein, Ton und anderen Materialien auf etwa 1450 °C (2640 °F) im Drehrohrofen entsteht.

Diese Knollen sind der universelle, chemisch reaktive Vorläufer von Zement. Für sich genommen ist Klinker kein fertiger Baustoff.

Das „Herz der Zementfabrik“

Der Drehrohrofen wird oft als das „Herz“ einer Zementanlage bezeichnet, da dieser Hochtemperatur-Umwandlungsprozess, bekannt als Kalzinierung, der kritischste Schritt ist.

Er fungiert gleichzeitig als chemischer Reaktor, Wärmetauscher und Förderer. Die langsame Drehung und die immense Hitze gewährleisten, dass die Rohstoffe gleichmäßig zu hochwertigem Klinker verarbeitet werden.

Das Prinzip „Zweimal Mahlen, Einmal Brennen“

Der Zementherstellungsprozess wird oft als „zweimal Mahlen, einmal Brennen“ zusammengefasst.

- Erstes Mahlen: Rohstoffe (Kalkstein, Ton usw.) werden zu einem feinen Pulver, dem „Rohmehl“, zermahlen.

- Einmal Brennen: Das Rohmehl wird in den Drehrohrofen geleitet und gebrannt, um Klinker zu erzeugen. Dies ist die einzige Aufgabe des Ofens.

- Zweites Mahlen: Der abgekühlte Klinker wird mit einer kleinen Menge Gips und anderen Zusatzstoffen zu einem feinen Pulver zermahlen, um den fertigen Zement herzustellen.

Vom Klinker zu Spezialzement

Die Art des hergestellten Zements wird in der letzten Mahlstufe bestimmt, basierend darauf, was dem Standardklinker hinzugefügt wird.

Zement Portland (OPC)

Dies ist die häufigste Zementart. Er wird durch das Mahlen von Standard-Portlandzementklinker mit einem geringen Anteil an Gips hergestellt, der die Abbindezeit kontrolliert.

Puzzolan-Portlandzement (PPC)

Zur Herstellung von PPC wird Standardklinker mit Gips und einem puzzolanischen Material, wie Flugasche, gemahlen. Dies verbessert die Eigenschaften des Zements, erhöht die Verarbeitbarkeit und reduziert oft seinen ökologischen Fußabdruck.

Weißzement

Die Herstellung von Weißzement erfordert eine Änderung ganz am Anfang des Prozesses. Er wird aus Rohstoffen mit extrem geringem Eisen- und Mangananteil hergestellt.

Dieses spezielle Rohmehl wird im Ofen gebrannt, um einen weißen Klinker zu erzeugen, der dann gemahlen wird, um den fertigen Weißzement für architektonische und dekorative Zwecke herzustellen.

Die Schlüsselbeschränkung verstehen

Obwohl der Drehrohrofen unglaublich vielseitig ist, wird sein Ergebnis durch einen einzigen, kritischen Faktor eingeschränkt: den Input.

Der Ofen ist anpassungsfähig, das Rohmehl ist spezifisch

Der Ofen selbst kann verschiedene Rohmehlmischungen verarbeiten, aber er kann die grundlegende Chemie der ihm zugeführten Materialien nicht verändern.

Um eine andere Klinkerart herzustellen (wie den weißen Klinker, der für Weißzement benötigt wird), muss der gesamte Prozess der Rohstoffbeschaffung und -mischung geändert werden. Der Ofen führt lediglich die chemische Reaktion mit dem aus, was ihm zugeführt wird.

Energie- und Betriebsanforderungen

Der größte Nachteil eines Drehrohrofens ist sein immenser Energieverbrauch. Die Aufrechterhaltung von Temperaturen über 1400 °C erfordert eine erhebliche und kontinuierliche Brennstoffversorgung, was ihn zum kostenintensivsten Teil des Zementherstellungsprozesses macht. Seine Rolle als Mehrzweckreaktor und Förderer erfordert zudem eine ausgefeilte Betriebssteuerung.

Wie Sie dies auf Ihr Produktionsziel anwenden

Ihre Wahl des Zements bestimmt Ihren Prozess lange bevor das Material die finale Mahlstufe erreicht.

- Wenn Ihr Hauptaugenmerk auf dem Standardbauwesen liegt: Ihr Ziel ist die effiziente Herstellung von hochwertigem Standard-Portlandzementklinker.

- Wenn Ihr Hauptaugenmerk auf nachhaltigem oder leistungsgesteigertem Zement liegt: Der Schlüsselschritt besteht darin, Ihren Standardklinker in der letzten Mahlphase mit spezifischen puzzolanischen Materialien zu mischen.

- Wenn Ihr Hauptaugenmerk auf speziellen ästhetischen Anwendungen liegt: Ihr gesamter Prozess muss sich auf die Beschaffung und Verarbeitung von eisenarmen Rohmaterialien konzentrieren, um einen reinen weißen Klinker herzustellen.

Das Verständnis der Rolle des Ofens als Klinkerproduzent ist der Schlüssel zur Beherrschung der Herstellung jeder Zementart.

Zusammenfassungstabelle:

| Zementart | Wichtiger Klinkereinsatz | Zusatzstoffe beim Endmahlen | Häufige Verwendungszwecke |

|---|---|---|---|

| Zement Portland (OPC) | Standardklinker | Gips | Allgemeiner Bau |

| Puzzolan-Portlandzement (PPC) | Standardklinker | Gips, puzzolanische Materialien (z. B. Flugasche) | Nachhaltige Projekte mit verbesserter Verarbeitbarkeit |

| Weißzement | Weißer Klinker (eisenarme Rohstoffe) | Gips | Architektonische, dekorative Anwendungen |

Sind Sie bereit, Ihre Zementproduktion mit präzisen Hochtemperaturlösungen zu optimieren? Bei KINTEK sind wir auf fortschrittliche Ofentechnologien spezialisiert, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch die Nutzung hervorragender F&E und eigener Fertigung bieten wir eine umfassende Produktlinie – einschließlich Drehrohrofen, Muffelofen, Rohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – unterstützt durch tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Ganz gleich, ob Sie Standard-OPC, nachhaltiges PPC oder speziellen Weißzement herstellen, unsere Lösungen gewährleisten eine effiziente Klinkerproduktion und überlegene Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Zementherstellungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen