Im Grunde genommen besteht der Vorteil eines Rotationsrohrofens in seiner Fähigkeit, Materialien während des Erhitzens dynamisch zu mischen – eine Fähigkeit, die herkömmliche statische Öfen nicht bieten. Dieser grundlegende Unterschied führt zu überlegener Temperaturuniformität, Prozesskontrolle und Effizienz, insbesondere bei der Verarbeitung von Pulvern, Granulaten oder anderen Partikelmaterialien.

Die Entscheidung zwischen einem Rotations- und einem statischen Ofen ist die Wahl zwischen zwei unterschiedlichen Philosophien: Statische Öfen „backen“ ein unbewegliches Material, während Rotationsöfen ein sich bewegendes Material aktiv „verarbeiten“. Für jede Anwendung, bei der die Materialkonsistenz von größter Bedeutung ist, ist dieser Unterschied der kritischste Faktor.

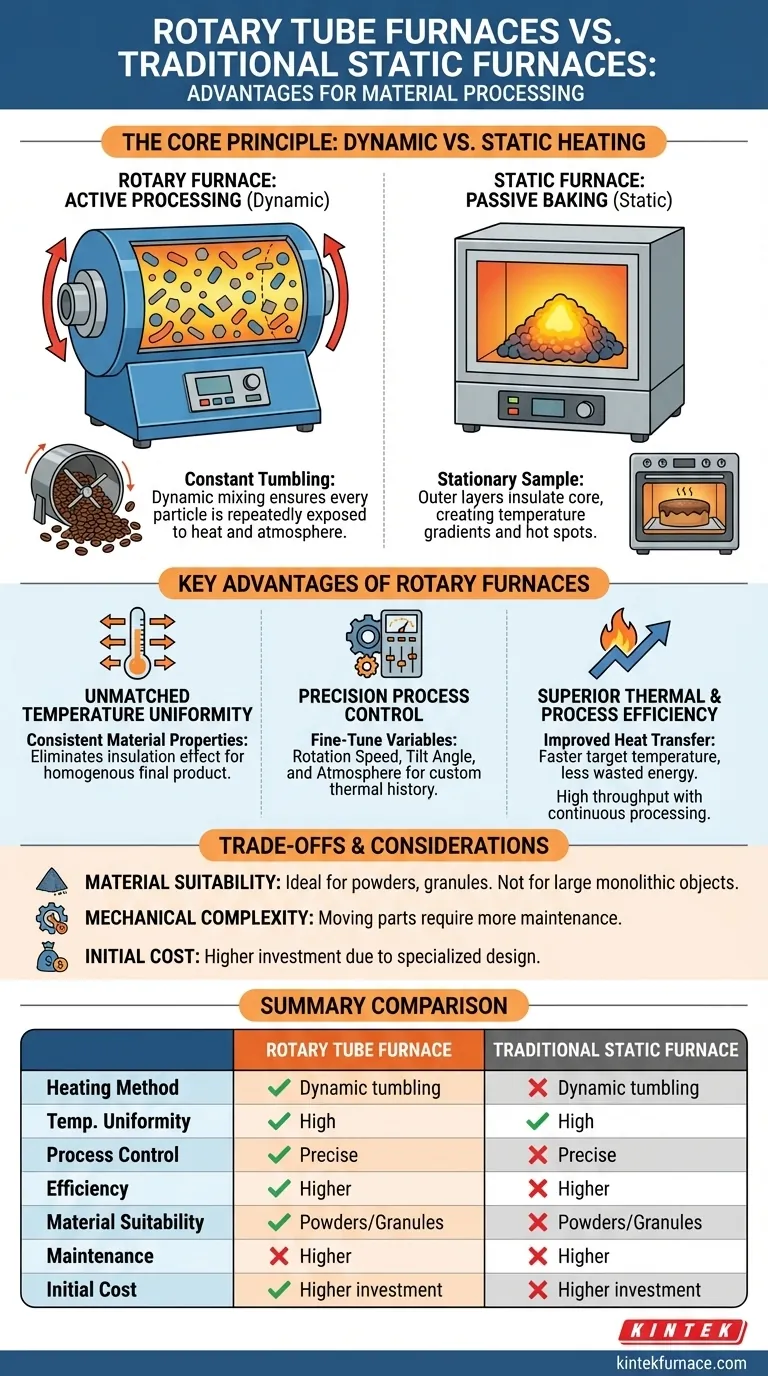

Das Kernprinzip: Dynamisches vs. Statisches Heizen

Die größten Einschränkungen traditioneller Öfen ergeben sich aus ihrer statischen Natur. Rotationsöfen wurden speziell entwickelt, um diese Herausforderungen durch kontrollierte Bewegung zu überwinden.

Wie statische Öfen funktionieren (und ihre Grenzen)

Ein herkömmlicher Ofen, wie ein Kasten- oder statischer Rohr-Ofen, funktioniert wie ein herkömmlicher Backofen. Er erhitzt eine unbewegliche Probe durch Strahlung und Konvektion.

Diese Methode eignet sich gut für feste, monolithische Teile. Beim Erhitzen von Pulvern oder Granulaten können die äußeren Schichten jedoch den Großteil der Wärme absorbieren, wodurch der Kern effektiv isoliert wird und erhebliche Temperaturgradienten entstehen.

Dies führt zu inkonsistenten Materialeigenschaften, Hotspots auf der Oberfläche und einer möglichen Agglomeration (Verklumpung) der Partikel.

Der Rotationsvorteil: Ständiges Wälzen

Ein Rotationsrohr-Ofen löst dieses Problem, indem er das Rohr, das das Material enthält, kontinuierlich dreht. Diese ständige Wälzbewegung stellt sicher, dass jedes Partikel wiederholt der Wärmequelle und der kontrollierten Atmosphäre ausgesetzt wird.

Stellen Sie es sich wie den Unterschied zwischen dem Backen eines Kuchens (statisch) und dem Rösten von Kaffeebohnen (dynamisch) vor. Die ständige Bewegung der Bohnen ist für ein gleichmäßiges, homogenes Rösten unerlässlich, was genau das ist, was ein Rotationssystem für Partikelmaterialien leistet.

Die wichtigsten Vorteile von Rotationsöfen im Detail

Das Prinzip des dynamischen Erhitzens führt zu mehreren praktischen Vorteilen mit hoher Wirkung für Forscher und Hersteller.

Unübertroffene Temperaturuniformität

Durch die Beseitigung des Isolationseffekts, der bei statischen Pulvern auftritt, erreicht der Ofen eine außergewöhnliche Temperaturuniformität in der gesamten Charge.

Diese konstante Durchmischung verhindert eine lokale Überhitzung und stellt sicher, dass jedes Partikel die gleiche thermische Historie erfährt. Das Ergebnis ist ein hochkonsistentes, homogenes Endprodukt, was für die Synthese fortschrittlicher Materialien von entscheidender Bedeutung ist.

Präzise Prozesskontrolle

Rotationsöfen bieten mehrere Variablen zur Feinabstimmung eines thermischen Prozesses, die über die einfache Temperaturregelung hinausgehen.

- Rotationsgeschwindigkeit: Steuert, wie aggressiv das Material gemischt wird.

- Neigungswinkel: Bestimmt die Verweilzeit – wie lange das Material in einer kontinuierlichen oder halbkontinuierlichen Einrichtung in der heißen Zone verbleibt.

- Atmosphärenkontrolle: Präzise Gassysteme und versiegelte Rohre ermöglichen eine strenge Kontrolle der Prozessatmosphäre, was für die Vermeidung von Oxidation oder die Ermöglichung spezifischer chemischer Reaktionen unerlässlich ist.

Überlegene thermische und Prozess-Effizienz

Die ständige Bewegung des Materials verbessert die Wärmeübertragung dramatisch, wodurch die Charge schneller und mit weniger Energieverschwendung die Zieltemperatur erreicht.

Darüber hinaus sind viele Rotationsöfen für die kontinuierliche oder halbkontinuierliche Verarbeitung ausgelegt. Dies ermöglicht einen weitaus höheren Durchsatz im Vergleich zur „Charge-für-Charge“-Beschränkung der meisten statischen Öfen.

Abwägungen und Überlegungen

Obwohl ein Rotationssystem leistungsstark ist, handelt es sich um ein Spezialwerkzeug und nicht um die universelle Lösung für alle Heizungsanwendungen.

Materialeignung

Diese Öfen sind speziell für Pulver, Granulate und andere kleine Partikel konzipiert. Sie eignen sich nicht zum Wärmebehandeln großer Einzelkomponenten oder Gegenstände, die durch die Wälzbewegung beschädigt werden könnten.

Mechanische Komplexität und Wartung

Der Rotationsmechanismus, der Antriebsmotor und die gasdichten Rotationsdichtungen führen zu einer mechanischen Komplexität. Diese beweglichen Teile erfordern mehr Wartung und weisen mehr potenzielle Fehlerquellen auf als ein einfacher statischer Kastenofen.

Anfangskosten und Einrichtung

Aufgrund ihres speziellen Designs und ihrer mechanischen Komponenten stellen Rotationsrohröfen in der Regel eine höhere Anfangsinvestition dar als statische Öfen ähnlicher Größe und Temperaturbereich.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres Materials, Ihrer Prozessziele und Ihrer betrieblichen Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialkonsistenz bei Pulvern/Granulaten liegt: Ein Rotationsrohr-Ofen ist aufgrund seiner unübertroffenen Gleichmäßigkeit die bessere Wahl.

- Wenn Ihr Hauptaugenmerk auf einem hohen Durchsatz und kontinuierlicher Verarbeitung liegt: Das Design eines kippbaren Rotationsofens ist speziell dafür ausgelegt und übertrifft statische Chargensysteme bei weitem.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung fester, monolithischer Objekte liegt: Ein herkömmlicher statischer Ofen ist praktikabler, kostengünstiger und einfacher zu warten.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung mit begrenztem Budget liegt: Ein Standard-Statischer-Rohr-Ofen kann ein sinnvollerer Ausgangspunkt für grundlegende Machbarkeitsstudien sein.

Letztendlich hängt die Wahl des richtigen Ofens davon ab, ob Sie einfach nur ein Material erhitzen oder einen präzisen thermischen Prozess entwickeln.

Zusammenfassungstabelle:

| Merkmal | Rotationsrohr-Ofen | Herkömmlicher statischer Ofen |

|---|---|---|

| Heizmethode | Dynamisches Wälzen für gleichmäßige Exposition | Statische Erhitzung, anfällig für Gradienten |

| Temperaturuniformität | Hoch, aufgrund ständiger Durchmischung | Niedriger, mit Risiko von Hotspots |

| Prozesskontrolle | Präzise Kontrolle über Rotationsgeschwindigkeit, Neigungswinkel, Atmosphäre | Beschränkt auf Temperatur und Atmosphäre |

| Effizienz | Höhere thermische und Prozess-Effizienz, geeignet für Dauerbetrieb | Geringer, typischerweise chargenbasiert |

| Materialeignung | Ideal für Pulver, Granulate, Partikel | Am besten für feste, monolithische Objekte |

| Wartung | Höher aufgrund mechanischer Komplexität | Geringer, einfacheres Design |

| Anfangskosten | Höhere Investition | Kostengünstiger |

Möchten Sie die Materialverarbeitung Ihres Labors mit Präzision und Effizienz verbessern? Bei KINTEK nutzen wir hervorragende F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Rotationsöfen, Muffelöfen, Rohr-Öfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur tiefgreifenden Anpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Egal, ob Sie mit Pulvern, Granulaten oder anderen Materialien arbeiten, unsere Expertise gewährleistet überlegene Temperaturuniformität und Prozesskontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate