Im Kern besteht die Rolle eines indirekt befeuerten Drehrohrofens bei der Verkokung und Aktivierung darin, eine außergewöhnlich kontrollierte, sauerstofffreie Verarbeitungsumgebung zu schaffen. Durch das externe Erhitzen des rotierenden Ofens werden die Verbrennungsgase von dem zu verarbeitenden Material getrennt. Dies ist die wesentliche Bedingung, die erforderlich ist, um kohlenstoffhaltige Materialien in hochreine Holzkohle oder Aktivkohle umzuwandeln, anstatt sie einfach zu Asche zu verbrennen.

Der entscheidende Vorteil eines indirekt befeuerten Ofens ist nicht nur die bereitgestellte Wärme, sondern die Atmosphäre, die er schützt. Er ermöglicht eine präzise thermische Verarbeitung in einer sauerstoffarmen oder speziell formulierten Umgebung, was für eine erfolgreiche Verkokung und Aktivierung unabdingbar ist.

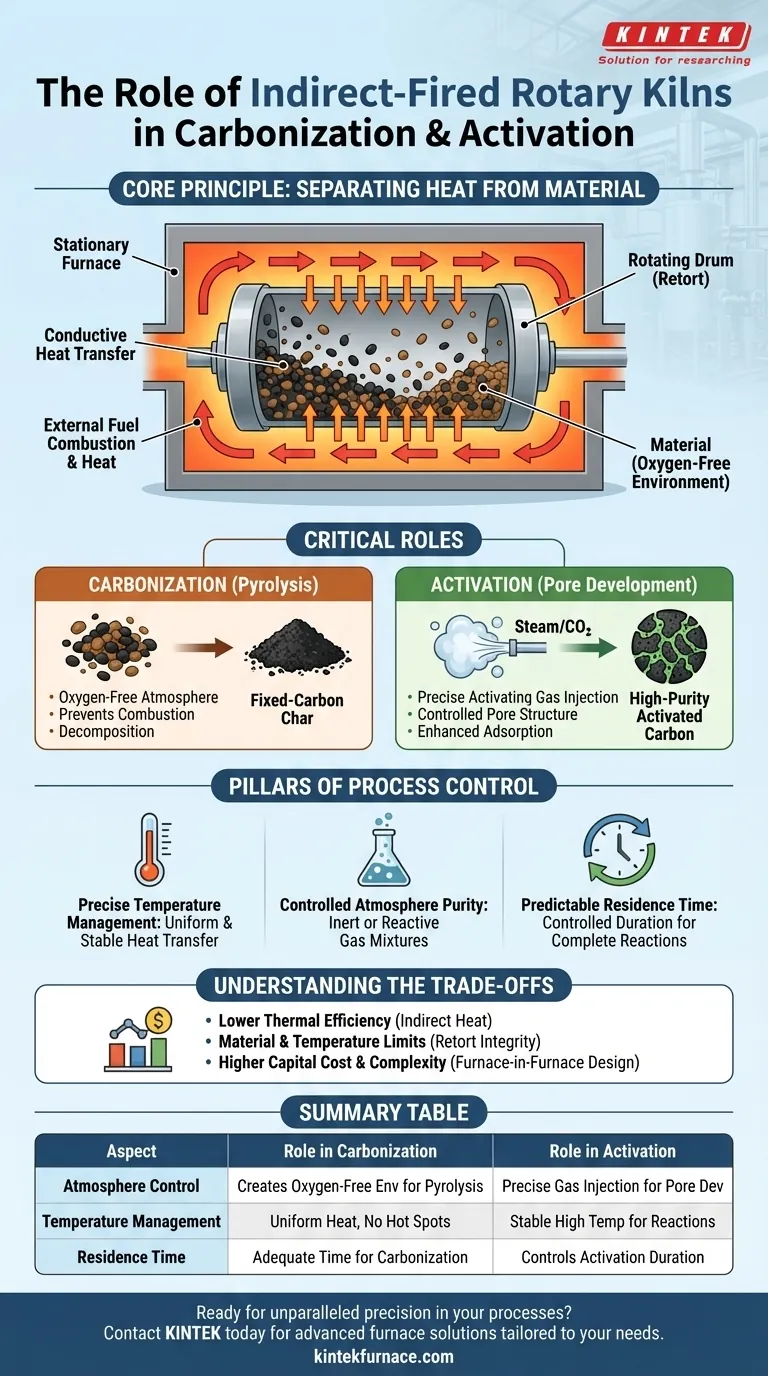

Das Kernprinzip: Trennung von Wärme und Material

Um die Rolle des Ofens zu verstehen, muss man zunächst sein fundamentales Konstruktionsprinzip verstehen: die bewusste Trennung der Wärmequelle vom Prozessmaterial.

Wie ein indirekt befeuerter Ofen funktioniert

Ein indirekt befeuerter Drehrohrofen besteht aus einer rotierenden Trommel (der Retorte), die vollständig in einen größeren, stationären Ofen eingebettet ist.

Der Brennstoff wird im äußeren Ofen verbrannt, wodurch die Außenseite der rotierenden Trommel erhitzt wird. Diese Wärme wird dann durch Wärmeleitung durch die Wand der Trommel auf das darin rotierende Material übertragen. Dieses Design stellt sicher, dass das Material niemals mit der Flamme oder den Verbrennungsprodukten in Kontakt kommt.

Warum die Trennung für die Verkokung entscheidend ist

Verkokung ist eine Form der Pyrolyse – die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer inerten oder sauerstoffarmen Atmosphäre.

Wenn das kohlenstoffhaltige Material den sauerstoffreichen Gasen der direkten Verbrennung ausgesetzt wäre, würde es einfach verbrennen. Das Design des indirekten Ofens schafft die notwendige sauerstofffreie Umgebung, die es dem Material ermöglicht, sich zu zersetzen, flüchtige Verbindungen freizusetzen und eine Festkohle zu bilden.

Die wesentliche Rolle bei der Aktivierung

Aktivierung ist der Prozess, der die riesige innere Porenstruktur der Aktivkohle entwickelt und ihr ihre starke Adsorptionsfähigkeit verleiht.

Dies wird typischerweise erreicht, indem das verkohlte Material bei hohen Temperaturen einem Oxidationsmittel wie Dampf oder Kohlendioxid ausgesetzt wird. Ein indirekter Ofen ermöglicht es, diese Aktivierungsgase in präzisen Konzentrationen in die Trommel einzuspeisen, ohne durch externe Verbrennungsgase verdünnt oder kontaminiert zu werden, was eine konsistente und gezielte Porenentwicklung gewährleistet.

Die Säulen der Prozesskontrolle

Die Trennung der Atmosphären ist die Grundlage, auf der andere entscheidende Vorteile der Prozesskontrolle aufbauen. Diese Fähigkeiten sind der Grund, warum diese Technologie für die Transformation von hochwertigen Materialien gewählt wird.

Präzise Temperaturregelung

Da der Ofen von außen beheizt wird, erreicht der Trommelmantel eine gleichmäßige und stabile Temperatur. Dies sorgt für eine extrem konsistente und schonende Wärmeübertragung auf das gesamte Materialbett und verhindert so Hotspots und gewährleistet eine einheitliche Produktqualität.

Kontrollierte Reinheit der Atmosphäre

Die abgedichtete Innenumgebung gibt dem Bediener die volle Kontrolle. Sie kann für die reine Verkokung mit einem Inertgas wie Stickstoff oder für die kontrollierte Aktivierung mit einem spezifischen reaktiven Gasgemisch (wie Dampf) gefüllt werden. Dieses Maß an Reinheit ist in einem direkt befeuerten System unmöglich.

Vorhersehbare Verweilzeit

Wie bei allen Drehrohöfen bestimmen die Kombination aus der Drehzahl der Trommel und ihrem Neigungswinkel präzise die Verweilzeit – wie lange das Material in der beheizten Zone verweilt. Dies stellt sicher, dass die Verkokungs- oder Aktivierungsreaktionen vollständig ablaufen.

Die Kompromisse verstehen

Obwohl das indirekt befeuerte Design ideal für Prozesse mit hohem Steuerungsbedarf ist, bringt es inhärente Kompromisse mit sich, die berücksichtigt werden müssen.

Thermische Effizienz

Die Übertragung von Wärme durch die dicke Metallwand einer rotierenden Trommel ist von Natur aus weniger effizient, als heiße Verbrennungsgase direkt durch das Materialbett zu leiten. Dies kann im Vergleich zu direkt befeuerten Alternativen bei gleichem Durchsatz zu einem höheren Kraftstoffverbrauch führen.

Material- und Temperaturgrenzen

Die rotierende Trommel ist enormen thermischen und mechanischen Belastungen ausgesetzt. Dies erfordert den Einsatz teurer Hochleistungslegierungen und setzt eine praktische Obergrenze für die maximal erreichbaren Prozesstemperaturen, die durch die Materialintegrität der Retorte bestimmt werden.

Investitionskosten und Komplexität

Die Konstruktion mit dem „Ofen im Ofen“ ist mechanisch komplexer als ein direkt befeuerter Ofen. Dies führt im Allgemeinen zu höheren anfänglichen Investitionskosten und anspruchsvolleren Wartungsanforderungen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen indirekt befeuerten Drehrohrofen hängt vollständig von Ihren Endproduktanforderungen und dem erforderlichen Maß an Prozesskontrolle ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreiner Holzkohle oder Aktivkohle liegt: Die absolute atmosphärische Kontrolle, die ein indirekter Ofen bietet, ist unerlässlich und nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung einer spezifischen Porenstruktur für die Adsorption liegt: Die Möglichkeit, die Konzentration des Aktivierungsgases präzise zu steuern, macht einen indirekten Ofen zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf einfachem Trocknen großer Mengen oder Volumenreduzierung liegt (nicht Verkokung): Die höhere thermische Effizienz und die geringeren Kosten eines direkt befeuerten Ofens können die praktischere Lösung sein.

Letztendlich ist die Wahl eines indirekt befeuerten Ofens eine Investition in die Prozesskontrolle, um ein Maß an Produktqualität zu erreichen, das andere Methoden nicht garantieren können.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Verkokung | Rolle bei der Aktivierung |

|---|---|---|

| Atmosphärenkontrolle | Schafft eine sauerstofffreie Umgebung für die Pyrolyse, verhindert Verbrennung und bildet Festkohle. | Ermöglicht die präzise Einspeisung von Aktivierungsgasen (z. B. Dampf) ohne Kontamination zur gezielten Porenbildung. |

| Temperaturmanagement | Bietet eine gleichmäßige Wärmeübertragung, verhindert Hotspots und gewährleistet einen konsistenten Materialabbau. | Hält stabile hohe Temperaturen für kontrollierte Reaktionen aufrecht und fördert die Porenstruktur. |

| Verweilzeit | Stellt sicher, dass das Material genügend Zeit in der beheizten Zone für vollständige Verkokungsreaktionen verbringt. | Steuert die Dauer der Aktivierung, um die Adsorptionsfähigkeiten und die Produktqualität zu optimieren. |

Sind Sie bereit, beispiellose Präzision in Ihren Verkokungs- und Aktivierungsprozessen zu erreichen? Bei KINTEK nutzen wir herausragende F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Labor- und Industrieanwendungen zugeschnitten sind. Unsere Produktpalette – einschließlich Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – ist mit starken tiefgreifenden Anpassungsmöglichkeiten konzipiert, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Unabhängig davon, ob Sie hochreine Aktivkohle herstellen oder Materialumwandlungen optimieren, gewährleistet unsere Expertise überlegene Kontrolle und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess mit zuverlässigen, kundenspezifischen Lösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielen Drehrohröfen bei der Katalysatorproduktion und -rückgewinnung? Wesentlich für die Kalzinierung und einen nachhaltigen Katalysator-Lebenszyklus

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was sind einige gängige industrielle Anwendungen von Drehrohröfen? Entdecken Sie Hochtemperatur-Verarbeitungslösungen

- Wie funktioniert der Antriebsstrang eines Drehrohrofens? Der Schlüssel zu einer effizienten thermischen Verarbeitung

- Welche Vorteile bietet der Einsatz von Drehrohröfen für die Materialbearbeitung? Erzielen Sie eine hohe Volumenleistung und eine gleichmäßige thermische Verarbeitung