Der grundlegende Unterschied zwischen einem indirekt befeuerten und einem direkt befeuerten Drehrohrofen liegt darin, wie die Wärme dem Material zugeführt wird. Bei einem direkt befeuerten Ofen wird das Material durch direkten Kontakt mit der Flamme und den Verbrennungsgasen im Inneren der Trommel erhitzt. Umgekehrt erhitzt ein indirekt befeuerter Ofen das Material, indem der Brennstoff außerhalb der Trommel verbrannt und diese thermische Energie durch die Mantelfläche übertragen wird, wodurch das Material von Nebenprodukten der Verbrennung isoliert bleibt.

Die Wahl zwischen einem direkt oder indirekt befeuerten Ofen ist eine entscheidende Entscheidung, die auf einem einzigen Kompromiss beruht: der kosteneffizienten Effizienz der direkten Erwärmung bei hohem Volumen gegenüber der präzisen Atmosphärenkontrolle und Reinheit der indirekten Erwärmung.

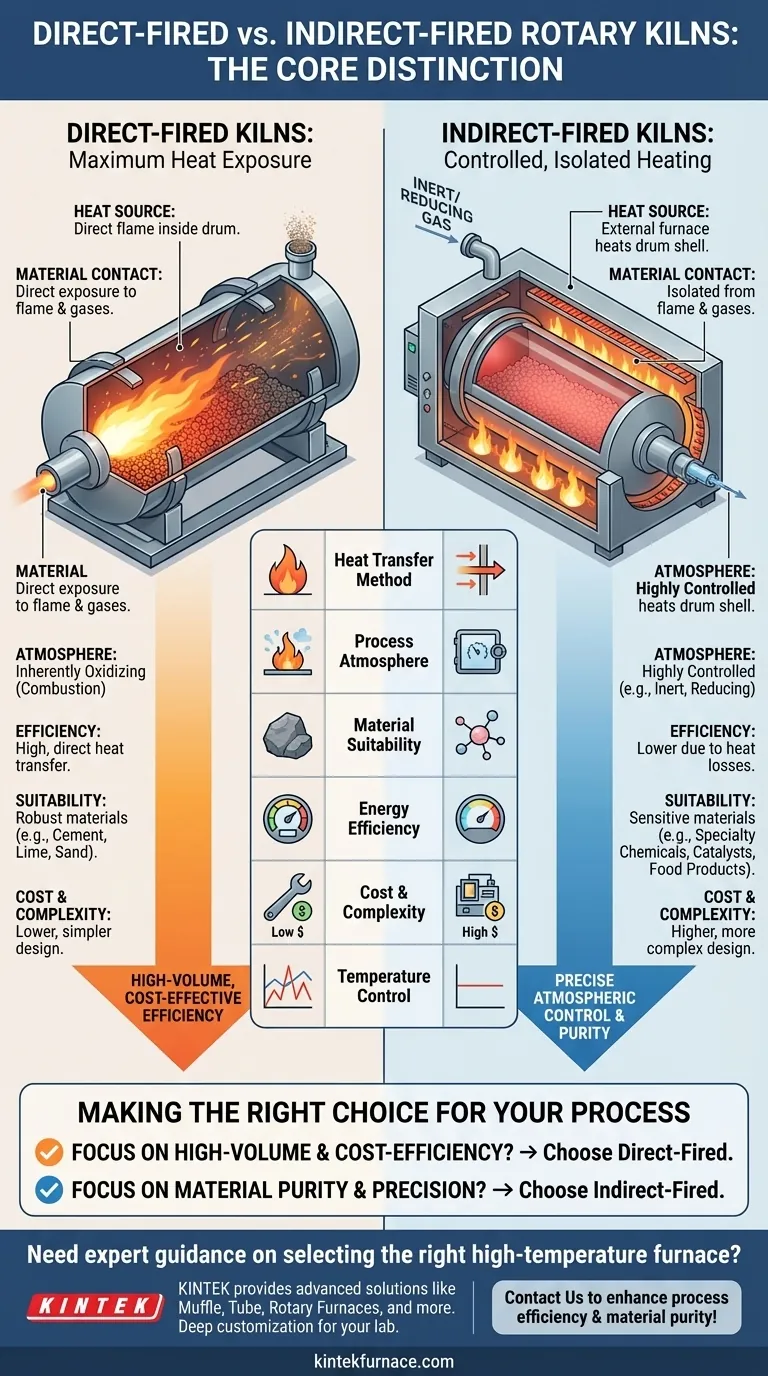

Der Kernunterschied: Methode der Wärmeübertragung

Die Methode der Wärmeübertragung ist die entscheidende Designwahl, die die Fähigkeiten, Anwendungen und Einschränkungen des gesamten Systems bestimmt.

Direkt befeuerte Öfen: Maximale Hitzeexposition

Bei einem direkt befeuerten System injiziert ein Brenner eine Flamme direkt in die Rotationstrommel. Das zu verarbeitende Material fällt durch diese Umgebung und kommt in direkten Kontakt mit den heißen Gasen und den Verbrennungsprodukten.

Diese Methode bietet eine außergewöhnlich effiziente Wärmeübertragung, da die Energie direkt auf das Material aufgebracht wird, wodurch thermische Verluste minimiert werden.

Indirekt befeuerte Öfen: Kontrollierte, isolierte Erwärmung

Ein indirekt befeuerter Ofen funktioniert eher wie ein Backofen. Die Rotationstrommel ist in einem größeren, isolierten Ofen oder einer Heizhülle eingeschlossen.

Der Brennstoff wird in dieser externen Kammer verbrannt, wodurch der Mantel der Trommel auf die erforderliche Temperatur erhitzt wird. Die Wärme wird dann durch die Mantelfläche auf das Material im Inneren geleitet, das weder die Flamme noch das Rauchgas berührt.

Wesentliche betriebliche Unterschiede

Dieser grundlegende Designunterschied führt zu signifikanten betrieblichen Unterschieden, die bestimmen, welcher Ofen für einen bestimmten Prozess geeignet ist.

Prozessatmosphäre und Kontaminationskontrolle

Dies ist der wichtigste Vorteil eines indirekten Ofens. Da die Prozesskammer von der Außenumgebung abgedichtet ist, haben Sie die vollständige Kontrolle über die innere Atmosphäre.

Dies ermöglicht die Verarbeitung in inerter oder reduzierender Atmosphäre, was bei einem direkt befeuerten System, dessen Atmosphäre aufgrund der Verbrennung inhärent oxidierend ist, nicht möglich ist. Es verhindert auch jegliche Kontamination des Materials durch Asche oder Verbrennungsprodukte.

Temperaturkontrolle und Präzision

Indirekt befeuerte Systeme bieten eine präzisere Temperaturkontrolle. Das Erhitzen der Außenhülle ermöglicht eine gleichmäßigere und stabilere thermische Umgebung und vermeidet die intensiven Hot Spots, die durch eine direkte Flamme entstehen.

Dieses Maß an Kontrolle ist unerlässlich für Materialien, die empfindlich auf thermische Schocks reagieren oder ein sehr spezifisches Temperaturprofil benötigen, um die gewünschte Reaktion zu erzielen.

Materialeignung

Die Wahl des Ofens wird oft durch das Material selbst bestimmt.

Direkt befeuerte Öfen sind ideal für robuste Materialien mit hohem Volumen, die durch den Kontakt mit Rauchgasen nicht beschädigt werden. Gängige Beispiele sind Zement, Kalk, Sand und Zuschlagstoffe.

Indirekt befeuerte Öfen sind für empfindliche Materialien erforderlich, bei denen Reinheit oberste Priorität hat oder eine spezifische Atmosphäre benötigt wird. Dazu gehören Spezialchemikalien, Katalysatoren, bestimmte Lebensmittel und Metallpulver.

Die Kompromisse verstehen: Effizienz vs. Reinheit

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis der Kompromisse zwischen thermischer Effizienz, Kosten und Prozesskontrolle.

Energieeffizienz und Durchsatz

Direkt befeuerte Öfen sind im Allgemeinen energieeffizienter und können viel größere Materialmengen verarbeiten. Die direkte Energiezufuhr zur Quelle ist der thermodynamisch effizienteste Weg.

Indirekte Öfen verlieren einen Teil ihrer Energie beim Erhitzen der Außenhülle und des Luftspalts, bevor die Wärme überhaupt die Trommelwand erreicht. Dies macht sie für die Verarbeitung großer Mengen weniger effizient.

Systemkomplexität und Kosten

Direkt befeuerte Systeme sind mechanisch einfacher und daher kostengünstiger im Bau und in der Wartung.

Indirekt befeuerte Öfen sind komplexer. Sie erfordern einen externen Ofen, und die Trommelwand muss oft aus Hochtemperaturlegierungen gefertigt sein, um der ständigen thermischen Belastung standzuhalten, ohne sich zu zersetzen. Dies erhöht sowohl die anfänglichen Investitionskosten als auch die potenziellen Wartungskosten erheblich.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen des zu verarbeitenden Materials und Ihren betrieblichen Zielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion und Kosteneffizienz liegt: Ein direkt befeuerter Ofen ist die überlegene Wahl für Materialien, die den Kontakt mit Verbrennungsgasen vertragen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und präziser Atmosphärenkontrolle liegt: Ein indirekt befeuerter Ofen ist die einzig gangbare Option, um empfindliche Substanzen zu schützen und Reaktionen in kontrollierten Umgebungen zu ermöglichen.

Das Verständnis dieses Kernunterschieds ermöglicht es Ihnen, die Ofentechnologie auszuwählen, die perfekt zu Ihren Materialanforderungen und Produktionszielen passt.

Zusammenfassungstabelle:

| Merkmal | Direkt befeuerter Ofen | Indirekt befeuerter Ofen |

|---|---|---|

| Wärmeübertragungsmethode | Direkter Kontakt mit Flamme und Gasen | Wärme durch Trommelmantel, isoliert von der Verbrennung |

| Prozessatmosphäre | Oxidierend, aufgrund der Verbrennung | Kontrolliert (z. B. inert oder reduzierend) |

| Materialeignung | Robuste Materialien (z. B. Zement, Kalk) | Empfindliche Materialien (z. B. Chemikalien, Katalysatoren) |

| Energieeffizienz | Hoch | Niedriger aufgrund von Wärmeverlusten |

| Kosten und Komplexität | Geringere Kosten, einfacheres Design | Höhere Kosten, komplexer |

| Temperaturkontrolle | Weniger präzise, Potenzial für Hot Spots | Präziser und gleichmäßiger |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Hochtemperatur-Ofens für Ihr Labor? KINTEK nutzt außergewöhnliche F&E- und eigene Fertigungskompetenzen, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken, tiefgreifenden Anpassungsfähigkeiten erfüllen wir präzise einzigartige experimentelle Anforderungen verschiedener Labore. Kontaktieren Sie uns noch heute, um Ihre Prozess-Effizienz und Materialreinheit zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen