Im Kern ist ein Drehrohrretortenofen eine spezialisierte thermische Verarbeitungsanlage, die für die kontinuierliche und gleichmäßige Wärmebehandlung großer Mengen kleiner, einzelner Teile oder loser Schüttgüter konzipiert ist. Durch das Taumeln des Materials in einem rotierenden zylindrischen Rohr (der Retorte) wird sichergestellt, dass jede Oberfläche gleichmäßig der Wärme und der kontrollierten Atmosphäre ausgesetzt wird, wodurch ein Grad an Konsistenz erreicht wird, der in statischen Batch-Prozessen schwer zu erzielen ist.

Der zentrale Zweck eines Drehrohrretortenofens ist es, das Problem der Ungleichmäßigkeit bei der Wärmebehandlung von Schüttgütern zu lösen. Seine kontinuierliche Rotation garantiert, dass jedes einzelne Teil oder Granulat den gleichen thermischen Zyklus durchläuft, was zu hochkonsistenten, reproduzierbaren und wirtschaftlichen Ergebnissen führt.

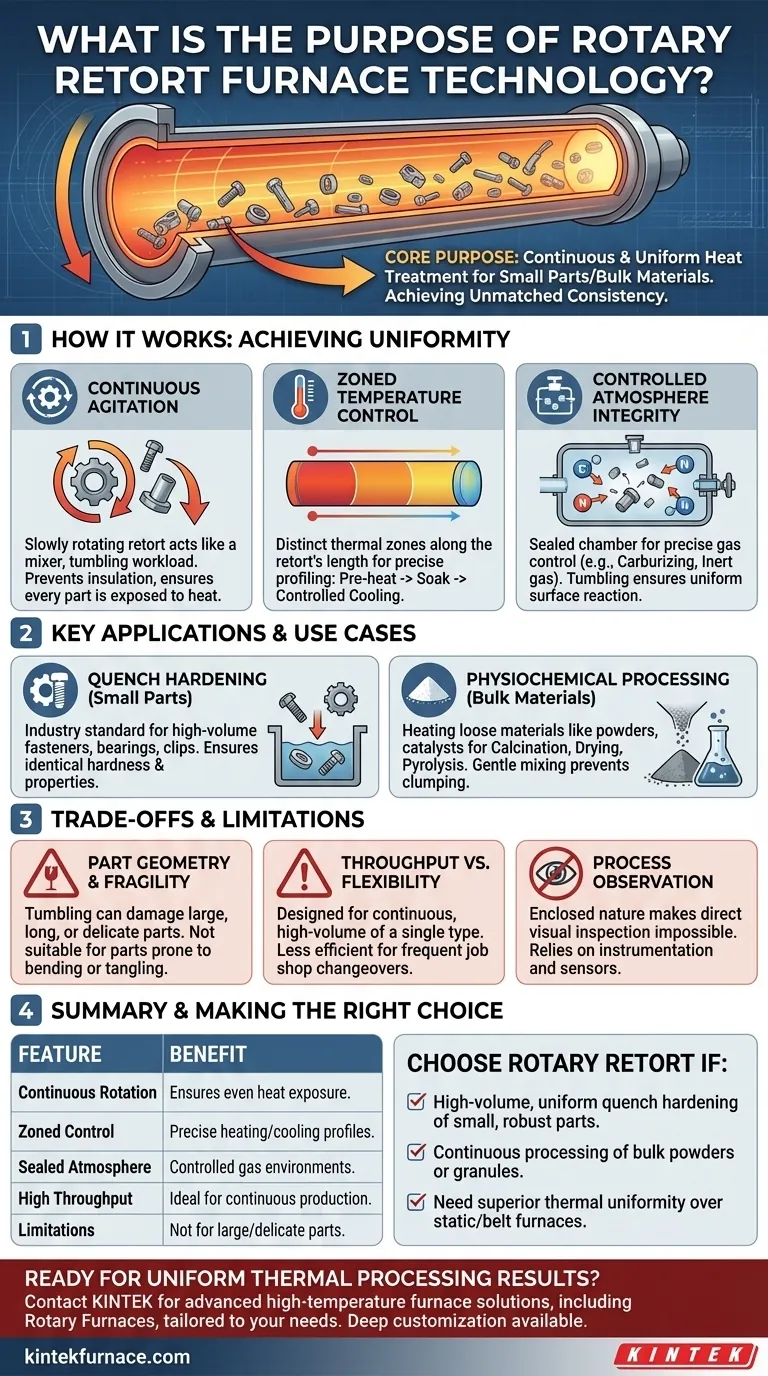

Wie Drehrohrretorten eine unübertroffene Gleichmäßigkeit erreichen

Das Design eines Drehrohrretortenofens ist auf ein primäres Ziel ausgerichtet: die Überwindung der Inkonsequenzen, die beim Erhitzen eines großen, statischen Materialhaufens auftreten. Dies wird durch einige Schlüsselprinzipien erreicht.

Das Prinzip der kontinuierlichen Agitation

Das Herzstück der Technologie ist die sich langsam drehende Retorte. Diese konstante Taumelbewegung wirkt wie ein Mischer und dreht die Arbeitslast kontinuierlich um.

Diese Agitation verhindert, dass Teile in der Mitte der Masse von denen an der Außenseite isoliert werden. Jedes Teil wird regelmäßig an die Oberfläche gebracht, wo es direkt der Strahlungswärme des Ofens und der Prozessatmosphäre ausgesetzt ist.

Gezonte Temperatur- und Prozesssteuerung

Die lange, röhrenförmige Retorte ermöglicht die Schaffung mehrerer, voneinander getrennter Temperaturregelzonen entlang ihrer Länge.

Dies ermöglicht ein präzises Prozessprofil. Das Material kann in der ersten Zone vorgeheizt, in den mittleren Zonen auf eine bestimmte Temperatur gebracht und gehalten (gesintert) und in den letzten Zonen ein kontrollierter Abkühlungsprozess eingeleitet werden, alles innerhalb eines einzigen, kontinuierlichen Betriebs.

Integrität der kontrollierten Atmosphäre

Die Retorte ist eine versiegelte Kammer, die eine präzise Kontrolle der internen Gasatmosphäre ermöglicht.

Dies ist entscheidend für metallurgische Prozesse wie das Aufkohlen, bei dem Kohlenstoff in die Oberfläche von Stahlteilen eingebracht werden muss, oder einfach zur Verhinderung von Oxidation durch die Verwendung einer inerten Atmosphäre wie Stickstoff. Die Taumelbewegung sorgt dafür, dass alle Oberflächen der Teile gleichmäßig mit dem Gas reagieren.

Schlüsselanwendungen und Anwendungsfälle

Die einzigartigen Fähigkeiten von Drehrohrretorten machen sie ideal für spezifische industrielle Anwendungen, bei denen Gleichmäßigkeit und hoher Durchsatz von größter Bedeutung sind.

Härten kleiner Teile

Dies ist die klassische Anwendung. Drehrohrretorten sind der Industriestandard für das Härten großer Mengen von Verbindungselementen, Lagern, Klammern und anderen kleinen Metallkomponenten.

Die gleichmäßige Erwärmung stellt sicher, dass jedes einzelne Teil nach dem Abschrecken die gleiche Härte und metallurgischen Eigenschaften aufweist, was für Leistung und Zuverlässigkeit entscheidend ist.

Physikalisch-chemische Verarbeitung von Schüttgütern

Die Technologie ist nicht auf Metalle beschränkt. Sie wird auch zum Erhitzen von losen Materialien wie Pulvern, Katalysatoren und Granulaten für verschiedene chemische Umwandlungen eingesetzt.

Anwendungen umfassen die Kalzinierung (Erhitzen zur Entfernung von Verunreinigungen), das Trocknen und die Pyrolyse. Die sanfte Mischbewegung verhindert Verklumpungen und gewährleistet eine vollständige Reaktion im gesamten Materialvolumen.

Die Kompromisse und Einschränkungen verstehen

Obwohl leistungsstark, ist die Drehrohrretorten-Technologie keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Teilegeometrie und Empfindlichkeit

Die Taumelbewegung, die für Gleichmäßigkeit sorgt, kann auch Schäden verursachen. Diese Technologie ist nicht für große, lange oder empfindliche Teile geeignet, die durch den ständigen Aufprall verbogen, verheddert oder Oberflächenschäden erleiden könnten.

Durchsatz vs. Flexibilität

Drehrohrretortenöfen sind für die kontinuierliche Hochvolumenproduktion eines einzigen Teiltyps ausgelegt. Sie sind weniger effizient für Lohnfertiger, die häufige Wechsel zwischen verschiedenen Teilen und Wärmebehandlungszyklen benötigen, wo Batch-Öfen mehr Flexibilität bieten.

Prozessbeobachtung

Aufgrund der geschlossenen Bauweise der Retorte ist eine direkte Sichtprüfung des Arbeitsguts während des Prozesses unmöglich. Die Bediener müssen sich auf Instrumente und Steuerungen verlassen, um den Fortschritt des Zyklus zu überwachen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen thermischen Technologie hängt vollständig von Ihrem Material, Ihrem Volumen und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem Härten großer Mengen kleiner, robuster Teile mit gleichmäßigen Ergebnissen liegt: Ein Drehrohrretortenofen ist mit ziemlicher Sicherheit die effizienteste und konsistenteste Technologie für Ihre Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung von Schüttpulvern oder Granulaten liegt: Diese Technologie bietet eine überlegene thermische Gleichmäßigkeit und Prozesskontrolle im Vergleich zu statischen Bett- oder Bandöfen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung großer, komplexer oder empfindlicher Komponenten liegt: Sie sollten Batch-Öfen (wie Kammer- oder Grubenfurnituren) oder Drahtgurtöfen in Betracht ziehen, die den Kontakt von Teil zu Teil minimieren.

Wenn Sie das Kernprinzip der kontinuierlichen Agitation verstehen, können Sie feststellen, ob diese leistungsstarke Technologie das richtige Werkzeug ist, um Ihre spezifischen Verarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontinuierliche Rotation | Gewährleistet eine gleichmäßige Wärmeexposition und verhindert Ungleichmäßigkeiten |

| Gezonte Temperaturregelung | Ermöglicht eine präzise Prozessprofilierung für Heizen, Halten und Kühlen |

| Versiegelte Atmosphäre | Ermöglicht kontrollierte Gasumgebungen für Prozesse wie das Aufkohlen |

| Hoher Durchsatz | Ideal für die kontinuierliche Produktion kleiner, robuster Teile oder Schüttgüter |

| Einschränkungen | Nicht geeignet für große, empfindliche Teile; weniger flexibel bei häufigen Umstellungen |

Bereit, Ihre thermische Verarbeitung mit gleichmäßigen Ergebnissen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie kleine Teile oder Schüttgüter verarbeiten, kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Konsistenz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle