In der Energieerzeugung besteht die Hauptaufgabe eines indirekt beheizten Drehrohrofens darin, Biomasse und Abfallmaterialien durch fortschrittliche thermische Prozesse in wertvolle Energieprodukte umzuwandeln. Diese Öfen sind spezialisierte Reaktoren, die für Pyrolyse, Vergasung und Torrefizierung eingesetzt werden und in einer hochkontrollierten Umgebung Produkte wie Syngas, Bioöl und energiedichte Biokohle erzeugen.

Der entscheidende Vorteil eines indirekt beheizten Ofens liegt in seinem Design: Das zu verarbeitende Material kommt niemals direkt mit der Flamme oder den Verbrennungsgasen in Kontakt, die zur Beheizung verwendet werden. Diese Trennung ermöglicht eine präzise Kontrolle der internen Atmosphäre, was für die Auslösung spezifischer chemischer Reaktionen, die zur Herstellung hochwertiger Kraftstoffe aus Biomasse und Abfällen erforderlich sind, unerlässlich ist.

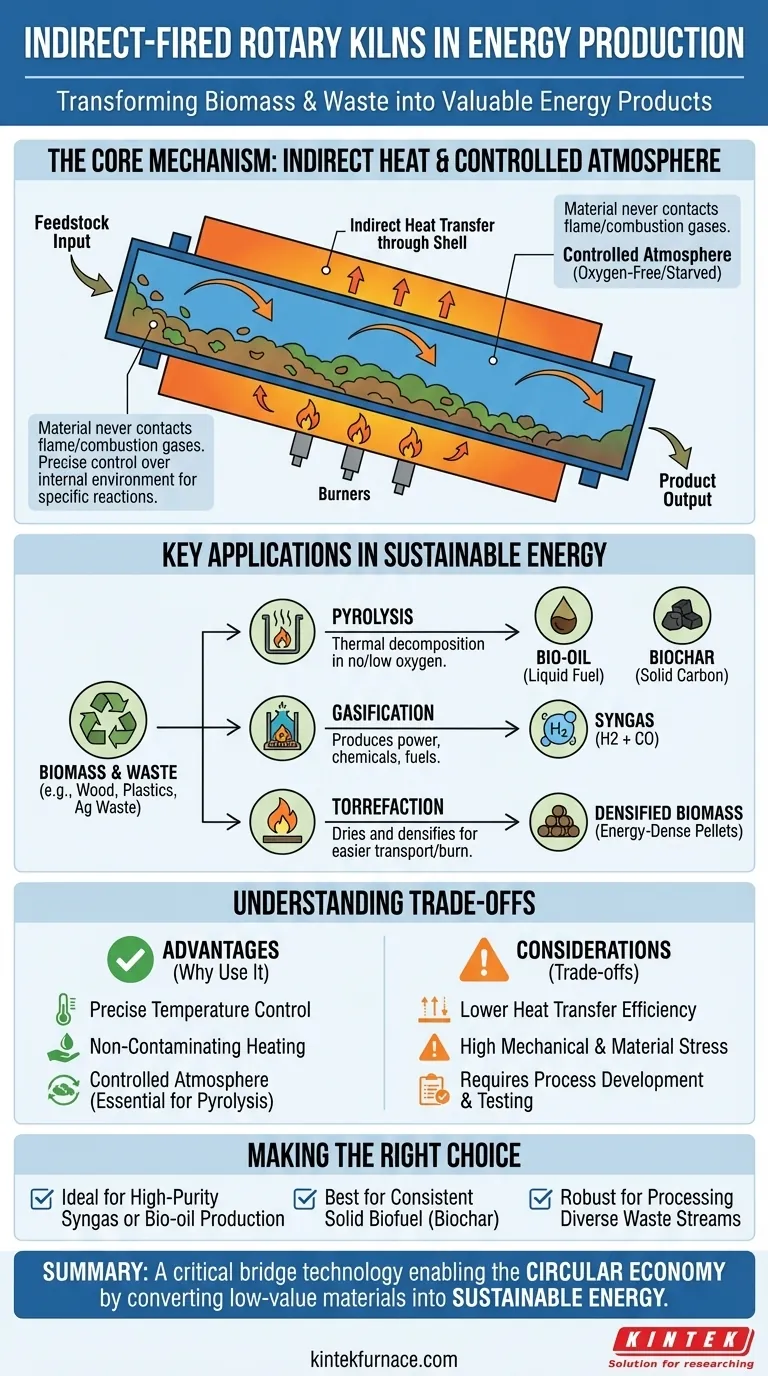

Der Kernmechanismus: Wie indirekte Beheizung funktioniert

Ein Drehrohrofen ist im Grunde ein großer, rotierender Zylinder, der leicht schräg geneigt ist. Material, das am oberen Ende zugeführt wird, fällt durch die Drehung des Ofens zum unteren Ende, wodurch sichergestellt wird, dass es vermischt und gleichmäßig der Wärme ausgesetzt wird.

Der „indirekte“ Unterschied

Im Gegensatz zu direkt beheizten Öfen, bei denen eine Flamme das Material direkt erhitzt, ist ein indirekt beheizter Ofen in einem externen Ofen oder Mantel untergebracht. Die Brenner erhitzen die Außenseite der rotierenden Ofenschale, und diese Wärme wird dann durch die Schalenwand auf das darin befindliche Material übertragen.

Ermöglichung kontrollierter Atmosphären

Diese Trennung ist der Schlüssel zu seiner Funktion in der Energieerzeugung. Da keine Verbrennungsgase in den Ofen gelangen, haben die Betreiber absolute Kontrolle über die interne Umgebung. Sie kann sauerstofffrei (inert) oder sauerstoffarm gemacht werden, was eine zwingende Voraussetzung für Prozesse wie die Pyrolyse ist.

Schlüsselanwendungen in der nachhaltigen Energie

Die einzigartigen Fähigkeiten indirekt beheizter Öfen machen sie für bestimmte Waste-to-Energy- und Biomassekonversions-Technologien unverzichtbar.

Pyrolyse und Vergasung

Diese Prozesse umfassen das Erhitzen von organischen Materialien (wie Holzspänen, landwirtschaftlichen Abfällen oder Kunststoffen) in einer sauerstoffarmen oder sauerstofffreien Umgebung. Diese thermische Zersetzung zerlegt das Material in wertvolle Produkte.

- Pyrolyse erzeugt Bioöl (einen flüssigen Brennstoff) und Biokohle (ein festes Kohlenstoffprodukt).

- Vergasung erzeugt Syngas (Synthesegas), eine Mischung aus Wasserstoff und Kohlenmonoxid, die zur Stromerzeugung oder zur Umwandlung in andere Chemikalien und Kraftstoffe verwendet werden kann.

Ein indirekter Ofen ist ideal, da er die notwendige sauerstoffarme Atmosphäre aufrechterhalten und gleichzeitig die für die Reaktion erforderlichen hohen Temperaturen liefern kann.

Biokohle und Torrefizierung

Biokohle ist ein stabiler, kohlenstoffreicher Feststoff, der durch Pyrolyse hergestellt wird und als Bodenverbesserer oder als fester Brennstoff verwendet werden kann. Torrefizierung ist ein milder thermischer Prozess, der Biomasse trocknet und verdichtet, wodurch ein energiedichtes, kohleartiges Pellet entsteht, das leichter zu transportieren und zu verbrennen ist. Beide erfordern eine präzise Temperaturkontrolle zur Optimierung der Produktqualität, eine Schlüsselstärke des indirekten Ofens.

Abwägung von Kompromissen und Überlegungen

Obwohl leistungsstark, sind indirekt beheizte Öfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine erfolgreiche Implementierung.

Wärmeübertragungseffizienz

Da Wärme durch die dicke Metallschale des Ofens geleitet werden muss, kann die gesamte Wärmeübertragung weniger effizient und langsamer sein als bei direkt beheizten Systemen. Dies kann die maximale Verarbeitungskapazität begrenzen oder ein größeres, teureres Ofendesign erfordern.

Mechanische und Materialbeanspruchung

Die Ofenschale ist extremen Bedingungen ausgesetzt: hohe Temperaturen von außen durch den Ofen und ständiges abrasives Tumbeln des Materials von innen. Dies belastet das Baumaterial, typischerweise ein hochlegierter Stahl, erheblich, was eine sorgfältige Konstruktion und Wartung erfordert, um Ausfälle zu vermeiden.

Die Notwendigkeit der Prozessentwicklung

Wie Branchenexperten feststellen, sind diese Systeme keine „Plug-and-Play“-Lösungen. Die Optimierung des Ofens für ein bestimmtes Ausgangsmaterial – sei es Siedlungsabfall, Holzspäne oder Bioschlamm – erfordert gründliche Tests und Prozessentwicklung, um die ideale Temperatur, Rotationsgeschwindigkeit und Verweildauer zu bestimmen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen indirekt beheizten Drehrohrofen bewerten, stimmen Sie seine Fähigkeiten mit Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochreinem Syngas oder Bioöl liegt: Die nicht kontaminierende, kontrollierte Atmosphäre eines indirekten Ofens ist für die effektive Pyrolyse oder Vergasung unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen Biokraftstoffs wie Biokohle liegt: Das präzise Temperaturmanagement und die gleichmäßige Erhitzung eines indirekten Ofens liefern ein gleichmäßiges, hochwertiges Produkt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder sensibler Abfallströme liegt: Die Flexibilität des Ofens und die Trennung von Prozessgas und Rauchgas machen ihn zu einer robusten Wahl für die Umwandlung schwieriger Materialien in wertvolle Ressourcen.

Letztendlich dient der indirekt beheizte Drehrohrofen als kritische Brückentechnologie, die die Kreislaufwirtschaft ermöglicht, indem sie minderwertige Materialien in nachhaltige Energie umwandelt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Rolle | Wandelt Biomasse und Abfälle durch thermische Prozesse wie Pyrolyse und Vergasung in Energieprodukte um. |

| Schlüsselprozesse | Pyrolyse (erzeugt Bioöl und Biokohle), Vergasung (erzeugt Syngas), Torrefizierung (verdichtet Biomasse). |

| Vorteile | Kontrollierte Atmosphäre (sauerstofffrei), präzises Temperaturmanagement, nicht kontaminierende Erhitzung. |

| Einschränkungen | Geringere Wärmeübertragungseffizienz, hohe mechanische Beanspruchung, erfordert Prozessentwicklung für spezifische Ausgangsmaterialien. |

| Ideal für | Produktion von hochreinem Syngas, konsistenter Biokohle und nachhaltige Verarbeitung vielfältiger Abfallströme. |

Bereit, Ihre Biomasse und Abfälle in saubere Energie umzuwandeln? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf die Energieerzeugung zugeschnitten sind. Unser Produktsortiment, einschließlich Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch exzellente F&E und Eigenfertigung unterstützt. Mit unseren starken Anpassungsmöglichkeiten stellen wir sicher, dass unsere Lösungen Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Energieumwandlungsprozesse optimieren und die Nachhaltigkeit in Ihrem Betrieb vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Warum ist ein industrieller Drehrohrreaktor für das Ölschlamm-Pyrolyseverfahren notwendig? Maximierung von Ausbeute & Effizienz

- Was sind die Schlüsselkomponenten und Parameter eines Drehrohrofens? Optimieren Sie Ihre Hochtemperaturprozesse

- Warum müssen bei der Schmelze von Sphäroguss in einem Drehrohrofen eine präzise Temperaturmessung und eine Obergrenzenregelung implementiert werden?

- Wie funktionieren Pyrolyse-Drehrohrofenreaktoren? Erschließen Sie eine effiziente Abfallverwertung

- Was sind die Vorteile eines Drehrohrofens für Bioreduktionsmittel? Erreichen Sie gleichmäßige Qualität und Skalierbarkeit im industriellen Maßstab