Im Kern ist ein Pyrolyse-Drehrohrofenreaktor ein großer, rotierender und leicht geneigter Zylinder, der dazu dient, Materialien wie Altreifen in einer sauerstofffreien Umgebung thermisch zu zersetzen. Während sich die Trommel dreht, taumelt das Material und bewegt sich kontinuierlich vom höheren Einlass zum tieferen Auslass, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig auf 400–600 °C erhitzt wird. Dieser Prozess zerlegt den Abfall in wertvolle Produkte wie Heizöl, Industrieruß und Stahldraht.

Die Effektivität eines Pyrolyse-Drehrohrofens liegt in seiner eleganten Nutzung einfacher Mechaniken. Die langsame, geneigte Rotation erfüllt gleichzeitig drei kritische Funktionen: kontinuierlichen Materialtransport, gleichmäßige Wärmeeinwirkung und die Aufrechterhaltung einer kontrollierten Atmosphäre, die für die Pyrolyse erforderlich ist.

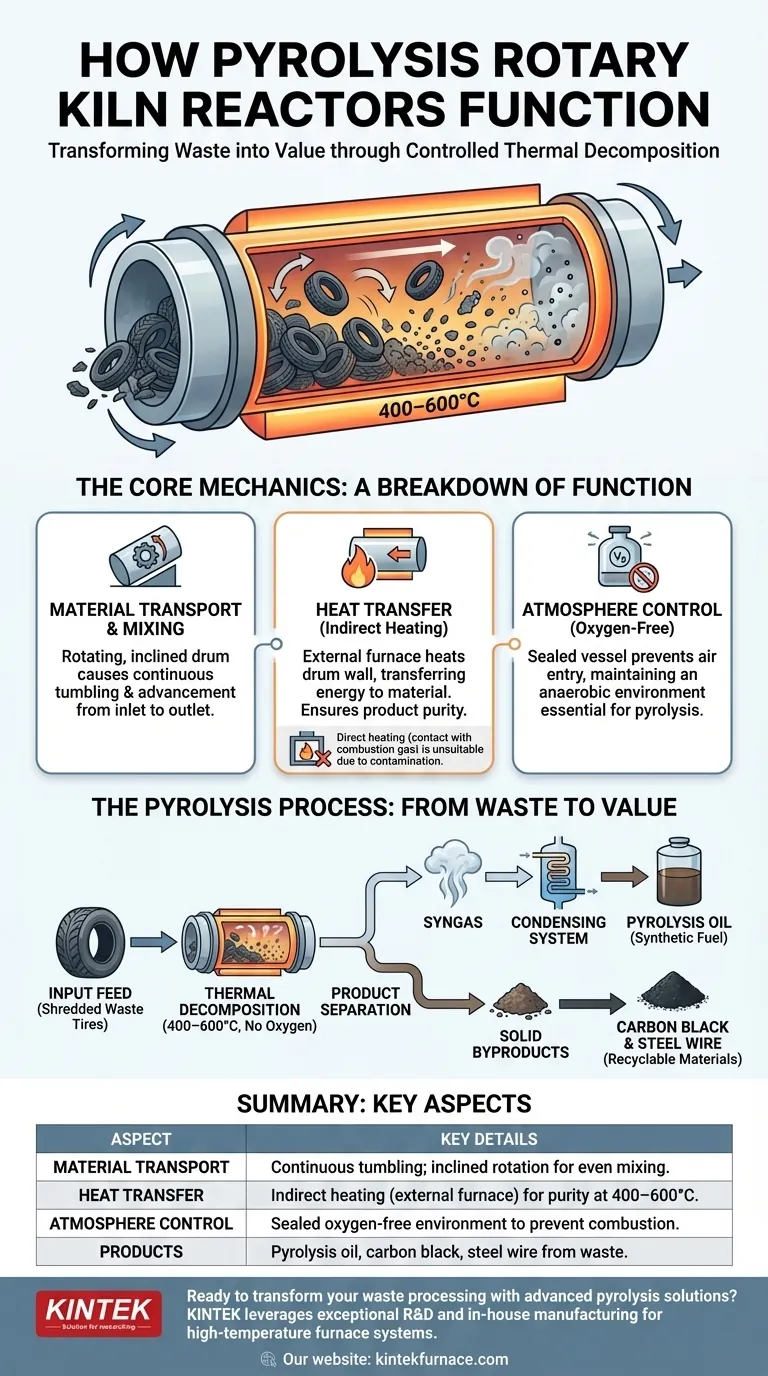

Die Kernmechanik: Eine Aufschlüsselung der Funktion

Um zu verstehen, wie ein Drehrohrofen diese Umwandlung erreicht, müssen wir uns seine drei grundlegenden Betriebsprinzipien ansehen: Materialtransport, Wärmeübertragung und Atmosphärenkontrolle.

Materialtransport und Mischung

Der Ofen ist eine lange zylindrische Trommel, die in einem leichten horizontalen Winkel positioniert ist. Material wird am oberen Ende zugeführt.

Während sich die Trommel langsam dreht, wird das Material im Inneren von der Trommelwand angehoben und fällt dann wieder nach unten. Diese kontinuierliche Taumelbewegung sorgt dafür, dass das Material gründlich gemischt wird.

Diese Rotation, kombiniert mit der leichten Neigung, bewirkt, dass sich das Material allmählich durch die Länge des Ofens bewegt, vom Einlass zum Austragsende. Dies erzeugt einen kontinuierlichen, automatisierten Prozess.

Wärmeübertragung: Der Motor der Zersetzung

Wärme ist der Katalysator für die Pyrolyse-Reaktion. Die Methode der Wärmezufuhr ist eine kritische Designentscheidung und fällt typischerweise in zwei Kategorien.

Indirekte Beheizung ist die häufigste Methode für die Pyrolyse. Die rotierende Trommel wird von außen durch einen externen Ofen beheizt, der mit Gasbrennern oder elektrischen Heizelementen betrieben werden kann. Die Wärme überträgt sich durch die Stahlwand der Trommel auf das Material im Inneren. Diese Methode ist entscheidend für die Reinheit der Pyrolyseprodukte.

Direkte Beheizung, bei der heiße Verbrennungsgase in direktem Kontakt mit dem Material durch das Innere der Trommel strömen, ist bei der Pyrolyse seltener. Obwohl thermisch effizient, birgt sie das Risiko, die Endprodukte mit Verbrennungsnebenprodukten zu verunreinigen und Sauerstoff einzuführen, was den Pyrolyseprozess stören würde.

Atmosphärenkontrolle: Der Schlüssel zur Pyrolyse

Pyrolyse ist definitionsgemäß die thermische Zersetzung in Abwesenheit von Sauerstoff. Wenn bei diesen hohen Temperaturen Sauerstoff vorhanden wäre, würde das Material einfach verbrennen (verbrennen), anstatt chemisch zerlegt zu werden.

Der Drehrohrofen ist ein abgedichtetes Gefäß. Dieses Design ist wesentlich, um das Eindringen von Luft zu verhindern und die wertvollen Gase, die während der Reaktion entstehen, zurückzuhalten. Die abgedichtete Umgebung gewährleistet, dass eine streng anaerobe (sauerstofffreie) Atmosphäre aufrechterhalten wird, wodurch die Pyrolyse korrekt ablaufen kann.

Der Pyrolyseprozess: Vom Abfall zum Wert

Mit den verstandenen Kernmechaniken wird der schrittweise Prozess zur Umwandlung von Altreifen klar.

Der Input-Feed

Geschredderte Altreifen werden kontinuierlich in das obere Ende des rotierenden Ofens gefüllt. Das Shreddern vergrößert die Oberfläche, was die Effizienz der Wärmeübertragung verbessert.

Thermische Zersetzung

Während die Reifen taumeln und durch die Heizzone (400–600 °C) wandern, werden die langkettigen Kohlenwasserstoffmoleküle, aus denen der Gummi besteht, abgebaut. Sie verdampfen zu kleineren, leichteren Molekülen und bilden ein heißes Gas, das als Synthesegas bekannt ist.

Produkttrennung und -sammlung

Dieses Synthesegas wird aus dem Ofen abgeleitet und zu einem Kondensationssystem geleitet, wo es abkühlt und zu Pyrolyseöl (einer Art synthetischem Kraftstoff) verflüssigt wird.

Die festen Materialien, die nicht verdampfen, wie Industrieruß und der Stahldraht aus der Reifenstruktur, wandern weiter zum Ende des Ofens. Sie werden als feste Nebenprodukte am unteren Ende ausgetragen und sind bereit zur Sammlung und Wiederverwertung.

Das Verständnis des entscheidenden Kompromisses: Indirekte vs. Direkte Beheizung

Die Wahl der Heizmethode ist die wichtigste Designentscheidung und wirkt sich direkt auf die Produktqualität und die Systemkomplexität aus.

Indirekte Beheizung: Reinheit und Kontrolle

Dies ist der Standard für hochwertige Pyrolyse. Durch die externe Beheizung der Trommel bleibt die interne Atmosphäre rein und frei von Verbrennungsgasen. Dies stellt sicher, dass das resultierende Pyrolyseöl und der Industrieruß nicht verunreinigt werden und höhere Qualitätsstandards erfüllen. Es ermöglicht auch eine präzisere Temperaturkontrolle.

Direkte Beheizung: Effizienz und Einfachheit

Wenn heiße Gase direkt über das Material strömen, wird die Wärme schneller übertragen. Diese Methode ist jedoch im Allgemeinen für die Pyrolyse ungeeignet, da sie Verunreinigungen einführt und die Aufrechterhaltung einer sauerstofffreien Umgebung extrem schwierig macht. Sie ist häufiger bei Prozessen wie dem Trocknen von Mineralien oder der Zementherstellung anzutreffen, wo die Produktreinheit weniger empfindlich ist.

Wie man dieses Wissen anwendet

Das Verständnis dieser Prinzipien hilft Ihnen, die Eignung eines Drehrohrofens für ein bestimmtes Ziel zu beurteilen.

- Wenn Ihr Hauptaugenmerk auf der Prozessgleichmäßigkeit liegt: Die Taumelbewegung, die durch die Rotation des Ofens verursacht wird, ist das Schlüsselmerkmal, da sie Hot Spots eliminiert und sicherstellt, dass jedes Partikel die gleiche Wärmebehandlung erhält.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Produkten liegt: Ein indirekt beheiztes Design ist unerlässlich. Es ist die einzige Möglichkeit, eine reine, sauerstofffreie Innenatmosphäre zu gewährleisten, die für eine saubere Pyrolyse erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf kontinuierlichem Durchsatz im industriellen Maßstab liegt: Das geneigte, rotierende Trommeldesign ist von Natur aus für einen automatisierten, kontinuierlichen Materialfluss ausgelegt und daher für große Mengen Chargensystemen überlegen.

Letztendlich ist der Pyrolyse-Drehrohrofen ein eindrucksvolles Beispiel dafür, wie grundlegende technische Prinzipien kombiniert werden, um eine komplexe Umwelt- und Industrieherausforderung zu lösen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Materialtransport | Kontinuierliches Taumeln über geneigte, rotierende Trommel für gleichmäßiges Mischen und Bewegung vom Einlass zum Auslass. |

| Wärmeübertragung | Indirekte Beheizung (externer Ofen) zur Reinheit; Temperaturen von 400–600 °C zur Zersetzung von Materialien. |

| Atmosphärenkontrolle | Abgedichtetes Gefäß hält sauerstofffreie Umgebung aufrecht, um Verbrennung zu verhindern und Pyrolyse zu ermöglichen. |

| Produkte | Produkte umfassen Pyrolyseöl, Industrieruß und Stahldraht aus Abfällen wie Reifen. |

Bereit, Ihre Abfallverarbeitung mit fortschrittlichen Pyrolyselösungen zu transformieren? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um Hochtemperatur-Ofensysteme, einschließlich Drehöfen und CVD/PECVD-Systemen, bereitzustellen, die auf vielfältige Laboranforderungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Produktqualität verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abläufe unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist das Funktionsprinzip eines Pyrolyse-Drehrohrreaktors? Effiziente Abfall-zu-Energie-Umwandlung

- Was ist die Bedeutung der Rotation in einem Pyrolyse-Drehrohrreaktor? Effiziente Umwandlung von Abfall in Energie erschließen

- Wie schneidet ein Drehrohrofen im Vergleich zu einem Festbett-Ofen für Pulver ab? Optimierung der Gleichmäßigkeit in der Großserienproduktion

- Warum müssen bei der Schmelze von Sphäroguss in einem Drehrohrofen eine präzise Temperaturmessung und eine Obergrenzenregelung implementiert werden?

- Warum ist ein industrieller Drehrohrreaktor für das Ölschlamm-Pyrolyseverfahren notwendig? Maximierung von Ausbeute & Effizienz