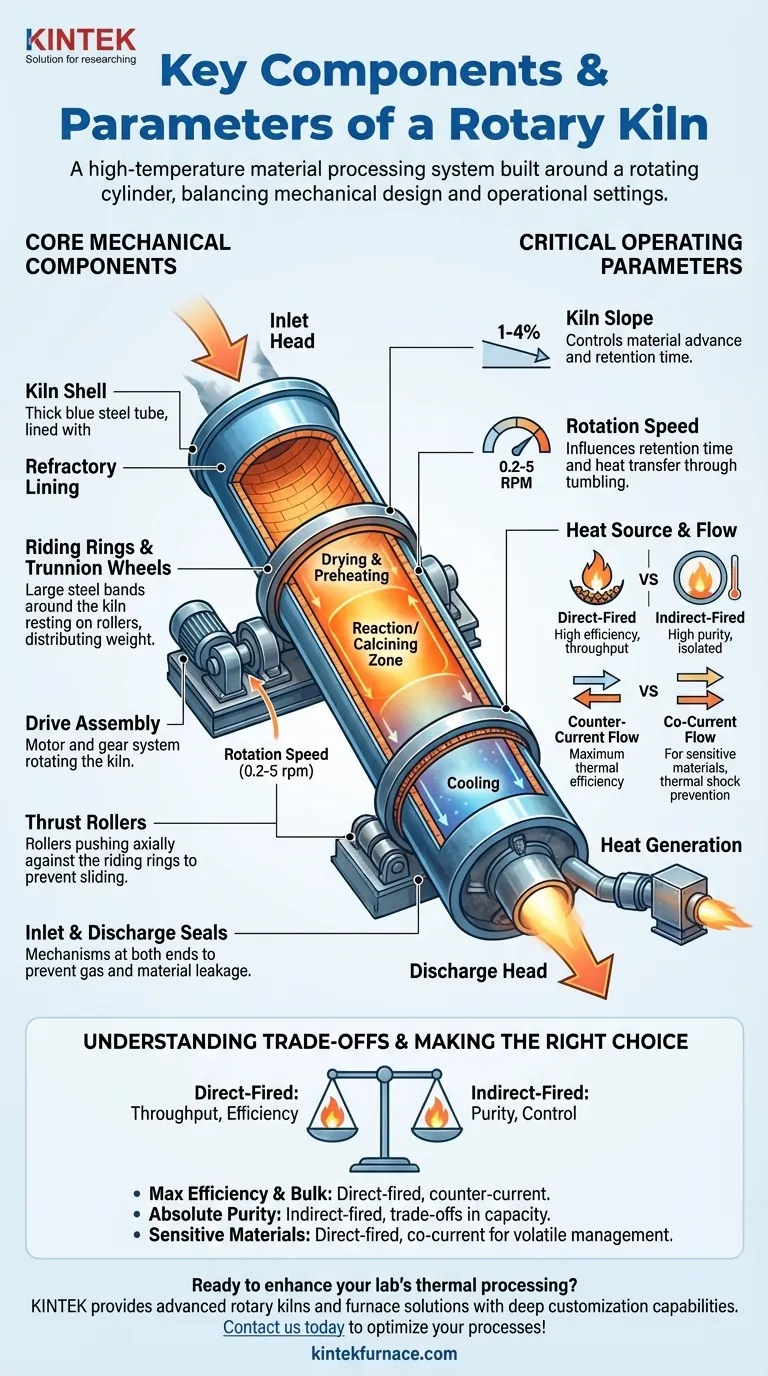

Im Wesentlichen ist ein Drehrohrofen ein für die Hochtemperatur-Materialverarbeitung konzipiertes System, das um einen großen, rotierenden Stahlzylinder aufgebaut ist, der mit hitzebeständigem Material ausgekleidet ist. Zu seinen Schlüsselkomponenten gehören der Ofenmantel, eine Antriebseinheit für die Rotation und tragende Strukturen, während seine primären Betriebsparameter die Neigung des Zylinders, seine Drehgeschwindigkeit und die Methode der Wärmezufuhr sind. Diese Elemente arbeiten zusammen, um die Verweilzeit und die Temperatureinwirkung auf das Material zu steuern.

Die einzelnen Komponenten und Parameter eines Drehrohrofens sind keine unabhängigen Variablen. Sie bilden ein miteinander verbundenes System, bei dem das mechanische Design (Neigung, Länge) und die Betriebseinstellungen (Geschwindigkeit, Wärmefluss) präzise ausbalanciert werden müssen, um die gewünschte chemische Reaktion oder physikalische Umwandlung des zu verarbeitenden Materials zu erreichen.

Die wichtigsten mechanischen Komponenten

Die physikalische Struktur eines Drehrohrofens ist für den Dauerbetrieb unter extremen thermischen und mechanischen Belastungen ausgelegt. Jede Komponente erfüllt einen bestimmten Zweck bei der Eindämmung des Prozesses und der Bewegung des Materials.

Ofenmantel und feuerfeste Auskleidung

Der Ofenmantel ist der Hauptzylinderkörper, der typischerweise aus hochbelastbarem Stahlblech gefertigt ist. Er sorgt für die strukturelle Integrität der gesamten rotierenden Baugruppe.

Innerhalb des Mantels dient eine feuerfeste Auskleidung (aus speziellem Ziegel- oder Gießmaterial) zwei entscheidenden Funktionen. Sie schützt den Stahlmantel vor den extremen inneren Prozesstemperaturen und verhindert chemische Korrosion durch das verarbeitete Material.

Rotations- und Stützsystem

Die gesamte Ofenbaugruppe ist auf zwei oder mehr Laufringen gelagert, bei denen es sich um massive Stahlbänder handelt, die den Mantel umgeben. Diese Ringe verteilen das immense Gewicht des Ofens auf eine Reihe von Stützrollen, den sogenannten Laufrollen (oder Trunnion Wheels).

Eine Antriebseinheit, bestehend aus einem großen Zahnrad und einem Elektromotor, dreht den Ofen mit kontrollierter Geschwindigkeit. Um zu verhindern, dass der Ofen aufgrund seiner Neigung langsam bergab rutscht, drücken Spannrollen gegen die Laufringe, um diese axiale Verschiebung zu kontrollieren.

Materialhandhabung und Eindämmung

Das Material gelangt über den Einlasskopf (oder Beschickungsende) in den Ofen und tritt über den Auslasskopf aus.

Entscheidend ist, dass an beiden Enden des Ofens Dichtungen installiert sind. Diese mechanischen Systeme (oft Feder- oder Lamellendichtungen) verhindern, dass kalte Luft in den Ofen eintritt und heiße Prozessgase entweichen, was für die Aufrechterhaltung der thermischen Effizienz und der Umweltkontrolle von entscheidender Bedeutung ist.

Kritische Betriebsparameter

Während die mechanischen Komponenten die Struktur bilden, sind die Betriebsparameter die Hebel, mit denen der Prozess selbst gesteuert wird. Die Anpassung dieser Parameter wirkt sich direkt auf die Endproduktqualität aus.

Ofenneigung

Drehrohröfen werden immer mit einer leichten Neigung installiert, typischerweise zwischen 1 % und 4 % (1–4 cm Gefälle pro Meter Länge). Diese Neigung ist die Hauptkraft, die dazu führt, dass sich das Material vom Beschickungsende zum Auslassende bewegt, während sich der Ofen dreht. Eine steilere Neigung führt zu einer kürzeren Verweilzeit.

Drehgeschwindigkeit

Die Drehgeschwindigkeit, generell zwischen 0,2 und 5 Umdrehungen pro Minute (U/min), ist ein kritischer Kontrollparameter. Eine langsamere Rotation erhöht die Verweilzeit – also wie lange das Material im Ofen verbleibt. Sie beeinflusst auch die Art und Weise, wie sich das Material wälzt, was die Wärmeübertragung beeinflusst.

Wärmequelle und -fluss

Die Wärme wird von einem Brenner am Auslassende des Ofens erzeugt. Die Wahl der Heizmethode ist eine grundlegende Designentscheidung.

- Direkt befeuert: Heiße Verbrennungsgase strömen direkt in Kontakt mit dem Material durch den Ofen. Dies ist sehr effizient, kann aber Verunreinigungen einbringen.

- Indirekt befeuert: Der Ofenmantel wird von außen beheizt. Dies gewährleistet die Materialreinheit, ist aber thermisch weniger effizient und auf Anwendungen kleineren Maßstabs beschränkt.

Der Wärmefluss kann entweder gegenläufig (Gas strömt entgegen dem Material) für maximale thermische Effizienz oder gleichläufig (Gas strömt mit dem Material) für die Verarbeitung wärmeempfindlicher Materialien erfolgen.

Ofenzonierung

Ein langer Ofen erzeugt effektiv unterschiedliche Zonen, in denen verschiedene Prozesse nacheinander ablaufen. Ein typisches Profil umfasst eine Trocknungszone, eine Vorwärmzone, eine zentrale Kalzinierungs- oder Reaktionszone mit der höchsten Temperatur und eine Kühlzone.

Die Abwägungen verstehen

Das Design und der Betrieb eines Ofens erfordern ein Gleichgewicht zwischen konkurrierenden Prioritäten. Der grundlegendste Kompromiss besteht zwischen Prozessreinheit und thermischer Effizienz, der durch die Heizmethode bestimmt wird.

Direkt befeuerte Öfen: Durchsatz vor Reinheit

Diese Öfen sind die Arbeitstiere der Schwerindustrie (z. B. Zement, Kalk). Indem sie den direkten Kontakt heißer Gase mit dem Material zulassen, erreichen sie eine ausgezeichnete Wärmeübertragung und einen hohen Durchsatz. Die Verbrennungsprodukte können jedoch das Endprodukt verunreinigen.

Indirekt befeuerte Öfen: Reinheit vor Durchsatz

Wenn die Produktreinheit nicht verhandelbar ist (z. B. Spezialchemikalien, Materialien in Lebensmittelqualität, Bodensanierung), ist ein indirekt befeuerter Ofen erforderlich. Das Material wird von den Verbrennungsgasen isoliert, aber das Erhitzen des massiven Stahlmantels von außen ist weniger effizient und begrenzt den maximalen Durchmesser und die Kapazität des Ofens.

Gegenläufiger vs. gleichläufiger Fluss

Der gegenläufige Fluss ist die häufigste Konfiguration. Wenn heißes Gas am Auslassende eintritt und bergauf strömt, trifft es auf zunehmend kälteres Material, was die Wärmeübertragung und die Kraftstoffeffizienz maximiert.

Der gleichläufige Fluss, bei dem Gas und Material in die gleiche Richtung strömen, wird für Materialien verwendet, die empfindlich auf einen thermischen Schock reagieren oder einen hohen Anteil an flüchtigen Bestandteilen enthalten, die bei Eintritt schnell ausbrennen müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und der Betrieb eines Drehrohrofens erfordern die Ausrichtung seiner Konfiguration auf Ihr spezifisches Prozessziel.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz und Massenproduktion liegt: Ein direkt befeuerter, gegenläufiger Ofen ist die Standard- und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktreinheit und der Vermeidung von Kontamination liegt: Ein indirekt befeuerter Ofen ist die einzig gangbare Option, wobei die Kompromisse bei Kapazität und Effizienz in Kauf genommen werden müssen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher oder hochfeuchter Materialien liegt: Eine direkt befeuerte, gleichläufige Konfiguration kann erforderlich sein, um thermische Schocks zu vermeiden und flüchtige Stoffe sicher zu handhaben.

Zu verstehen, wie diese Komponenten und Parameter als integriertes System funktionieren, ist der Schlüssel zur Optimierung jeder thermischen Verarbeitung.

Zusammenfassungstabelle:

| Komponente/Parameter | Wichtige Details |

|---|---|

| Ofenmantel & Auskleidung | Stahlzylinder mit feuerfester Auskleidung zum Schutz vor Hitze und zur Korrosionsbeständigkeit |

| Antriebseinheit | Elektromotor und Getriebesystem für kontrollierte Rotation (0,2–5 U/min) |

| Neigung | Neigung (1–4 %), um den Materialfluss und die Verweilzeit zu steuern |

| Wärmequelle | Brenner mit direkter oder indirekter Befeuerung für Effizienz oder Reinheit |

| Flusskonfiguration | Gegenläufig für Effizienz, gleichläufig für empfindliche Materialien |

Bereit, die thermische Verarbeitung Ihres Labors zu verbessern? Durch die Nutzung herausragender F&E- und Eigenfertigungskapazitäten bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohöfen und andere Lösungen Ihre Prozesse hinsichtlich Effizienz und Reinheit optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen