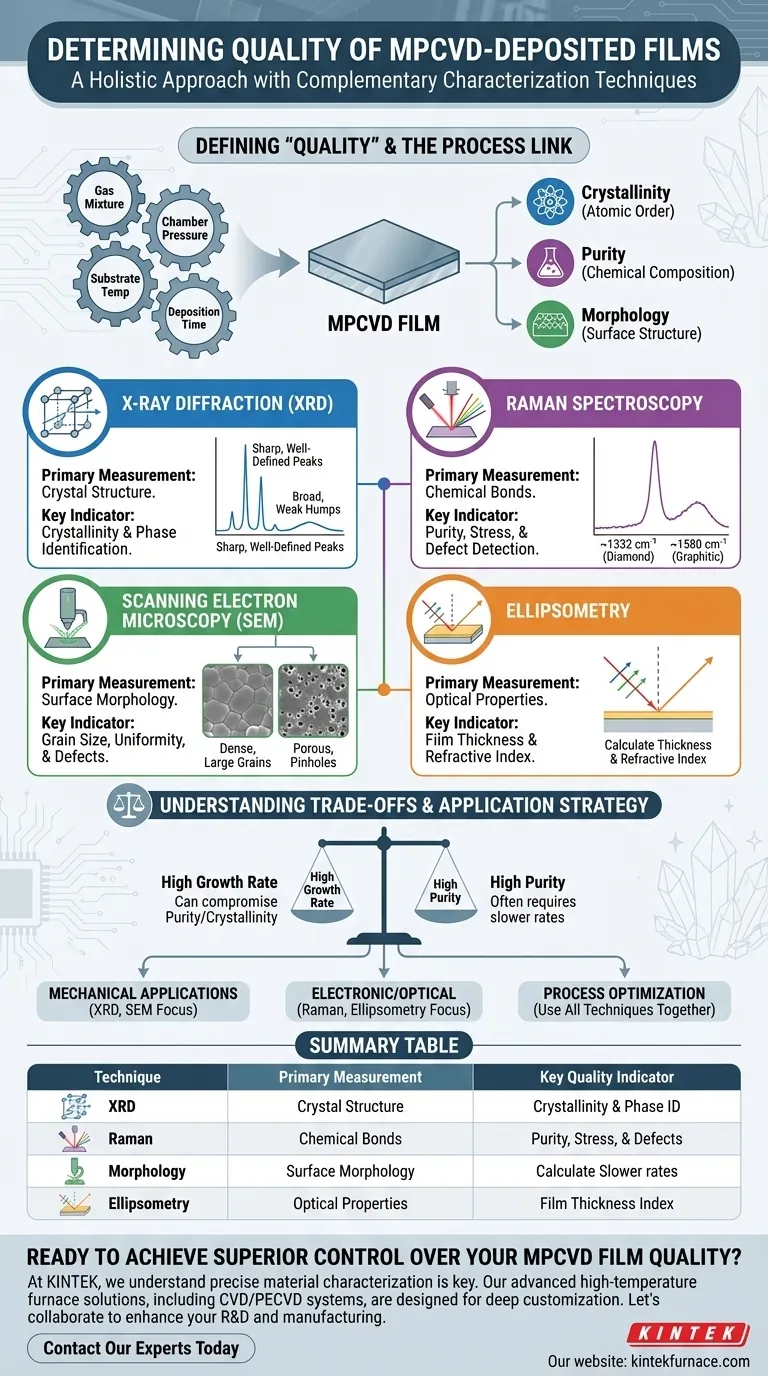

Um die Qualität von Schichten, die mittels Mikrowellen-Plasma-unterstützter chemischer Gasphasenabscheidung (MPCVD) hergestellt wurden, genau zu bestimmen, ist eine Reihe komplementärer Charakterisierungstechniken erforderlich. Die gängigsten Methoden sind die Röntgenbeugung (XRD) zur Analyse der Kristallstruktur, die Ramanspektroskopie zur chemischen Reinheit, die Rasterelektronenmikroskopie (REM) zur Oberflächenmorphologie und die Ellipsometrie zur Bestimmung von Dicke und optischen Konstanten. Keine einzelne Technik ist ausreichend; sie werden zusammen verwendet, um ein umfassendes Verständnis der Eigenschaften des Films zu entwickeln.

Wahre Filmqualität ist keine einzelne Metrik, sondern eine mehrdimensionale Bewertung. Der Schlüssel liegt in der Auswahl einer Kombination von Techniken, die ein vollständiges Bild der strukturellen Integrität, chemischen Reinheit und Oberflächengleichmäßigkeit des Films liefert und diese Eigenschaften direkt mit dem Abscheidungsprozess selbst verknüpft.

Definition von „Qualität“ bei MPCVD-Schichten

Der MPCVD-Prozess beinhaltet die Nutzung von Mikrowellenenergie, um aus Vorläufergasen ein Plasma zu erzeugen, das sich dann zersetzt und eine feste Schicht auf einem Substrat abscheidet. Die endgültige Qualität ist ein direktes Ergebnis davon, wie gut dieser Prozess kontrolliert wird.

Was „Qualität“ wirklich bedeutet

Eine „hochwertige“ Schicht ist eine, die die spezifischen Anforderungen für ihre beabsichtigte Anwendung erfüllt. Dies geht weit über eine einfache, gleichmäßige Schicht hinaus.

Wichtige Qualitätsindikatoren sind Kristallinität (wie geordnet die Atome sind), Reinheit (das Fehlen unerwünschter chemischer Phasen oder Verunreinigungen) und Morphologie (die physikalische Struktur der Filmoberfläche und der Körner).

Der Zusammenhang mit den Abscheidungsparametern

Die Qualität der endgültigen Schicht wird durch die präzise Steuerung der Abscheidungsparameter bestimmt. Die Gasmischung, der Kammerdruck, die Substrattemperatur und die Abscheidungszeit wirken alle zusammen, um die endgültigen Eigenschaften der Schicht zu bestimmen.

Das Verständnis, wie die Eigenschaften der Schicht gemessen werden, ist der erste Schritt zur Optimierung dieser Parameter, um ein gewünschtes Ergebnis zu erzielen.

Erläuterung der Kerncharakterisierungstechniken

Jede Technik liefert ein anderes Puzzleteil. Ihre gemeinsame Anwendung ermöglicht es, Prozesseingaben mit Materialausgaben zu korrelieren.

Röntgenbeugung (XRD): Bewertung der Kristallinität

XRD ist das definitive Werkzeug zur Analyse der kristallographischen Struktur eines Materials. Es funktioniert, indem die Schicht mit Röntgenstrahlen beschossen und die Winkel gemessen werden, unter denen sie von den Atomlagen gebeugt werden.

Eine Schicht mit hoher Kristallinität, d.h. deren Atome in einem hochgeordneten Gitter angeordnet sind, erzeugt scharfe, gut definierte Peaks in einem XRD-Scan. Umgekehrt erzeugt eine schlecht geordnete oder amorphe Schicht breite, schwache Buckel.

Ramanspektroskopie: Messung von Reinheit und Spannung

Die Ramanspektroskopie analysiert die Schwingungsmoden von Molekülen und liefert einen Fingerabdruck der chemischen Bindungen innerhalb des Materials. Dies macht sie außerordentlich leistungsfähig zur Identifizierung chemischer Phasen und Verunreinigungen.

Bei der Analyse eines Diamantfilms deutet beispielsweise ein scharfer Peak bei ~1332 cm⁻¹ auf das Vorhandensein von hochwertigem Diamant (sp³-gebundener Kohlenstoff) hin. Das Auftreten anderer Peaks, wie des G-Bandes um 1580 cm⁻¹, zeigt das Vorhandensein von unerwünschtem graphitischem oder amorphem Kohlenstoff (sp²-gebunden) an.

Rasterelektronenmikroskopie (REM): Visualisierung der Morphologie

REM liefert ein direktes, hochauflösendes Bild der Filmoberfläche. Es wird verwendet, um Korngröße, Oberflächenrauheit, Gleichmäßigkeit und das Vorhandensein von physikalischen Defekten wie Rissen oder Nadellöchern zu bewerten.

Während XRD und Raman den Film auf atomarer Ebene analysieren, zeigt Ihnen REM das makroskopische Ergebnis. Eine gute Schicht für eine mechanische Beschichtung könnte große, dicht gepackte Kristallkörner aufweisen, die in einem REM-Bild deutlich sichtbar sind.

Ellipsometrie: Messung von Dicke und optischen Eigenschaften

Die Ellipsometrie ist eine zerstörungsfreie optische Technik, die die Änderung der Polarisation des Lichts misst, wenn es von der Filmoberfläche reflektiert wird.

Aus diesen Daten lassen sich präzise die Filmdicke und der Brechungsindex berechnen. Für jede Anwendung, bei der Lichtdurchlässigkeit oder -reflexion wichtig ist (z. B. Linsen, Sensoren oder elektronische Komponenten), sind diese Daten unerlässlich.

Die Kompromisse verstehen

Die Optimierung für eine Qualitätsmetrik kann oft eine andere beeinträchtigen. Das Erkennen dieser Kompromisse ist entscheidend für die praktische Prozessentwicklung.

Das Dilemma Reinheit vs. Wachstumsrate

Eine häufige Herausforderung ist das Gleichgewicht zwischen Abscheidungsgeschwindigkeit und Filmreinheit. Eine schnellere Wachstumsrate durch Änderung der Gasmischung oder Erhöhung der Leistung kann oft zu mehr Defekten oder amorphen Phasen in der Kristallstruktur führen.

Dieser Kompromiss wäre als hohe Wachstumsrate, gemessen durch REM-Querschnitt, aber mit schlechten Qualitätspeaks, die in der Raman- oder XRD-Analyse gezeigt werden, sichtbar.

Interpretation widersprüchlicher Daten

Es ist üblich, dass eine Technik positive Ergebnisse liefert, während eine andere dies nicht tut. Zum Beispiel kann REM eine wunderschön glatte Oberfläche zeigen, aber die Ramanspektroskopie könnte erhebliche chemische Verunreinigungen aufdecken.

Dies ist kein Widerspruch. Es ist eine kritische Information, die darauf hinweist, dass der Film zwar eine gute Oberflächenmorphologie aufweist, seine chemische Reinheit ihn jedoch für Anwendungen, die empfindlich auf Verunreinigungen reagieren, wie z. B. Hochleistungselektronik, ungeeignet machen könnte.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen angewandte Charakterisierungsstrategie muss sich an der beabsichtigten Anwendung des Films orientieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität für mechanische Anwendungen liegt: Priorisieren Sie XRD zur Bestätigung hoher Kristallinität und REM zur Überprüfung einer dichten, defektfreien Morphologie.

- Wenn Ihr Hauptaugenmerk auf der elektronischen oder optischen Leistung liegt: Die Ramanspektroskopie ist unerlässlich, um Reinheit und geringe Spannung zu überprüfen, während die Ellipsometrie entscheidend ist, um die korrekte Dicke und den Brechungsindex zu bestätigen.

- Wenn Sie den Abscheidungsprozess selbst optimieren: Verwenden Sie eine Kombination aller Techniken, um eine vollständige Prozess-Eigenschafts-Beziehung aufzubauen und Änderungen in Druck oder Gasmischung mit Ergebnissen von REM, XRD und Raman zu korrelieren.

Letztendlich ist ein ganzheitlicher Ansatz zur Charakterisierung der einzige Weg, die Qualität Ihrer MPCVD-abgeschiedenen Schichten wirklich zu verstehen und zu kontrollieren.

Zusammenfassungstabelle:

| Technik | Primäre Messung | Wichtiger Qualitätsindikator |

|---|---|---|

| Röntgenbeugung (XRD) | Kristallstruktur | Kristallinität & Phasenidentifikation |

| Ramanspektroskopie | Chemische Bindungen | Reinheit, Spannung & Defekterkennung |

| Rasterelektronenmikroskopie (REM) | Oberflächenmorphologie | Korngröße, Gleichmäßigkeit & Defekte |

| Ellipsometrie | Optische Eigenschaften | Filmdicke & Brechungsindex |

Bereit, eine überragende Kontrolle über die Qualität Ihrer MPCVD-Schichten zu erreichen?

Bei KINTEK verstehen wir, dass präzise Materialcharakterisierung der Schlüssel zur Optimierung Ihres Abscheidungsprozesses ist. Unsere Expertise in fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme, wird durch umfassende Anpassungsmöglichkeiten ergänzt. Wir können Ihnen helfen, die ideale Reaktorumgebung zu entwerfen und zu bauen, um Schichten mit der exakten Kristallinität, Reinheit und Morphologie zu produzieren, die Ihre Anwendung erfordert.

Lassen Sie uns zusammenarbeiten, um Ihre F&E- und Fertigungsergebnisse zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen MPCVD-Herausforderungen und -Ziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten