Ein Vakuum-Sinterofen in Industriequalität dient als kritischer Behälter für die Umwandlung eines spröden, binderbeladenen Vorformlings in eine solide, Hochleistungsmetallkomponente. Er arbeitet bei spezifischen hohen Temperaturen, wie z. B. 1310 °C, um Restbinder wie Polyethylen hoher Dichte (HDPE) thermisch zu zersetzen und gleichzeitig Metallpartikel durch Atomdiffusion zu verschmelzen. Dieser Prozess verfestigt die Form, verhindert Oxidation und verdichtet das Material bis an die theoretischen Grenzen.

Der Vakuum-Sinterofen ist nicht nur ein Ofen; er ist eine kontrollierte Umgebung, die den Übergang von einem "grünen" oder "braunen" Teil zu einer fertigen Metalllegierung steuert. Er schlägt die Brücke zwischen Formgebung und Endanwendung, indem er Verunreinigungen beseitigt und die mechanischen Eigenschaften fixiert.

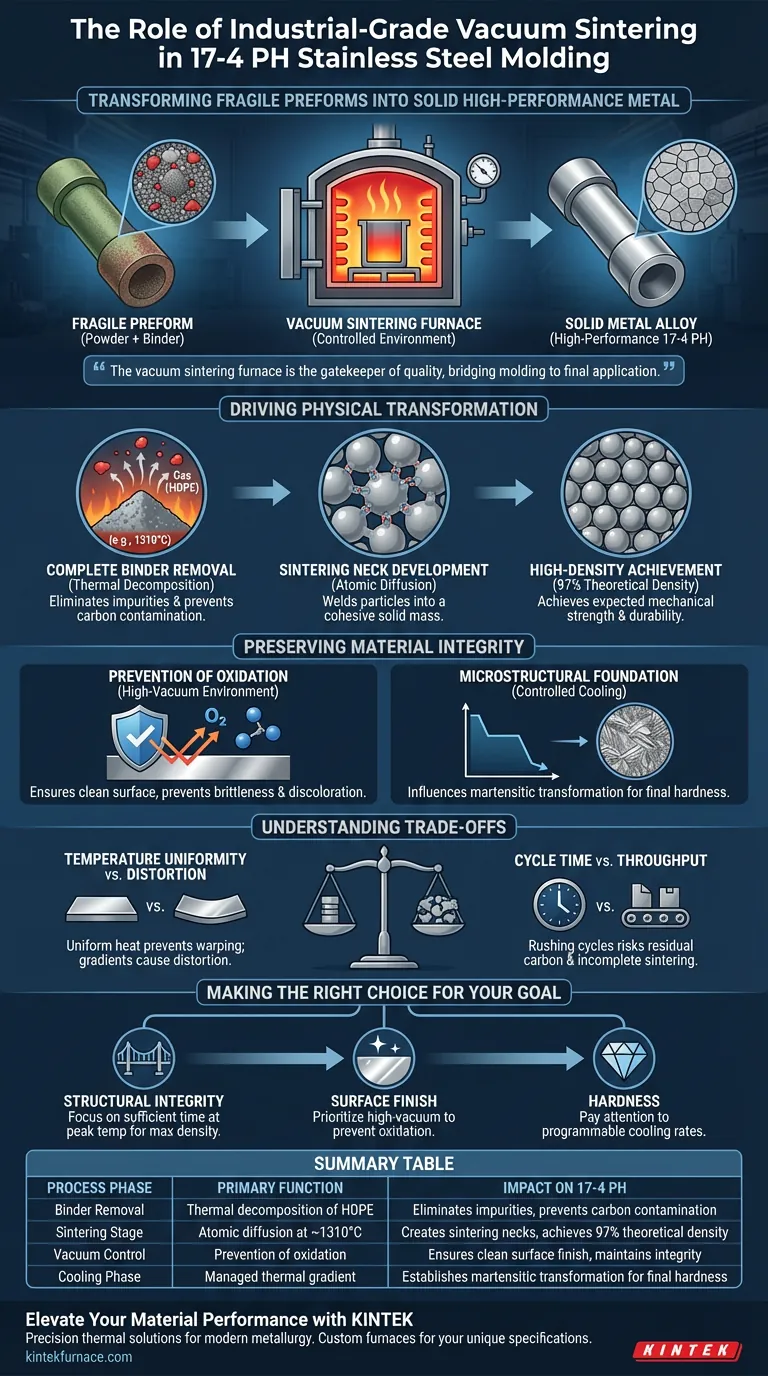

Treiber der physikalischen Transformation

Um die Rolle des Ofens bei der "Endformung" (genauer gesagt Verdichtung oder Sintern) zu verstehen, muss man die atomaren Veränderungen in der Kammer betrachten.

Vollständige Entbinderung

Bevor sich die Stahlpartikel verbinden können, müssen die verbleibenden Bindemittel entfernt werden.

Der Ofen nutzt hohe Hitze, um die thermische Zersetzung von Restbindemitteln wie Polyethylen hoher Dichte (HDPE) auszulösen. Dies stellt sicher, dass keine nichtmetallischen Verunreinigungen innerhalb der inneren Struktur des Teils verbleiben.

Entwicklung von Sinterbrücken

Sobald der Binder entfernt ist, erleichtert der Ofen die Atomdiffusion.

Bei erhöhten Temperaturen beginnen die Metallpartikel an ihren Kontaktpunkten zu binden. Dies erzeugt "Sinterbrücken", die die einzelnen Partikel effektiv zu einer zusammenhängenden festen Masse verschweißen.

Hohe Dichte erreicht

Das ultimative Ziel dieses thermischen Zyklus ist die Verdichtung.

Durch kontrolliertes Erhitzen ermöglicht der Ofen den 17-4 PH Teilen, bis zu 97% ihrer theoretischen Dichte zu erreichen. Diese Reduzierung der Porosität ist entscheidend für die Erzielung der erwarteten mechanischen Festigkeit und Haltbarkeit des Materials.

Bewahrung der Materialintegrität

17-4 PH Edelstahl ist empfindlich gegenüber seiner Umgebung. Der "Vakuum"-Aspekt des Ofens ist ebenso entscheidend wie die Hitze.

Verhinderung von Oxidation

Edelstahl enthält Elemente, die bei hohen Temperaturen leicht mit Sauerstoff reagieren können.

Die Hochvakuumumgebung verhindert aktiv Oxidation während des Sinterprozesses. Dies stellt sicher, dass die Endteile eine saubere Oberfläche und überlegene mechanische Eigenschaften behalten, anstatt durch Oxidbildung spröde oder verfärbt zu werden.

Grundlage der Mikrostruktur

Die Kühlphase im Ofen bereitet die endgültige Härte des Metalls vor.

Die präzise Steuerung der Kühlrate beeinflusst die martensitische Umwandlung des Stahls. Dieses Wärmemanagement legt die mikroskopische Basis, die für nachfolgende Ausscheidungshärtungs- oder Alterungsbehandlungen erforderlich ist.

Verständnis der Kompromisse

Obwohl das Vakuumsintern leistungsstark ist, erfordert es eine präzise Kalibrierung, um häufige Fertigungsfehler zu vermeiden.

Temperaturuniformität vs. Verzug

Idealerweise liefert der Ofen eine gleichmäßige Wärme, um ein gleichmäßiges Schrumpfen zu gewährleisten. Wenn jedoch thermische Gradienten vorhanden sind, können sich Teile während der Verdichtung verziehen oder verformen, was die Maßgenauigkeit beeinträchtigt.

Zykluszeit vs. Durchsatz

Das Erreichen von 97% Dichte und die Sicherstellung einer vollständigen Entbinderung erfordert Zeit. Das überstürzte Heizen oder Abkühlen zur Steigerung der Produktionsgeschwindigkeit kann zu Kohlenstoffrückständen oder unvollständigem Sintern führen, was Teile mit geringerer Ermüdungslebensdauer zur Folge hat.

Die richtige Wahl für Ihr Ziel treffen

Der Vakuum-Sinterofen ist der Qualitätshüter für 17-4 PH Teile. Wie Sie ihn nutzen, hängt von Ihren spezifischen Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Ofenzyklus ausreichend Zeit bei Spitzentemperatur (z. B. 1310 °C) zulässt, um die Atomdiffusion zu maximieren und die höchstmögliche Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte liegt: Priorisieren Sie eine Hochvakuumumgebung, um Oxidation rigoros zu verhindern und sicherzustellen, dass das Teil sauber und bereit für elektrochemische Tests oder Polituren herauskommt.

- Wenn Ihr Hauptaugenmerk auf Härte liegt: Achten Sie genau auf die programmierbaren Kühlraten, um die martensitische Umwandlung korrekt zu beeinflussen und die Grundlage für eine effektive Ausscheidungshärtung zu schaffen.

Der Vakuum-Sinterofen verwandelt eine Mischung aus Pulver und Kunststoff durch die Beherrschung des Gleichgewichts zwischen Hitze, Vakuum und Zeit in ein langlebiges Ingenieurwunder.

Zusammenfassungstabelle:

| Prozessphase | Hauptfunktion | Auswirkung auf 17-4 PH Edelstahl |

|---|---|---|

| Entbinderung | Thermische Zersetzung von HDPE | Beseitigt Verunreinigungen und verhindert Kohlenstoffkontamination |

| Sinterphase | Atomdiffusion bei ~1310°C | Erzeugt Sinterbrücken und erreicht 97% theoretische Dichte |

| Vakuumkontrolle | Verhinderung von Oxidation | Gewährleistet saubere Oberflächengüte und erhält die Materialintegrität |

| Kühlphase | Gesteuerter thermischer Gradient | Schafft martensitische Umwandlung für endgültige Härte |

Steigern Sie Ihre Materialleistung mit KINTEK

Präzision ist nicht verhandelbar beim Sintern von 17-4 PH Edelstahl. KINTEK bietet branchenführende thermische Lösungen, die auf die strengen Anforderungen der modernen Metallurgie zugeschnitten sind. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung, bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig an Ihre spezifischen Anforderungen anpassbar.

Ob Sie eine Dichte nahe der theoretischen erreichen oder eine perfekte oxidfreie Oberfläche gewährleisten müssen, unsere technischen Experten helfen Ihnen gerne bei der Optimierung Ihres Prozesses.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Development of 17-4 PH Stainless Steel for Low-Power Selective Laser Sintering. DOI: 10.3390/ma18020447

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Kernvorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Entfesseln Sie Spitzenleistungen bei Keramiken

- Wie wird ein Ultrahochtemperatur-Ofen, der 1.673 K erreicht, bei der PVC-Dechlorierung eingesetzt? Abfall als Rohstoff für die Eisenherstellung

- Welche verschiedenen Beschickungsverfahren gibt es für Mehrkammeröfen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie beeinflussen Hochvakuum-Temperöfen den Fluorgehalt (F) auf Niob-Oberflächen? Meistere Oberflächenreinheit

- Welche Bedeutung haben Reinigung und Entgasung in Hochtemperatur-Vakuumöfen? Erzielen Sie überragende Materialreinheit und -leistung

- Was ist die „Wasserstoffkrankheit“ bei der Kupferwärmebehandlung und wie verhindert Vakuumglühen sie? Lernen Sie, katastrophale Ausfälle zu vermeiden

- Warum wird ein Vakuumtrockenschrank zur Vorbereitung von CuCo2O4-Elektroden benötigt? Gewährleistung von Hochleistungs-Superkondensator-Tests

- Welche Rolle spielt ein Hochvakuum- oder Niedrigsauerstoffofen bei der Voroxidation von NiCoCrAlY? Beherrschen Sie die selektive Oxidationskontrolle