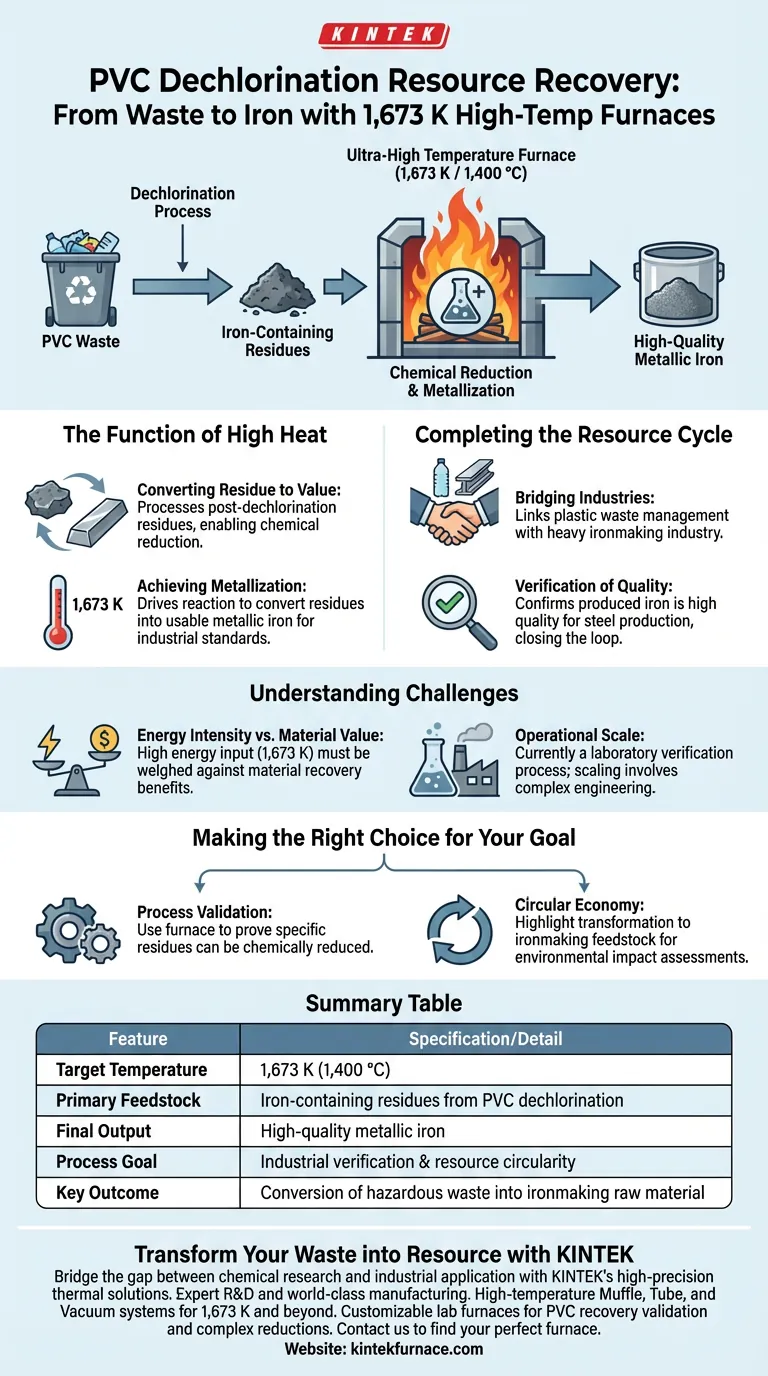

Der Ultrahochtemperatur-Ofen dient als kritisches Verifizierungswerkzeug in der Endphase des PVC-Rohstoffkreislaufs. Insbesondere dient er dazu, die Machbarkeit der Umwandlung von eisenhaltigen Rückständen – Nebenprodukte, die nach dem Dechlorierungsprozess verbleiben – direkt in nutzbares metallisches Eisen zu bestätigen.

Durch die Aussetzung von Rückständen nach der Dechlorierung extremer Hitze (1.673 K) demonstriert dieser Prozess, dass gefährliche Kunststoffabfall-Nebenprodukte erfolgreich in hochwertige Rohstoffe für die Eisenherstellung umgewandelt werden können, wodurch der Ressourcenkreislauf effektiv geschlossen wird.

Die Funktion von hoher Hitze bei der Rückgewinnung

Umwandlung von Rückständen in Wert

Der Hauptzweck des Ofens ist die Verarbeitung der eisenhaltigen Rückstände, die nach der Dechlorierung von PVC verbleiben.

Anstatt diese Rückstände als Sekundärabfall zu behandeln, schafft der Ofen eine Umgebung, in der eine chemische Reduktion stattfinden kann.

Erreichung der Metallisierung

Das Erreichen einer Temperatur von 1.673 K ist notwendig, um die Reaktion anzutreiben, die diese chemischen Rückstände in metallisches Eisen umwandelt.

Diese hohe thermische Schwelle gewährleistet die vollständige Umwandlung des Materials und bestätigt, dass das Nebenprodukt die strengen Standards für industrielle Anwendungen erfüllen kann.

Vervollständigung des Ressourcenkreislaufs

Verbindung zwischen Kunststoff- und Stahlindustrie

Diese Anwendung schafft eine direkte Verbindung zwischen Kunststoffabfallmanagement und Schwerindustrie.

Durch die Validierung, dass diese Rückstände zu Einsatzstoffen für die Eisenherstellung werden können, verwandelt der Prozess ein Entsorgungsproblem in eine Herstellungslösung.

Qualitätsprüfung

Die Verwendung eines Laborofens bei dieser spezifischen Temperatur ist ein Proof-of-Concept-Schritt.

Es bestätigt, dass das aus Kunststoffabfallrückständen gewonnene Eisen von hoher Qualität ist, um traditionelle Rohstoffe in der Stahlproduktion zu ersetzen oder zu ergänzen.

Herausforderungen verstehen

Energieintensität vs. Materialwert

Obwohl die Rückgewinnung von metallischem Eisen wertvoll ist, erfordert das Erreichen von 1.673 K einen erheblichen Energieaufwand.

Sie müssen den ökologischen Nutzen der Materialrückgewinnung gegen die Energiekosten für die Aufrechterhaltung solch hoher Temperaturen abwägen.

Betrieblicher Maßstab

Die Referenz erwähnt ausdrücklich die Verwendung eines Laborofens zur Verifizierung.

Dies deutet darauf hin, dass die Chemie zwar solide ist, die Skalierung dieses Prozesses zur Bewältigung großer Mengen kommunaler PVC-Abfälle jedoch komplexe technische Logistik über den anfänglichen Machbarkeitstest hinaus erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, wie diese Technologie in Ihre Strategie zur Rohstoffrückgewinnung passt, sollten Sie Ihr Hauptziel berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung liegt: Verwenden Sie den Hochtemperatur-Ofen, um zu beweisen, dass Ihre spezifischen Dechlorierungsrückstände zu metallischem Eisen chemisch reduziert werden können.

- Wenn Ihr Hauptaugenmerk auf der Kreislaufwirtschaft liegt: Heben Sie die Fähigkeit hervor, Kunststoffabfälle in Einsatzstoffe für die Eisenherstellung umzuwandeln, als Schlüsselkennzahl für das "Schließen des Kreislaufs" in Ihren Umweltverträglichkeitsprüfungen.

Diese Technologie beweist, dass mit der richtigen thermischen Behandlung selbst komplexe chemische Rückstände als wertvolle industrielle Güter zurückgewonnen werden können.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail |

|---|---|

| Zieltemperatur | 1.673 K (1.400 °C) |

| Primärer Einsatzstoff | Eisenhaltige Rückstände aus der PVC-Dechlorierung |

| Endprodukt | Hochwertiges metallisches Eisen |

| Prozessziel | Industrielle Verifizierung & Kreislaufwirtschaft |

| Schlüsselergebnis | Umwandlung von gefährlichen Abfällen in Rohstoffe für die Eisenherstellung |

Verwandeln Sie Ihren Abfall mit KINTEK in eine Ressource

Schließen Sie die Lücke zwischen chemischer Forschung und industrieller Anwendung mit den hochpräzisen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Hochtemperatur-Muffel-, Rohr- und Vakuumöfen, die 1.673 K und mehr erreichen können. Ob Sie PVC-Rückgewinnungszyklen validieren oder komplexe chemische Reduktionen skalieren, unsere anpassbaren Laboröfen liefern die gleichmäßige Erwärmung und Haltbarkeit, die Ihr Projekt erfordert.

Bereit, den Kreislauf Ihres Materialrückgewinnungsprozesses zu schließen? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen und den perfekten Hochtemperatur-Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Lan Hong, Lin-hai Ye. De-chlorination of poly(vinyl) chloride using Fe <sub>2</sub> O <sub>3</sub> and the improvement of chlorine fixing ratio in FeCl <sub>2</sub> by SiO <sub>2</sub> addition. DOI: 10.1515/htmp-2022-0299

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Arten von Materialien und Prozessen werden durch spezielle Vakuumofen-Designs verbessert? Reinheit und Leistung steigern

- Wie entwickeln sich Vakuumöfen weiter, um den industriellen Anforderungen gerecht zu werden? Skalierung und Automatisierung für mehr Effizienz

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks vor LPBF? Gewährleistung von Reinheit & Dichte im Metall-3D-Druck

- Warum müssen Thermoelemente beim Vakuumlöten am Werkstück befestigt werden? Präzision für MnCoNiCuGe5-Legierungen sicherstellen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Welche Vorteile bieten Hochvakuumöfen? Erreichen Sie höchste Reinheit und Kontrolle

- Wie funktioniert ein Wärmebehandlungs-Vakuumofen? Reinheit und Präzision in der Materialbearbeitung erreichen

- Wie trägt das Design eines Vakuumofens zu seiner Energieeffizienz bei? Maximierung der thermischen Leistung & Reduzierung der Kosten