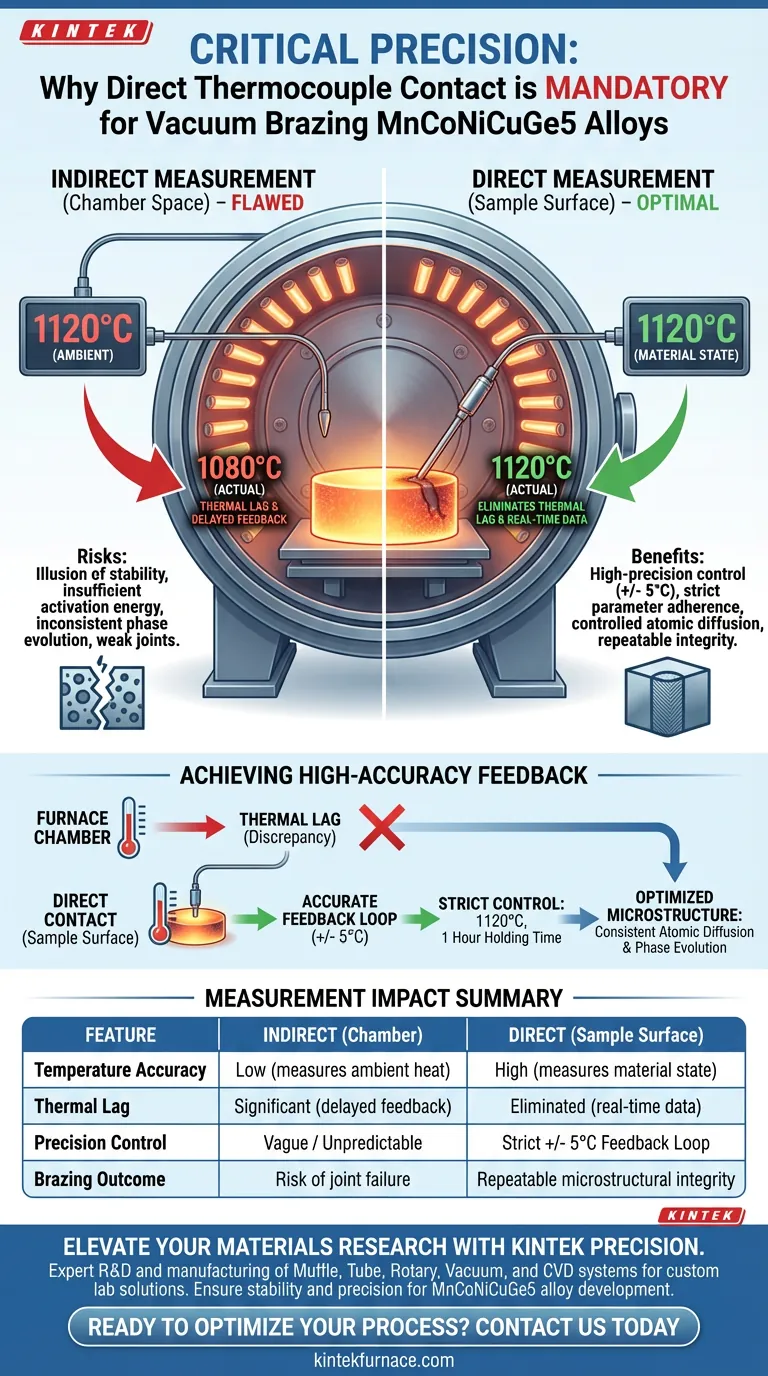

Der direkte Kontakt zwischen dem Thermoelement und der Oberfläche des Werkstücks ist zwingend erforderlich, da er die erhebliche thermische Verzögerung beseitigt, die zwischen dem Ofenraum und der MnCoNiCuGe5-Legierung selbst besteht. Durch die direkte Messung des Werkstücks stellen Sie sicher, dass das System auf die tatsächliche Temperatur des Materials und nicht auf die Umgebungstemperatur reagiert, was eine hochpräzise Rückkopplungsschleife mit einer Genauigkeit von +/- 5 Grad Celsius ermöglicht.

Kernbotschaft Um die Wiederholbarkeit der atomaren Diffusion und der Phasenentwicklung zu gewährleisten, können Sie sich nicht auf die Umgebungstemperatur des Ofens verlassen. Sie müssen Ihre thermische Steuerung an der physikalischen Oberfläche des Werkstücks verankern, um die für erfolgreiches Vakuumlöten erforderliche strenge Präzision zu erreichen.

Die Physik der thermischen Präzision

Beseitigung der Temperaturverzögerung

Beim Vakuumlöten gibt es oft eine Diskrepanz zwischen der Temperatur der Heizelemente (des Ofenraums) und der tatsächlichen Temperatur des Werkstücks.

Wenn Sie den Kammerraum messen, messen Sie das Potenzial für Wärme, nicht die vom Legierung aufgenommene Wärme. Die direkte Befestigung des Thermoelements am Werkstück schließt diese Lücke und entfernt die Temperaturverzögerung aus der Datenberechnung.

Erreichung einer hochgenauen Rückkopplung

Direkter Oberflächenkontakt wandelt einen allgemeinen Heizprozess in einen Präzisionsvorgang um.

Diese spezielle Konfiguration ermöglicht eine Regelgenauigkeit von +/- 5 Grad Celsius. Ohne diese enge Rückkopplungsschleife könnte die tatsächliche Temperatur der Legierung außerhalb des optimalen Verarbeitungsfensters driften, selbst wenn die Ofensteuerung den korrekten Sollwert anzeigt.

Warum die Steuerung für MnCoNiCuGe5-Legierungen wichtig ist

Strikte Kontrolle der Lötparameter

Hochentropielegierungen wie MnCoNiCuGe5 erfordern exakte Bedingungen für eine korrekte Verarbeitung.

Die primäre Referenz hebt eine spezifische Löttemperatur von 1120 Grad Celsius und eine Haltezeit von 1 Stunde hervor. Die direkte Befestigung des Thermoelements stellt sicher, dass diese Parameter vom Material selbst und nicht nur von der Umgebungsluft eingehalten werden.

Sicherstellung der Prozesswiederholbarkeit

Das ultimative Ziel dieser Präzision ist die Kontrolle der Mikrostruktur der Verbindung.

Die strikte Einhaltung der Temperatur- und Zeitprofile gewährleistet die Wiederholbarkeit der atomaren Diffusion über die Verbindungsfläche hinweg. Darüber hinaus reguliert sie die Phasenentwicklung und stellt sicher, dass die resultierenden Materialeigenschaften von einem Experiment zum nächsten konsistent sind.

Risiken indirekter Messungen verstehen

Die Illusion der Stabilität

Eine häufige Fallstrick bei Hochtemperaturversuchen ist die Annahme, dass die Ofentemperatur der Werkstücktemperatur entspricht.

Wenn Sie sich auf das Kammerthemometer verlassen, glauben Sie möglicherweise, dass das Werkstück 1120 Grad Celsius erreicht hat, obwohl es tatsächlich deutlich kühler ist. Dies führt zu einer unzureichenden Aktivierungsenergie für die notwendigen Diffusionsprozesse.

Beeinträchtigung der Verbindungsintegrität

Der Kompromiss für eine einfachere Einrichtung (das Thermoelement nicht am Werkstück befestigen) ist ein vollständiger Verlust der experimentellen Validität.

Wenn die Temperatur aufgrund der Verzögerung über die Toleranz von +/- 5 Grad schwankt, wird die Phasenentwicklung innerhalb der gelöteten Verbindung unvorhersehbar. Dies führt zu schwachen Verbindungen und Daten, die in zukünftigen Studien nicht reproduziert werden können.

Erfolgsgarantie beim Vakuumlöten

Um den Erfolg der atomaren Diffusion und Phasenbildung bei MnCoNiCuGe5-Legierungen zu reproduzieren, müssen Sie die Quelle Ihrer thermischen Daten priorisieren.

- Wenn Ihr Hauptaugenmerk auf experimenteller Genauigkeit liegt: Befestigen Sie das Thermoelement am Werkstück, um sicherzustellen, dass die Messung den tatsächlichen Zustand des Materials innerhalb von +/- 5 Grad Celsius widerspiegelt.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturkontrolle liegt: Verwenden Sie eine direkte thermische Rückkopplung, um den Sollwert von 1120 Grad Celsius und die 1-stündige Haltezeit, die für eine konsistente Phasenentwicklung erforderlich sind, strikt einzuhalten.

Präzision bei der Messung ist der einzige Weg zu Vorhersagbarkeit der Materialleistung.

Zusammenfassungstabelle:

| Merkmal | Indirekte Messung (Kammer) | Direkte Messung (Werkstückoberfläche) |

|---|---|---|

| Temperaturgenauigkeit | Gering (misst Umgebungswärme) | Hoch (misst Materialzustand) |

| Thermische Verzögerung | Erheblich (verzögerte Rückmeldung) | Beseitigt (Echtzeitdaten) |

| Präzisionsregelung | Ungenau / Unvorhersehbar | Strikte +/- 5°C Rückkopplungsschleife |

| Prozessauswirkung | Inkonsistente Phasenentwicklung | Kontrollierte atomare Diffusion |

| Lötergebnis | Risiko von Verbindungsversagen | Reproduzierbare Mikrostrukturintegrität |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Erzielen Sie die strenge thermische Kontrolle, die für die Entwicklung von Hochentropielegierungen erforderlich ist, mit den fortschrittlichen Heizlösungen von KINTEK. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen experimentellen Bedürfnisse angepasst werden können. Ob Sie MnCoNiCuGe5-Legierungen löten oder neue Materialien entwickeln, unsere Hochtemperaturöfen bieten die Stabilität und Präzision, die Sie benötigen.

Bereit, Ihren Vakuumlötprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Laborlösung zu finden.

Visuelle Anleitung

Referenzen

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese

- Was sind die Hauptunterschiede zwischen SiC- und MoSi2-Heizelementen in Sinteröfen? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Welche Rolle spielen MoSi2-Heizelemente in Experimenten bei 1500 °C? Schlüssel zu Stabilität und Präzision