Ein Röhrenofen dient als hochpräziser Reaktor, der sich von Standardheizgeräten durch seine Fähigkeit unterscheidet, gleichzeitig thermische Kinetik und atmosphärische Zusammensetzung zu steuern. Insbesondere bei der Katalysatorherstellung erzeugt er eine inerte Argonatmosphäre von 900 °C, die den Kirkendall-Effekt auslöst, ein Phänomen, das für die Konstruktion komplexer Materialstrukturen unerlässlich ist.

Kernbotschaft Der Röhrenofen ist das entscheidende Instrument für die strukturelle Technik auf atomarer Ebene. Durch die Kombination präziser thermischer Profile mit kontrollierten Atmosphären manipuliert er die atomare Migrationsrate, um mehrphasige Heteroübergänge wie Kern-Schale-Strukturen mit optimierten aktiven Zentren zu erzeugen.

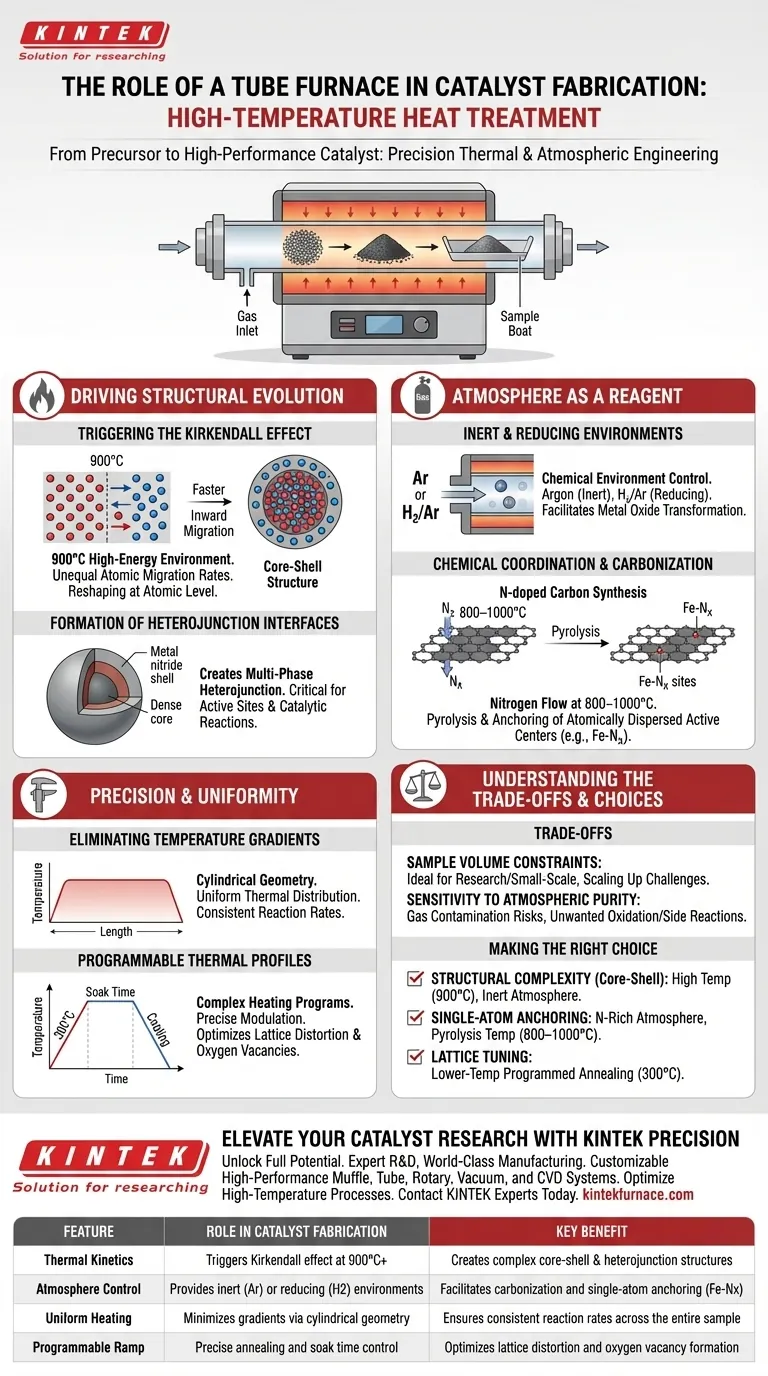

Förderung der strukturellen Entwicklung

Die Hauptaufgabe des Röhrenofens in diesem Zusammenhang besteht darin, spezifische strukturelle Veränderungen hervorzurufen, die unter Standardheizbedingungen nicht auftreten.

Auslösung des Kirkendall-Effekts

Der Ofen liefert die hochenergetische Umgebung (z. B. 900 °C), die zur Einleitung des Kirkendall-Effekts erforderlich ist.

Dieser Effekt beruht auf den ungleichen Migrationsraten verschiedener Metallatome innerhalb des Materials.

Durch Aufrechterhaltung dieser Temperatur treibt der Ofen schneller wandernde Atome nach außen und langsamer wandernde Atome nach innen, wodurch der Katalysator auf atomarer Ebene umgeformt wird.

Bildung von Heteroübergangs-Grenzflächen

Diese differenzielle Atombewegung führt zur Bildung einzigartiger Geometrien, wie z. B. einer Metallnitrid-Schale, die einen dichten Kern umgibt.

Dieser Prozess erzeugt eine mehrphasige Heteroübergangs-Grenzfläche.

Diese Grenzfläche ist entscheidend, da sie spezifische aktive Zentren freilegt, die für katalytische Reaktionen erforderlich sind, und so einen rohen Vorläufer in einen funktionellen Hochleistungskatalysator verwandelt.

Atmosphäre als Reagenz

Über die Temperatur hinaus fungiert der Röhrenofen als Kammer zur Kontrolle der chemischen Umgebung. Die Atmosphäre ist nicht nur eine Schutzdecke; sie ist ein aktiver Teilnehmer an der Synthese.

Inerte und reduzierende Atmosphären

Der Ofen ermöglicht die Einleitung spezifischer Gase wie Argon (inert) oder Mischungen wie Wasserstoff/Argon (reduzierend).

Wie in breiteren Anwendungen erwähnt, kann eine reduzierende Atmosphäre (z. B. 5 % H2) die Umwandlung von Metalloxid-Vorläufern in hoch-entropische Legierungen erleichtern.

Chemische Koordination und Karbonisierung

Bei Prozessen, die stickstoffdotierte Kohlenstoffe (Fe-N-C) beinhalten, ist die Atmosphärenkontrolle des Ofens von entscheidender Bedeutung.

Unter Stickstofffluss bei hohen Temperaturen (z. B. 800–1000 °C) erleichtert der Ofen die Pyrolyse.

Dies treibt flüchtige Zersetzungsprodukte aus und fördert die Koordination von Metallsalzen, wodurch atomar dispergierte aktive Zentren (wie Fe-Nx) im Substrat verankert werden.

Präzision und Gleichmäßigkeit

Das "Röhren"-Design ist nicht willkürlich; es ist auf Konsistenz ausgelegt, was für die Integrität des Experiments von größter Bedeutung ist.

Eliminierung von Temperaturgradienten

Die zylindrische Geometrie sorgt für eine gleichmäßige Wärmeverteilung entlang der beheizten Zone.

Dies minimiert Temperaturgradienten, die andernfalls zu ungleichmäßigen Reaktionsraten über die Probe führen könnten.

Programmierbare thermische Profile

Fortschrittliche Röhrenöfen ermöglichen komplexe Heizprogramme, einschließlich spezifischer Aufheizraten und Haltezeiten.

Zum Beispiel kann eine programmierte Glühung bei 300 °C Gitterverzerrungen oder Sauerstoffleerstellen induzieren.

Diese präzise Modulation optimiert die Ladungsverteilung des Katalysators und verbessert seine Fähigkeit, Reaktantenmoleküle zu adsorbieren.

Verständnis der Kompromisse

Obwohl der Röhrenofen ein leistungsfähiges Werkzeug für die Synthese ist, birgt er spezifische Einschränkungen, die berücksichtigt werden müssen.

Beschränkungen des Probenvolumens

Die Geometrie der Röhre begrenzt die physische Größe der Probencharge.

Obwohl ideal für die Forschung und die präzise Synthese im kleinen Maßstab, erfordert die Skalierung der einzigartigen Strukturen, die durch den Kirkendall-Effekt gebildet werden (wie die Kern-Schale-Architektur), auf Massenproduktionsmengen die Überwindung erheblicher räumlicher Einschränkungen.

Empfindlichkeit gegenüber atmosphärischer Reinheit

Die Qualität des Katalysators ist streng an die Reinheit des Gasflusses gebunden.

Jede Verunreinigung in der Gaszufuhr oder Lecks im Vakuumsystem können die inerte oder reduzierende Atmosphäre beeinträchtigen.

Dies kann zu unerwünschter Oxidation oder Nebenreaktionen führen, die die beabsichtigte atomare Struktur zerstören, wie z. B. die FCC-Phase oder die Einzelatom-Dispersion.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Einstellungen Ihres Röhrenofens bestimmen die endgültige Identität Ihres Katalysators.

- Wenn Ihr Hauptaugenmerk auf struktureller Komplexität (Kern-Schale) liegt: Priorisieren Sie hohe Temperaturen (900 °C) und inerte Atmosphären, um den Kirkendall-Effekt auszulösen und Unterschiede in der Migrationsrate auszunutzen.

- Wenn Ihr Hauptaugenmerk auf der Verankerung von Einzelatomen liegt: Verwenden Sie eine stickstoffreiche Atmosphäre bei Pyrolysetemperaturen (800–1000 °C), um Gerüste zu karbonisieren und Metallzentren zu koordinieren.

- Wenn Ihr Hauptaugenmerk auf der Gitterabstimmung liegt: Verwenden Sie eine programmierte Glühung bei niedrigerer Temperatur (300 °C), um Gitterverzerrungen und Sauerstoffleerstellen für eine optimierte Adsorption einzuführen.

Der Röhrenofen ist nicht nur ein Heizgerät; er ist der Architekt der aktiven Oberfläche des Katalysators.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Katalysatorherstellung | Hauptvorteil |

|---|---|---|

| Thermische Kinetik | Löst den Kirkendall-Effekt bei 900 °C+ aus | Erzeugt komplexe Kern-Schale- & Heteroübergangs-Strukturen |

| Atmosphärenkontrolle | Bietet inerte (Ar) oder reduzierende (H2) Umgebungen | Ermöglicht Karbonisierung und Einzelatom-Verankerung (Fe-Nx) |

| Gleichmäßige Erwärmung | Minimiert Gradienten durch zylindrische Geometrie | Gewährleistet konsistente Reaktionsraten über die gesamte Probe |

| Programmierbare Rampe | Präzise Kontrolle von Glüh- und Haltezeiten | Optimiert Gitterverzerrung und Sauerstoffleerstellenbildung |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer Materialsynthese mit den branchenführenden thermischen Lösungen von KINTEK. Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir leistungsstarke Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen Ihres Labors zu erfüllen.

Ob Sie komplexe Kern-Schale-Strukturen entwickeln oder Einzelatom-aktive Zentren verankern, KINTEK bietet die präzise Temperatur- und Atmosphärenkontrolle, die Ihre Innovation verdient.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Yihan Zhang, Hyesung Park. Lanthanum‐Induced Gradient Fields in Asymmetric Heterointerface Catalysts for Enhanced Oxygen Electrocatalysis. DOI: 10.1002/adma.202511117

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erleichterte ein Hochtemperatur-Rohrofen die Pyrolysephase bei FeNC-Katalysatoren? Präzise thermische Verarbeitung

- Welches Heizelement wird in einem mehrstationigen Vakuumrohrrohrofen verwendet und welche Arten von Ofenrohren können eingesetzt werden? Optimieren Sie Ihre Hochtemperaturprozesse

- Was ist die Rolle eines Laborrohrherdes in Lehre und Ausbildung? Verbesserung des studentischen Lernens durch praktische thermische Experimente

- Warum ist eine präzise Steuerung der Heizrate in einem Hochtemperatur-Rohrofen für HyDR entscheidend? Master Reduction Kinetics

- Was ist die Funktion eines Zwei-Zonen-Röhrenofens bei der Borophen-CVD? Präzise thermische Entkopplung für die 2D-Synthese erreichen

- Was ist die Hauptfunktion eines Rohrofen für die Austenitisierung von AHSS? Präzisionsprüfung für hochfesten Stahl

- Welche Rolle spielt ein Hochtemperatur-Röhrenofen bei der Pt/MoS2-Synthese? Beherrschen Sie das Defekt-Engineering auf atomarer Ebene

- Was ist die Funktion eines Röhrenreduktionsofens bei PtLaOx@S-1-Katalysatoren? Präzise chemische Umstrukturierung erreichen